任务描述

通过完成本任务,掌握需两次以上装夹零件的定位基础选择方法、工艺顺序确定方法等工艺技能,综合运用学过的指令编制加工程序,并对加工程序进行优化。

工艺制订

一、图样分析

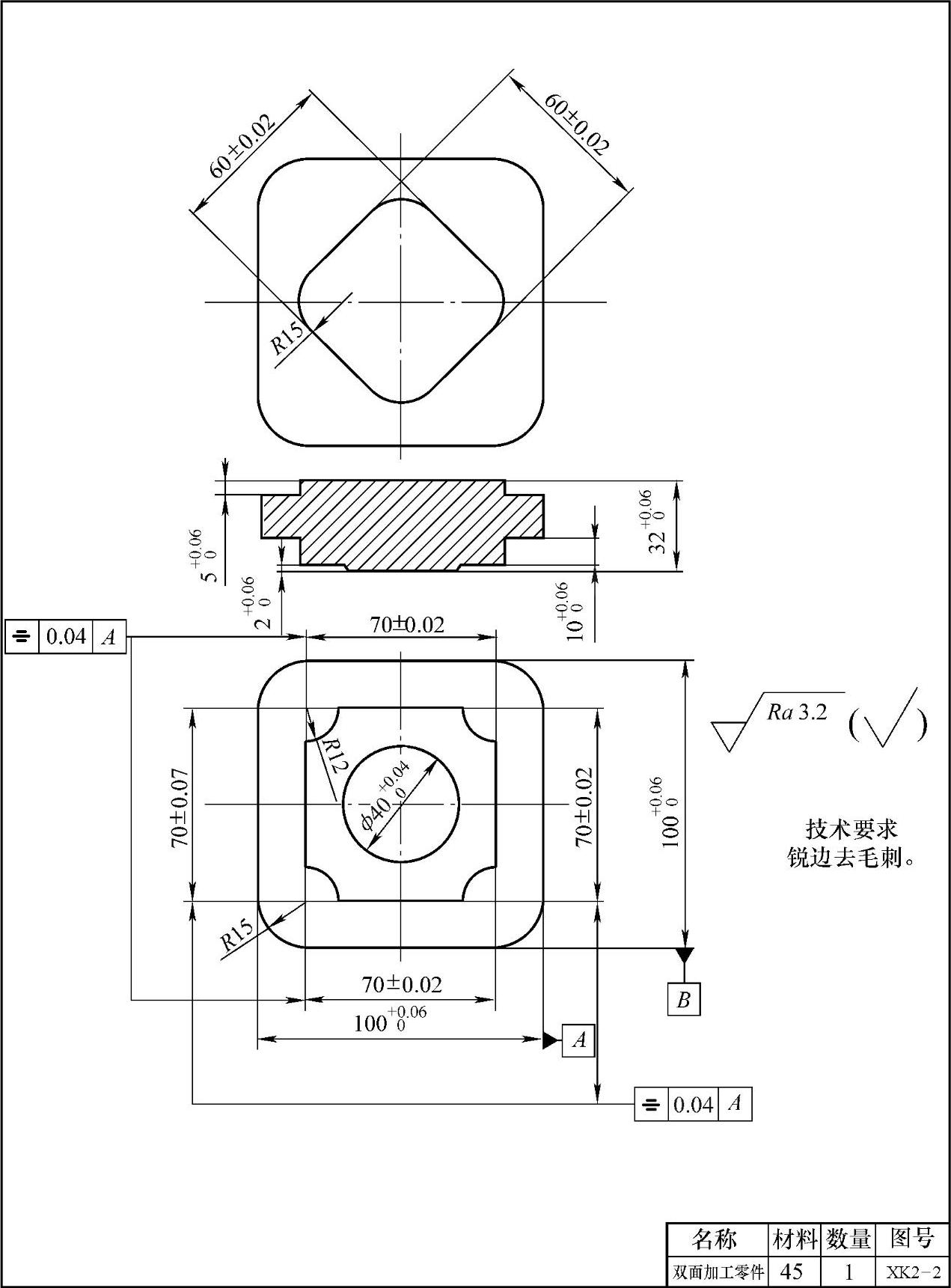

双面加工零件图如图2-8所示,该零件需要加工上表面。

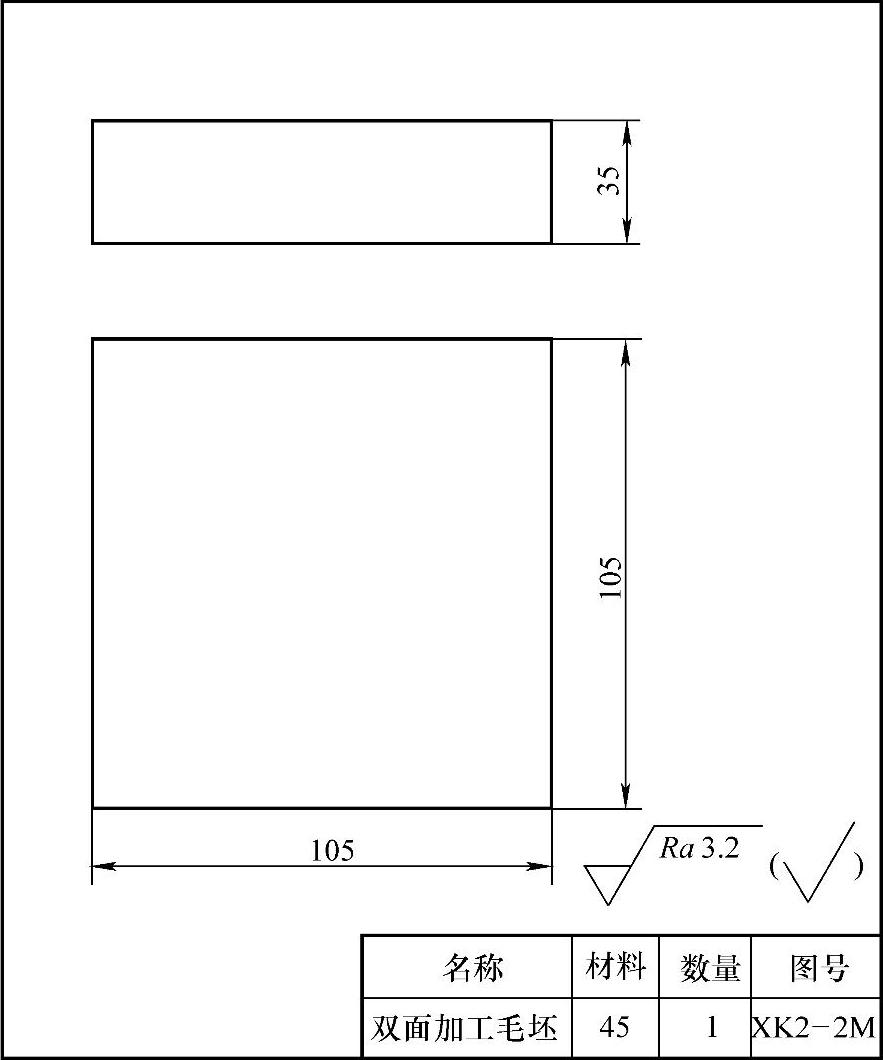

双面加工毛坯图如图2-9所示,毛坯已经由铣床加工至规定尺寸。

二、装夹方案的确定

图2-8 双面加工零件图

(一)定位基准的选择

1)以方料较光滑面为基准加工上表面、60mm×60mm斜台、100mm×100mm带圆倒角台。

2)以斜台为基准加工上表面、圆柱台和70mm×70mm带4个内凹圆角台。

(二)夹具的选择

图2-9 双面加工毛坯图

三、刀具的选择

四、量、检具的选择

(一)量具名称及规格

1)游标卡尺,0~200mm/0.02mm。

2)游标深度尺,0~200mm/0.02mm。

3)外径千分尺,25~50mm/0.01mm。

(二)检具名称及规格

1)百分表,0~10mm/0.01mm。

2)半径样板,7~14.5mm/00级;15~25mm/00级。

3)粗糙度样板,N0~N1/12级。

五、加工路线的选择

(一)粗加工路线的选择

1.进刀路线的选择

2.切削路线的选择

3.退刀路线的选择

知识链接

工序的安排原则

(1)基面先行原则 用作精基准的表面应优先加工出来,因为定位基准的表面越精确,装夹误差就越小。

(2)先粗后精原则 各个表面的加工顺序按照粗加工→半精加工→精加工→光整加工的顺序依次进行,逐步提高表面的加工精度和质量。

(3)先主后次原则 零件的主要工作表面、装配基准面应先加工,从而能及早发现毛坯中主要表面可能出现的缺陷;次要表面可穿插进行,放在主要加工表面加工到一定程度后与最终精加工之前进行。

(4)先面后孔原则 对箱体、支架类平面轮廓尺寸较大的零件,一般先加工平面,再加工孔和其他尺寸。这样安排加工顺序,一方面用加工过的平面定位稳定可靠;另一方面在加工过的平面上加工孔比较容易,并能提高孔的加工精度,特别是钻孔时,孔的轴线不易倾斜。

(二)精加工路线的选择

1.进刀路线的选择

2.切削路线的选择

3.退刀路线的选择

六、切削用量的选择

(一)平整上表面(https://www.xing528.com)

(二)加工60mm×60mm斜台

(三)加工100mm×100mm外轮廓

(四)加工70mm×70mm台

(五)加工圆柱台

七、工艺文件的填写

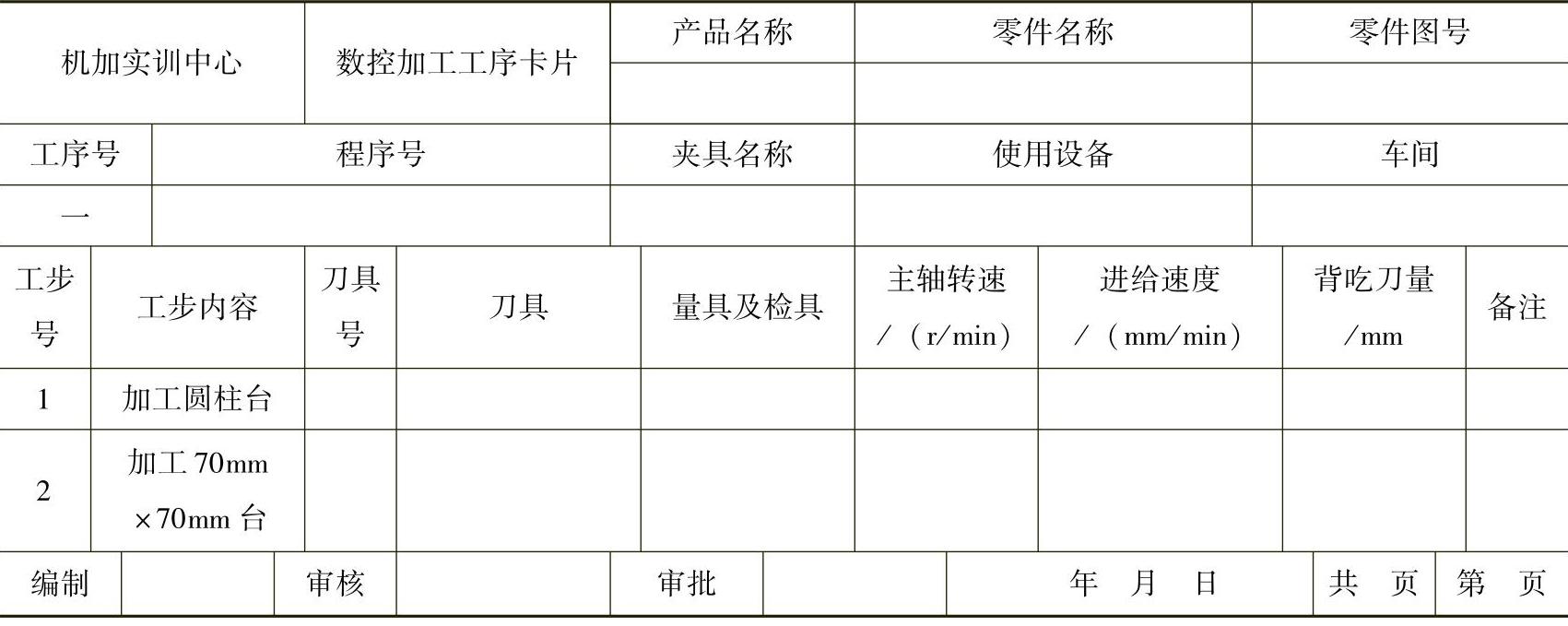

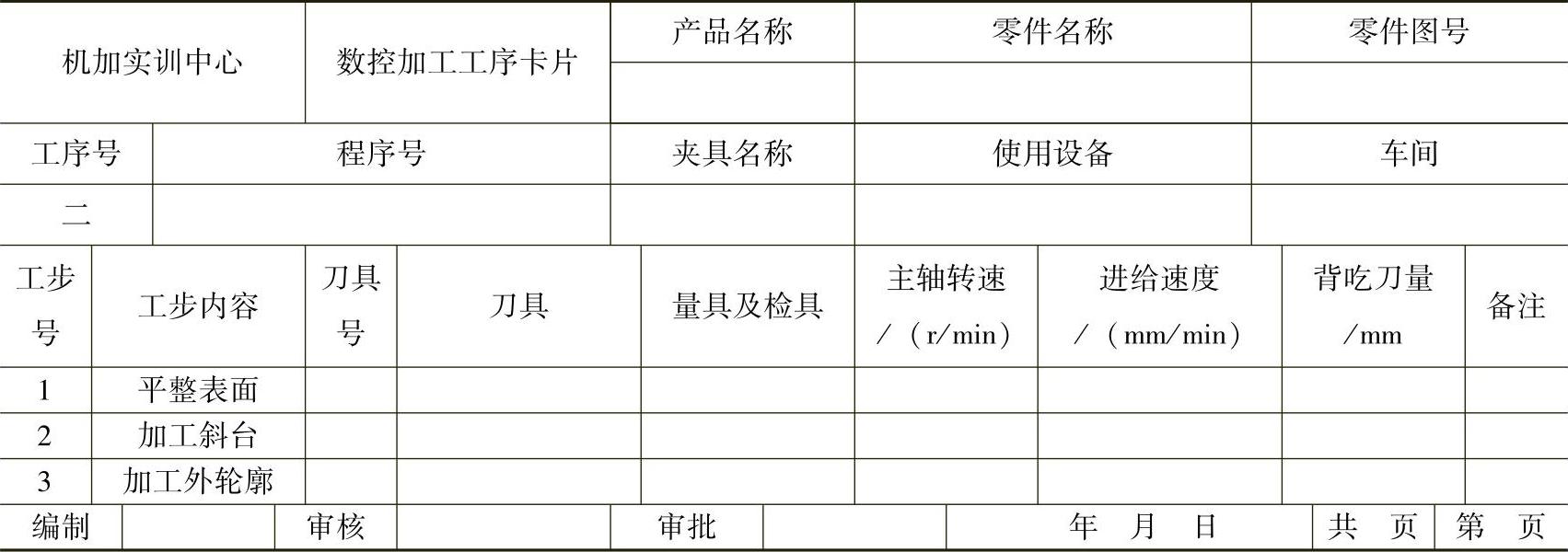

1.数控加工工序卡片(表2-9和表2-10)

表2-9 数控加工工序卡片

表2-10 数控加工工序卡片(二)

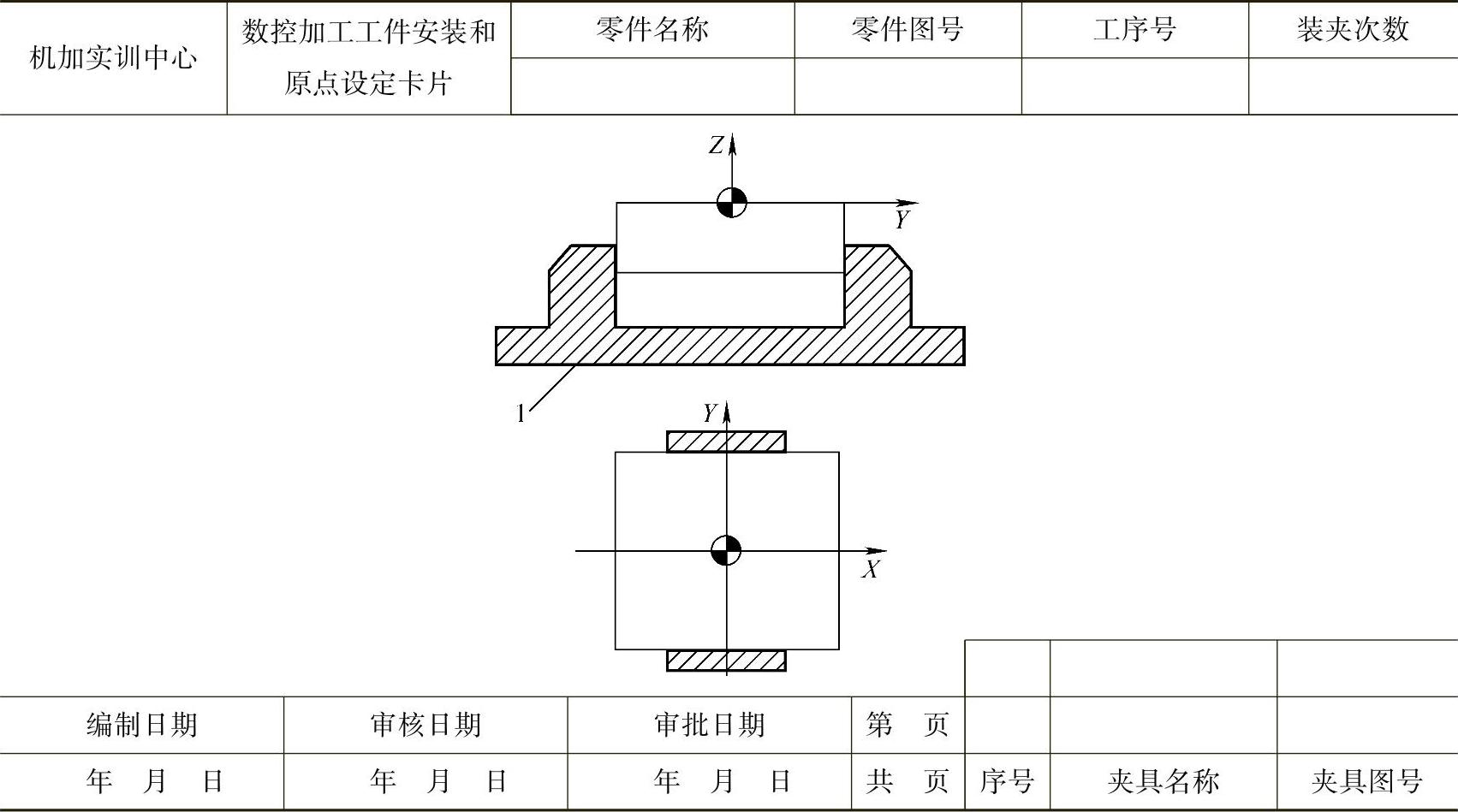

2.数控加工工件安装和原点设定卡片(表2-11)

表2-11 数控加工工件安装和原点设定卡片

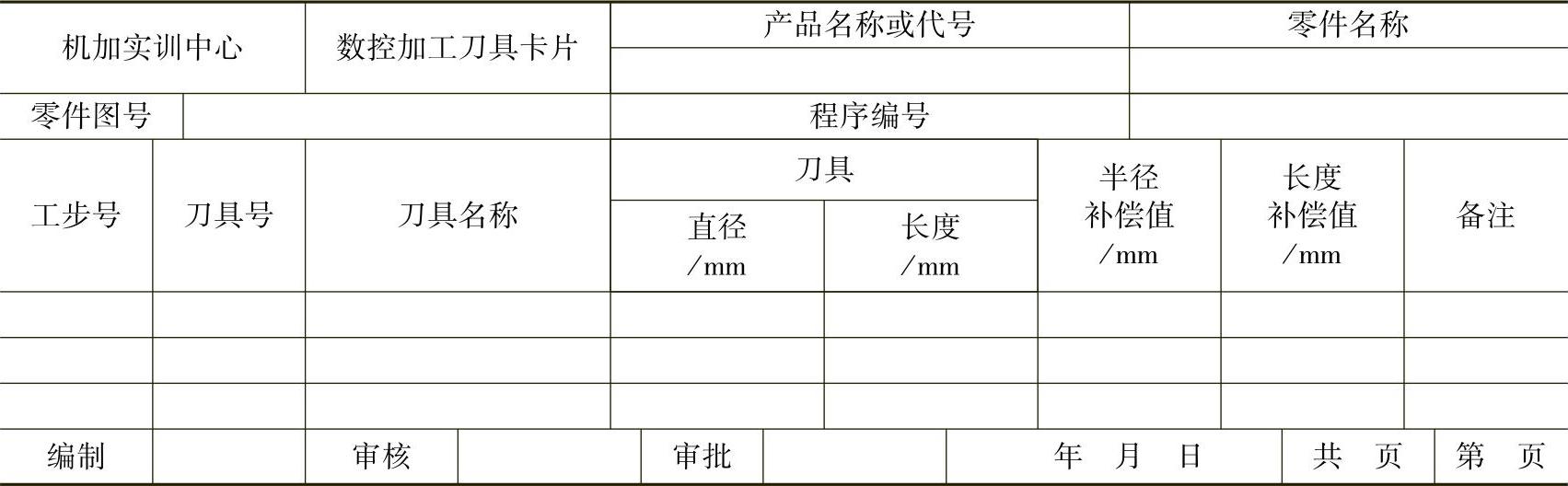

3.数控加工刀具卡片

数控加工刀具卡片见表2-12。

表2-12 数控加工刀具卡片

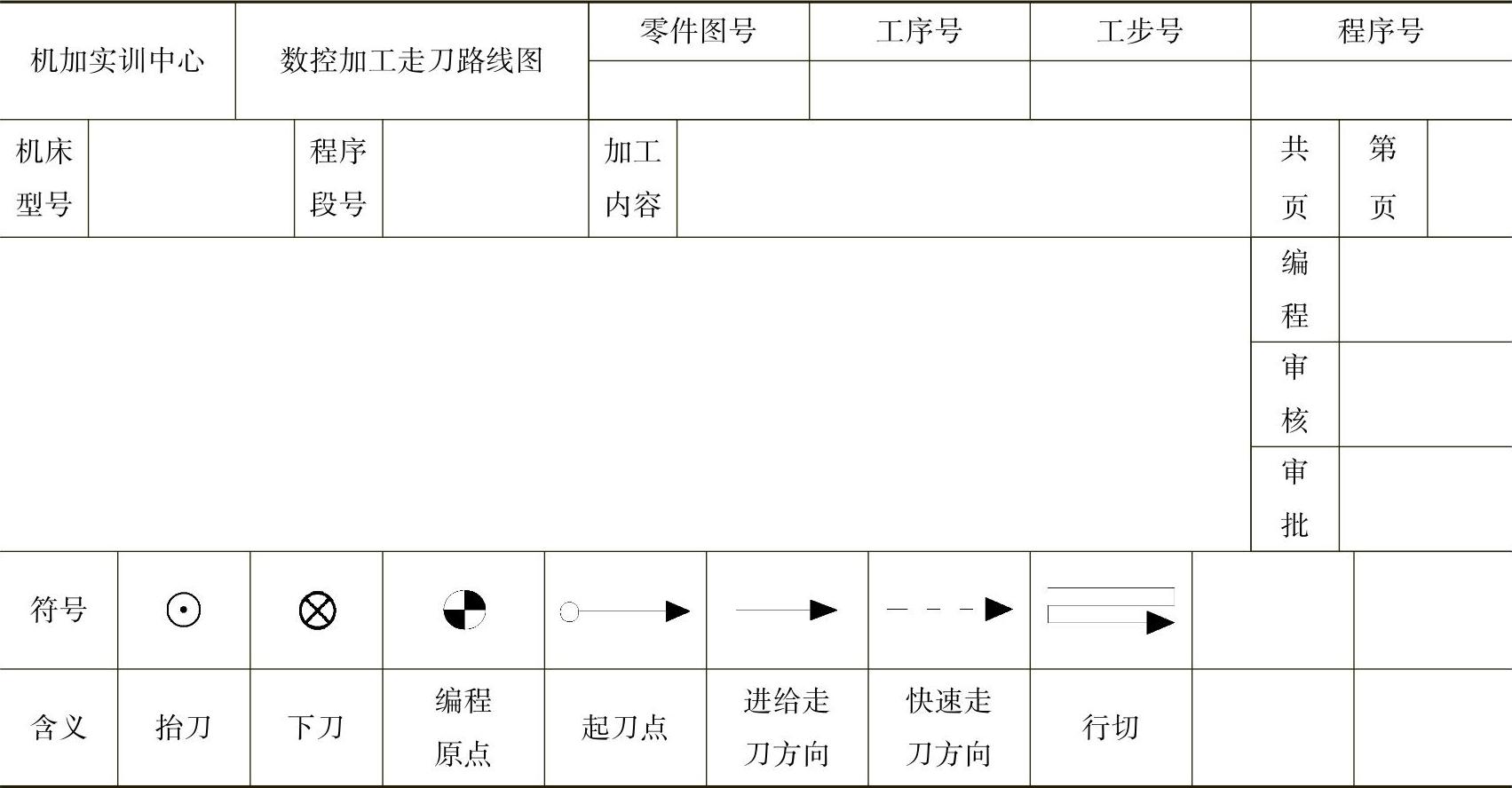

4.数控加工走刀路线图(表2-13)

表2-13 数控加工走刀路线图

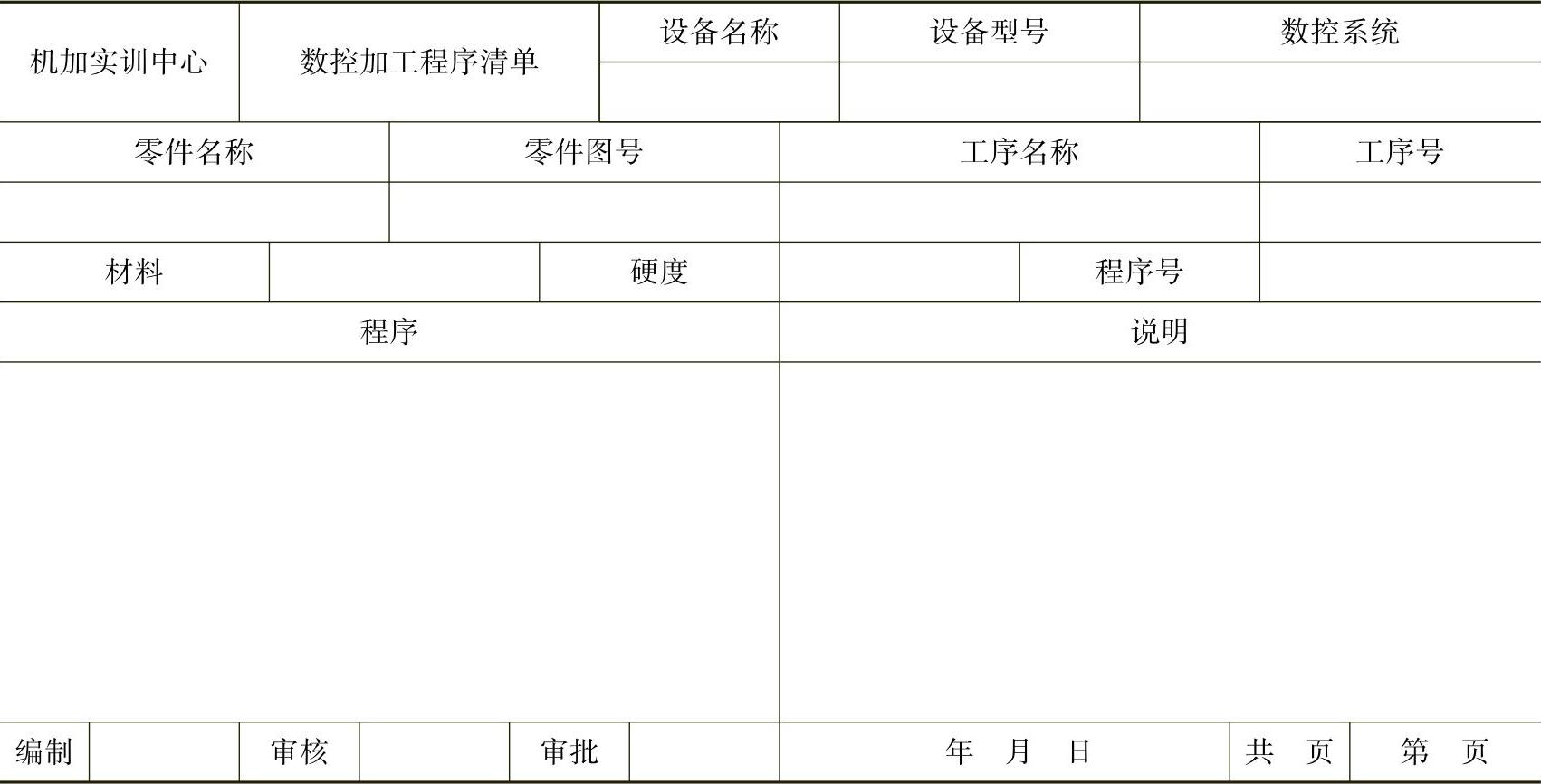

程序编制

数控加工程序清单见表2-14。

表2-14 数控加工程序清单

模拟校验

一、对刀参数的设定

根据工艺制订情况,在模拟软件中自行设定。

二、程序输入

依次输入程序。

三、加工参数的输入

根据相关工艺卡片内容,在各程序运行前自行设定加工参数。

四、程序模拟校验

依次调出编制的程序进行模拟校验。

五、程序调整

根据校验结果适当调整程序。

强化训练

讨论题

1)有多个表面需要加工的零件,在制订工艺时要考虑哪些方面的问题?

2)加工图2-8所示的零件,如果先加工圆台是否可以?此时应该如何制订加工工艺?

评价及反思

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。