任务描述

通过完成本任务,学习立铣刀的特点与适用场合、刀具半径补偿指令的意义及用法等知识,掌握填写工艺文件及运用所学指令编制任务载体零件加工程序的技能。

工艺制订

一、图样分析

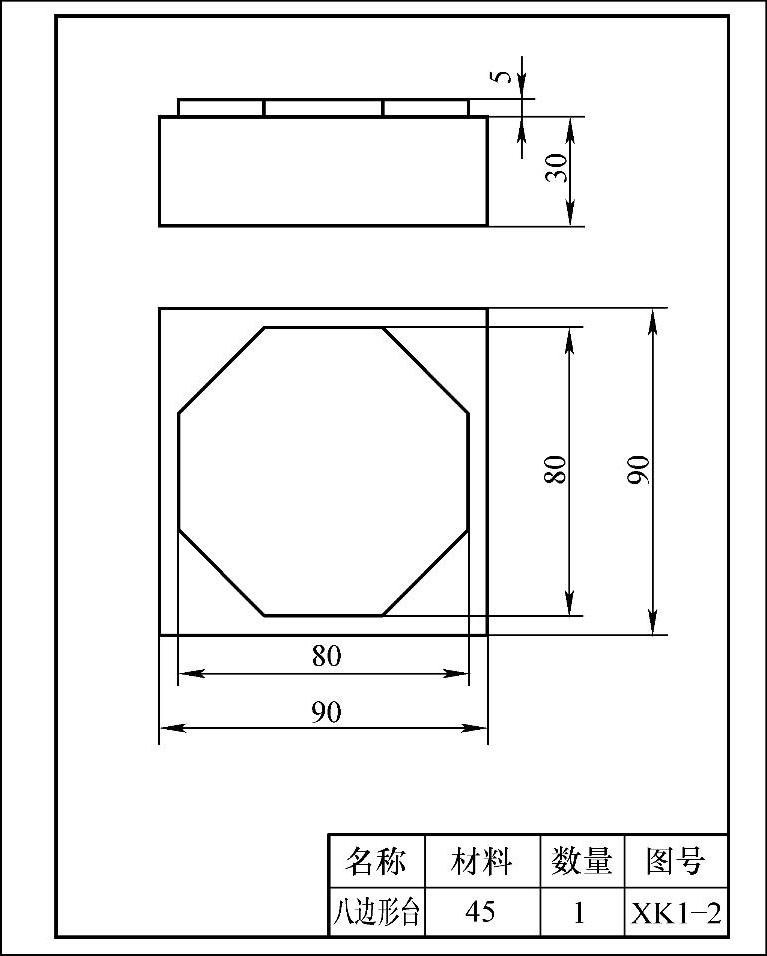

八边形台零件图如图1-14所示。

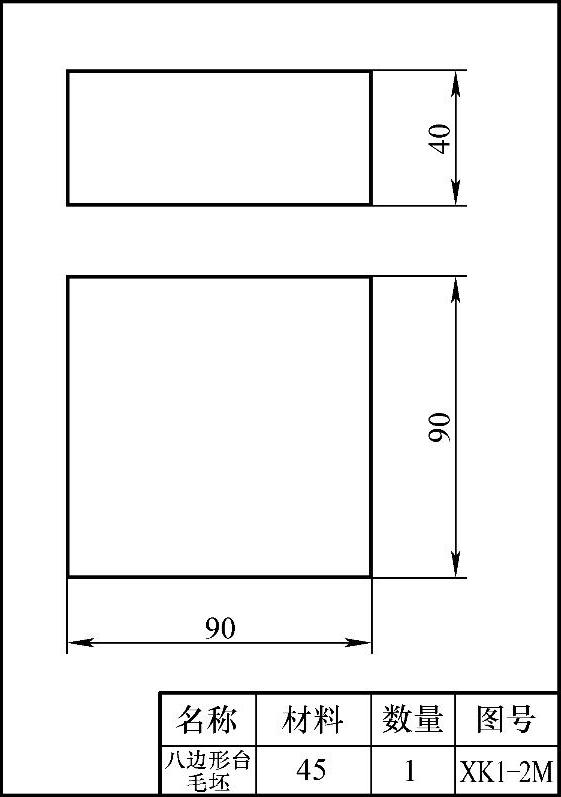

八边形台毛坯图如图1-15所示,毛坯已经由铣床加工至规定尺寸。

图1-14 八边形台零件图

图1-15 八边形台毛坯图

二、装夹方案的确定

(一)定位基准的选择

选择零件下表面为定位基准。

知识链接

粗基准的选择原则

应能保证所有加工表面都有足够的加工余量,而且各加工表面对不加工表面具有一定的位置精度。选择时应遵循以下原则。

1)对于不需加工全部表面的零件,应采用始终不加工的表面作为粗基准,这样可以较好地保证加工表面对不加工表面的相互位置要求,并有可能在一次装夹中把大部分表面加工出来。

2)选取加工余量要求均匀的表面作为粗基准,在加工时可以保证该表面余量均匀。

3)对所有表面均需加工的零件,应选择加工余量小的表面作为粗基准,这样可以避免加工余量不足而造成废品。

4)选择毛坯制造中尺寸和位置可靠、稳定,平整、光洁、面积足够大的表面作为粗基准,这样可以减小定位误差,使工件装夹更为稳定。

注意事项:粗基准只能使用一次,不允许重复使用。

(二)夹具的选择

夹具名称及规格:机用虎钳,6in或8in。

三、刀具的选择

(一)刀具名称及规格

1)面铣刀,ϕ63mm。

2)立铣刀,ϕ10mm。

(二)刀具类型及材质

1)机夹刀具,YT15刀片。

2)YT整体合金刀具。

知识链接

立铣刀简介

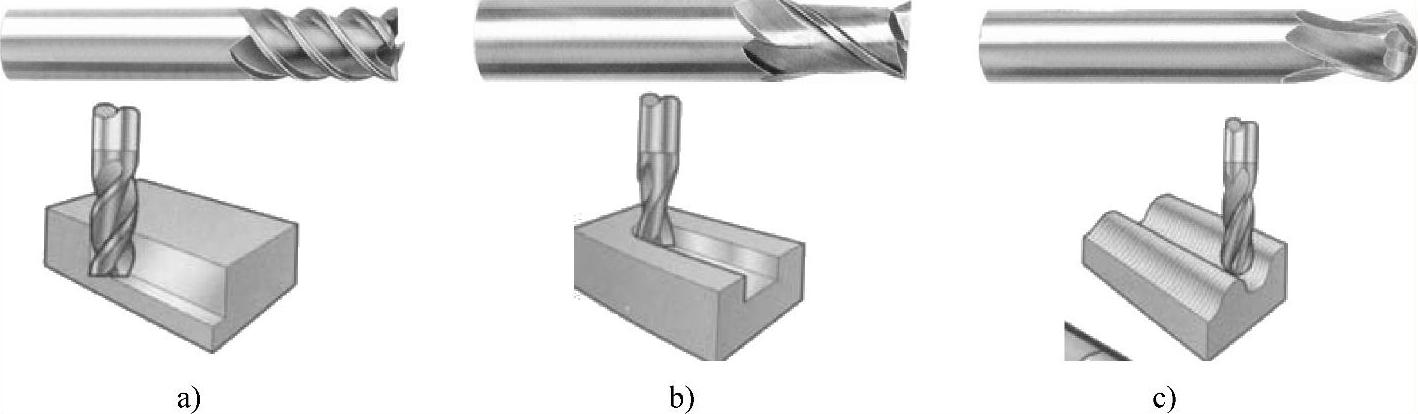

立铣刀是数控铣床上应用较多的一种铣刀,主要有通用立铣刀(用于侧面铣削)、键槽立铣刀(用于键槽铣削)和模具立铣刀(用于曲面铣削)三种,如图1-16所示。加工凹槽、较小的台阶面及平面轮廓通常选择通用立铣刀(简称立铣刀)。

图1-16 立铣刀

a)通用立铣刀 b)键槽立铣刀 c)模具立铣刀

四、量、检具的选择

(一)量具名称及规格

1)游标卡尺,0~100mm/0.01mm。

2)游标高度尺,0~100mm/0.01mm。

(二)检具名称及规格

百分表,0~10mm/0.01mm。

五、加工路线的选择

用面铣刀粗、精铣工件上表面,保证工件总高度35mm的加工方式与任务一相同,请参照任务一执行。以下重点介绍八边形台的加工路线选择。

(一)粗加工路线的选择

1.进刀路线的选择

刀具在工件上方安全高度快速到达工件右外侧靠下沿处,快速下降至工件上表面上方5mm处,然后以工进方式下降至工件上表面下方4.5mm处。

2.切削路线的选择

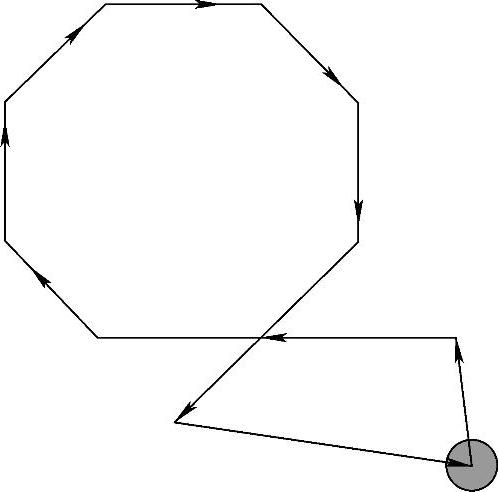

按照图1-17所示路线进行切削加工。

3.退刀路线的选择

刀具在切出点快速抬刀至安全高度。

(二)精加工路线的选择

1.进刀路线的选择

刀具在工件上方安全高度快速到达工件右外侧靠下沿处,快速下降至工件上表面上方5mm处,然后以工进方式下降至工件上表面下方0.5mm处。

2.切削路线的选择

切削路线与粗加工时相同。

图1-17 八边形台粗加工走刀路线

3.退刀路线的选择

刀具在切出点快速抬刀至安全高度。

知识链接

顺铣、逆铣的判断与选择

顺铣是指铣刀的切削速度方向与工件的进给运动方向相同时的铣削。采用顺铣方式加工时,零件加工后的表面质量好,刀齿磨损小。精铣时,尤其当零件材料为铝镁合金、钛合金或耐热合金时,应尽量采用顺铣加工方式。

逆铣是指铣刀的切削速度方向与工件的进给运动方向相反时的铣削。采用逆铣方式加工时,刀齿是从已加工表面切入,不会崩刃,机床进给机构的间隙不会引起振动和爬行,所以当工件表面有硬皮、机床进给机构有间隙时,应选择逆铣加工方式。

六、切削用量的选择

(一)平整上表面

(1)粗加工 选择ϕ63mm面铣刀,主轴转速为500r/min,背吃刀量为4.5mm,进给速度为80mm/min。

(2)精加工 选择ϕ63mm面铣刀,主轴转速为600r/min,背吃刀量为0.5mm,进给速度为60mm/min。

(二)加工八边形台

(1)粗加工 选择ϕ10mm立铣刀,主轴转速为1800r/min,背吃刀量为4.5mm,进给速度为120mm/min。

(2)精加工 选择ϕ10mm立铣刀,主轴转速为2000r/min,背吃刀量为0.5mm,进给速度为100mm/min。

知识链接

背吃刀量(端铣)或侧吃刀量(圆周铣)的选择

背吃刀量ap为平行于铣刀轴线方向上的切削层厚度,单位为mm。端铣时,ap为切削层深度;圆周铣时,ap为被加工表面的宽度。

侧吃刀量ae为垂直于铣刀轴线方向上的切削层厚度,单位为mm。端铣时,ae为被加工表面的宽度;圆周铣时,ae为切削层的深度。

背吃刀量或侧吃刀量的选取主要取决于加工余量和表面质量要求。在工件表面质量要求不高时,在工艺系统刚度允许的情况下,尽可能使背吃刀量大一些,以减少走刀次数,提高生产率;在工件表面质量要求较高时,可分为粗铣、半精铣和精铣三步进行,一般来说半精铣时的加工余量为0.5~1.0mm,精铣时的加工余量一般为0.2~0.5mm。

七、工艺文件的填写

1.数控加工工序卡片(表1-11)

表1-11 数控加工工序卡片

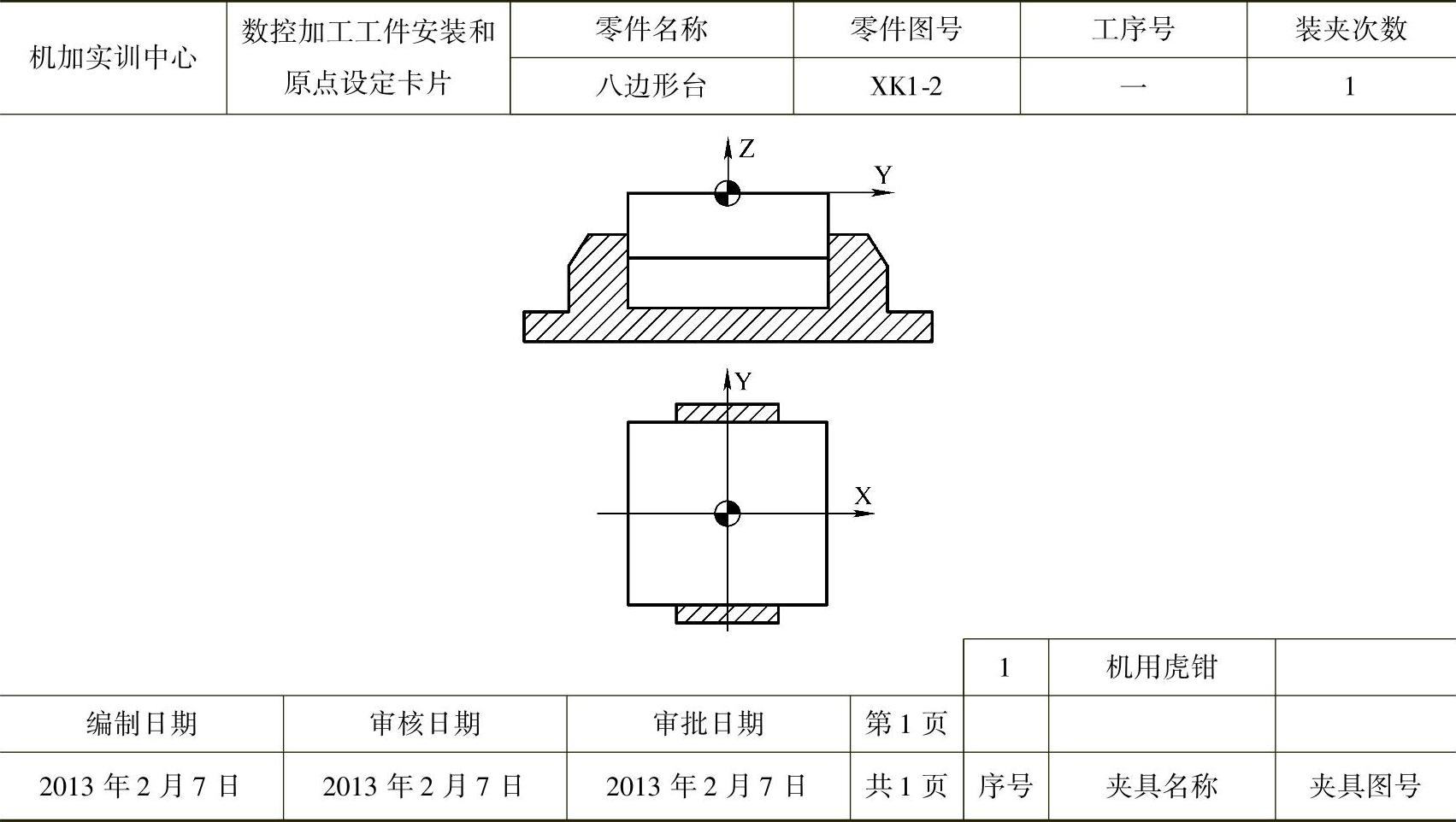

2.数控加工工件安装和原点设定卡片(表1-12)

表1-12 数控加工工件安装和原点设定卡片

3.刀具卡片

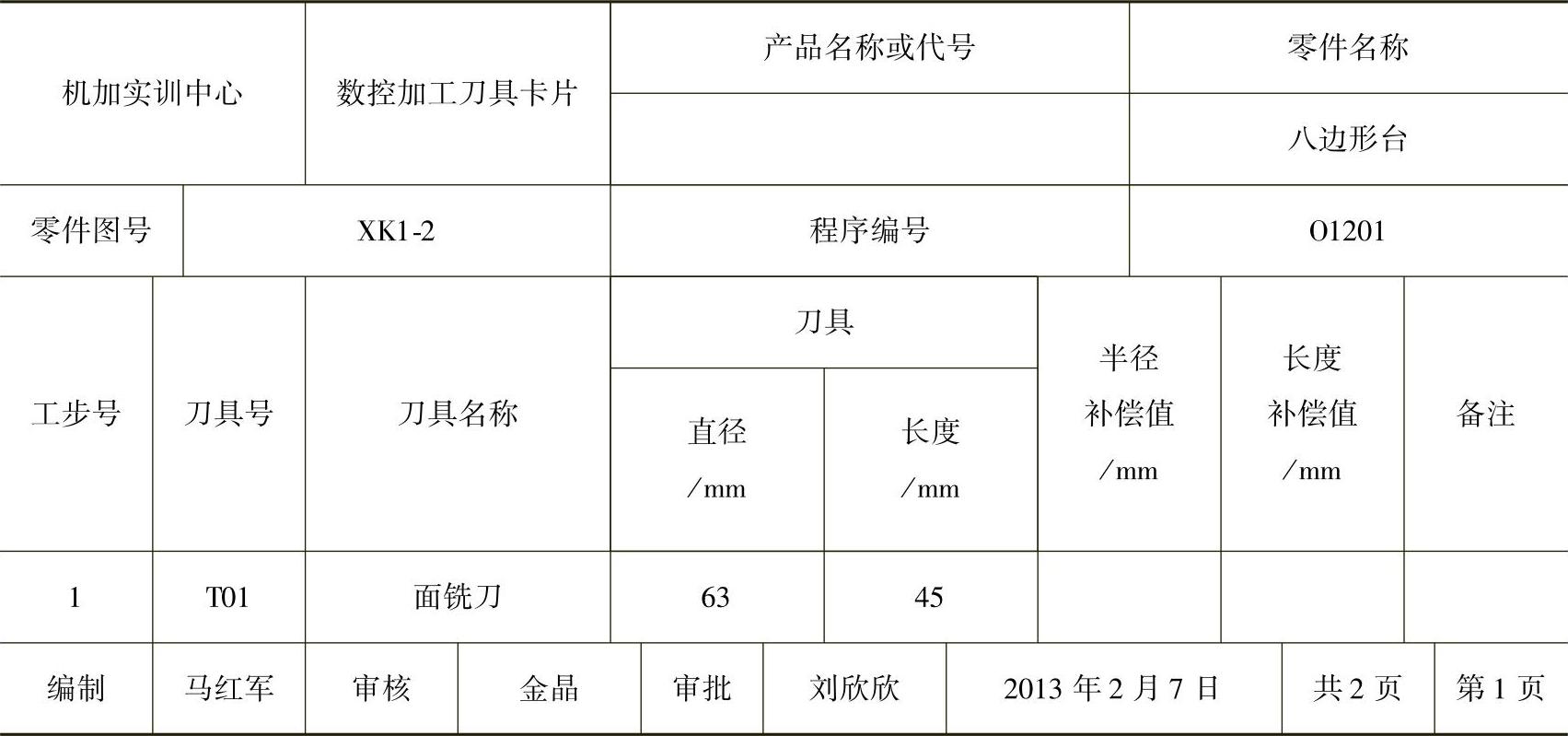

(1)数控加工刀具卡片(表1-13和表1-14)

表1-13 数控加工刀具卡片(一)

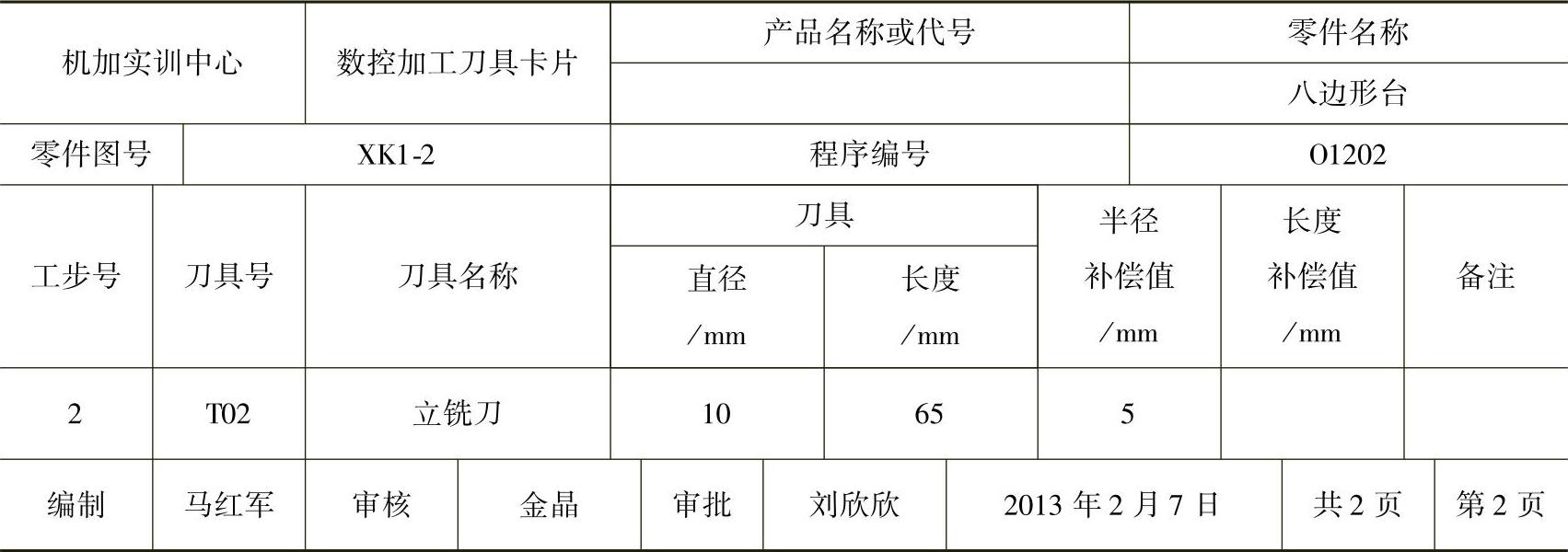

表1-14 数控加工刀具卡片(二)

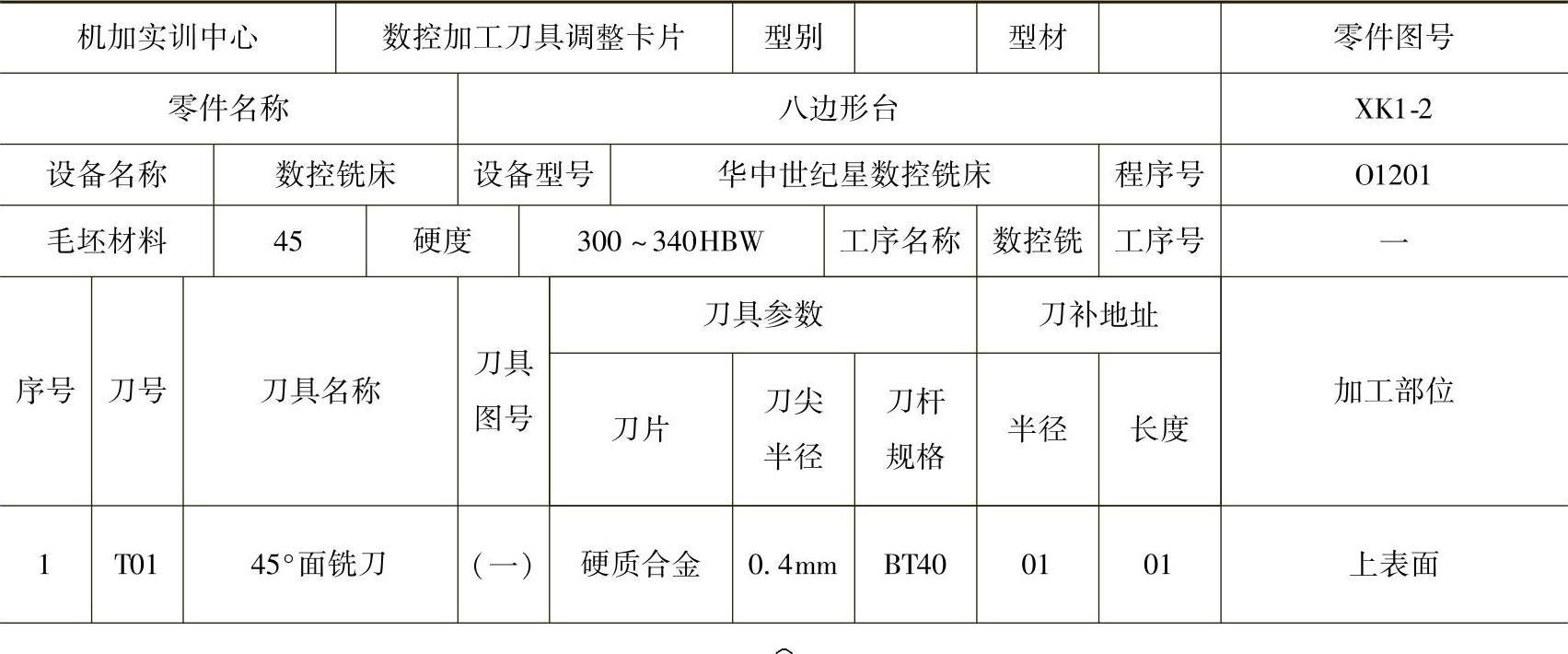

(2)数控加工刀具调整卡片(表1-15)

表1-15 数控加工刀具调整卡片(https://www.xing528.com)

(续)

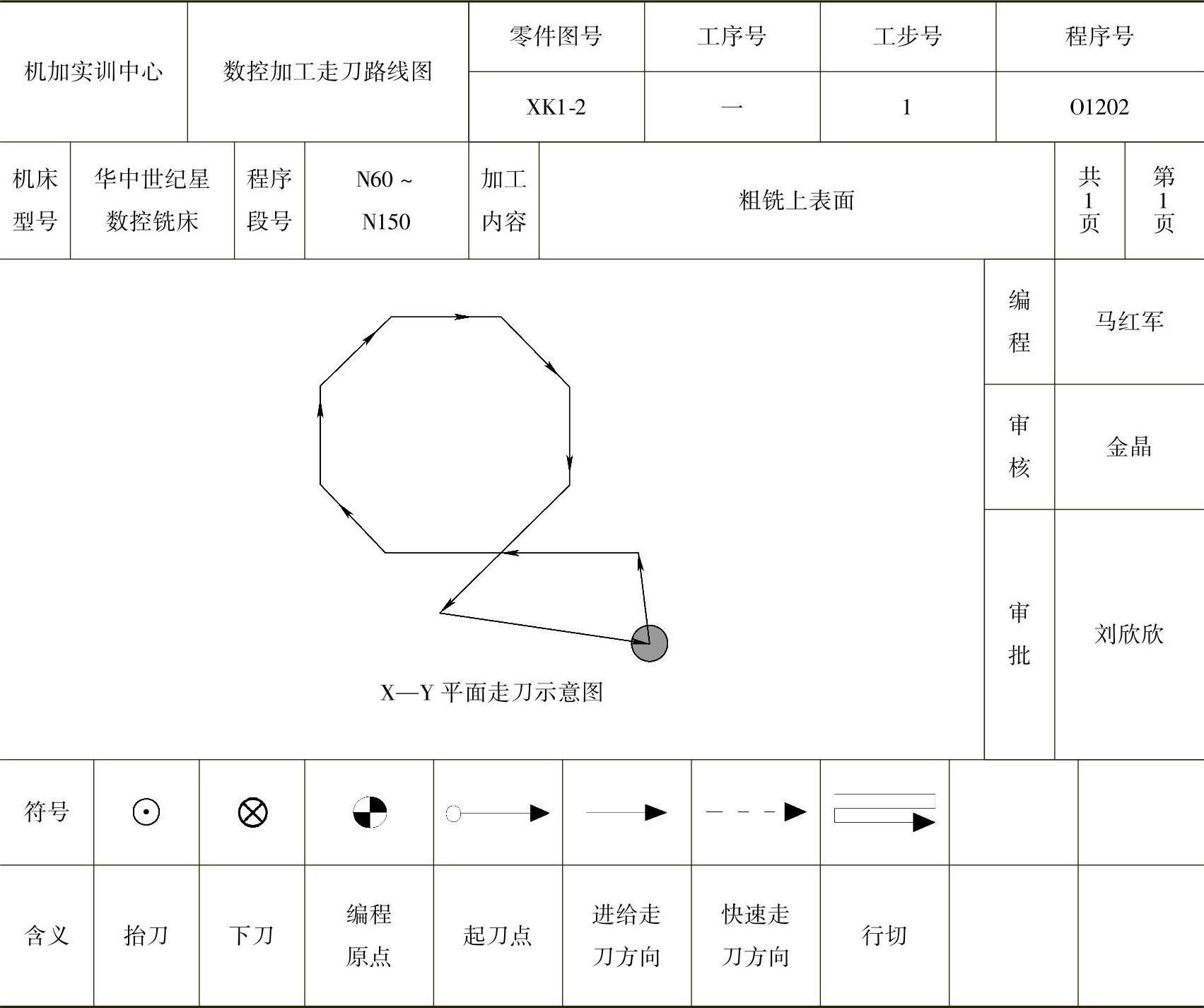

4.数控加工走刀路线图(表1-16)

表1-16 数控加工走刀路线图

程序编制

一、参考程序

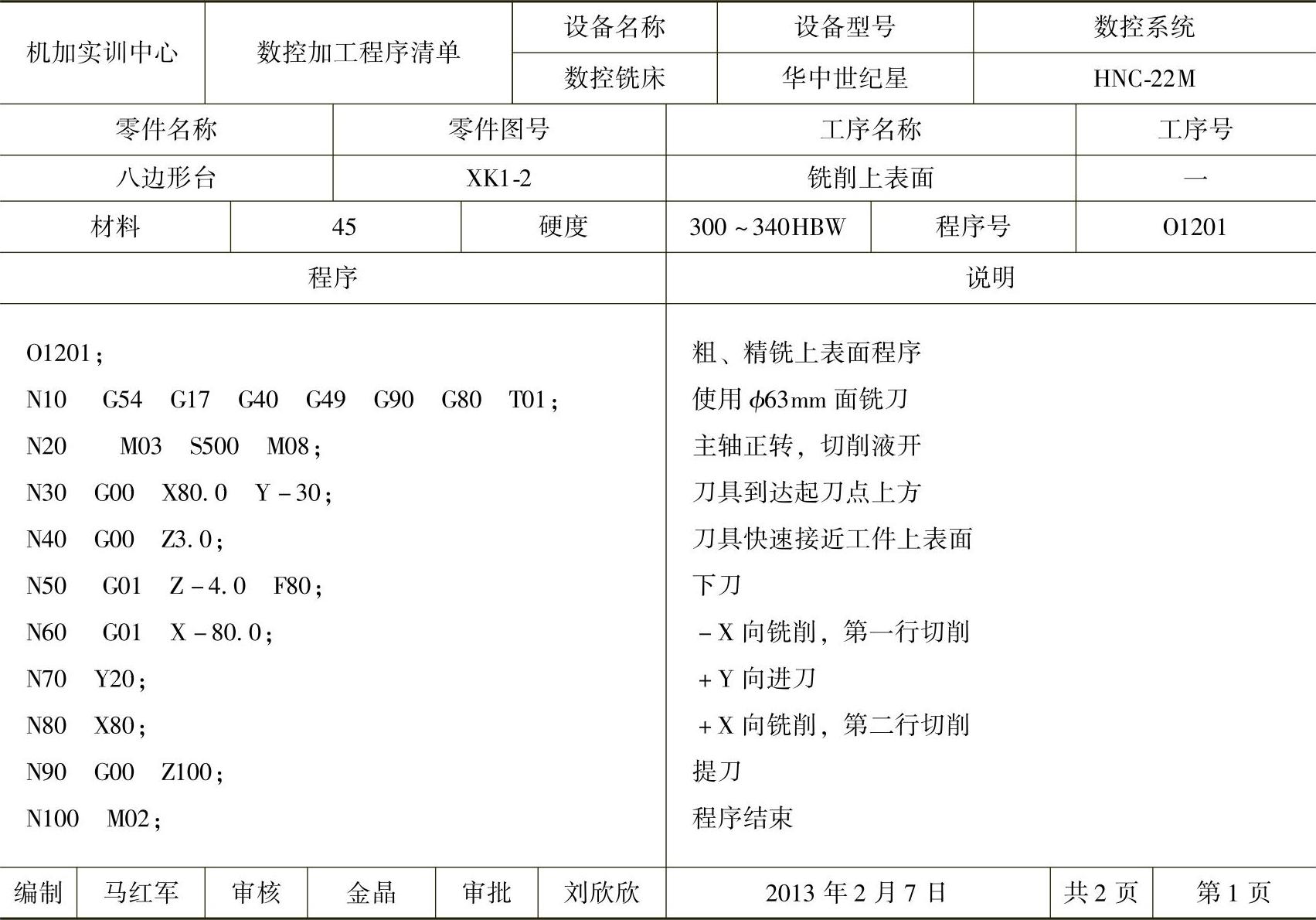

1.上表面粗、精加工程序清单(表1-17)

表1-17 上表面粗、精加工程序清单

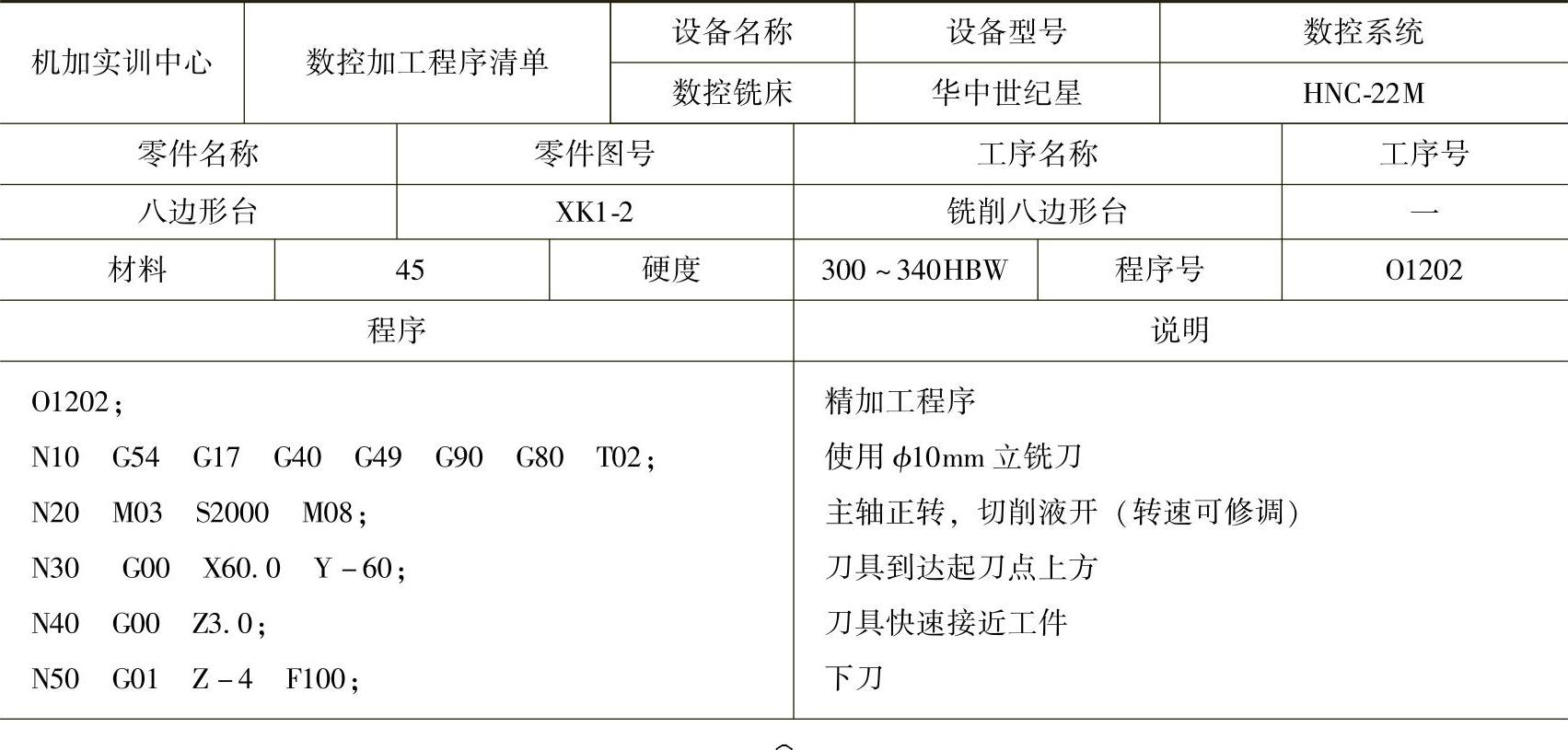

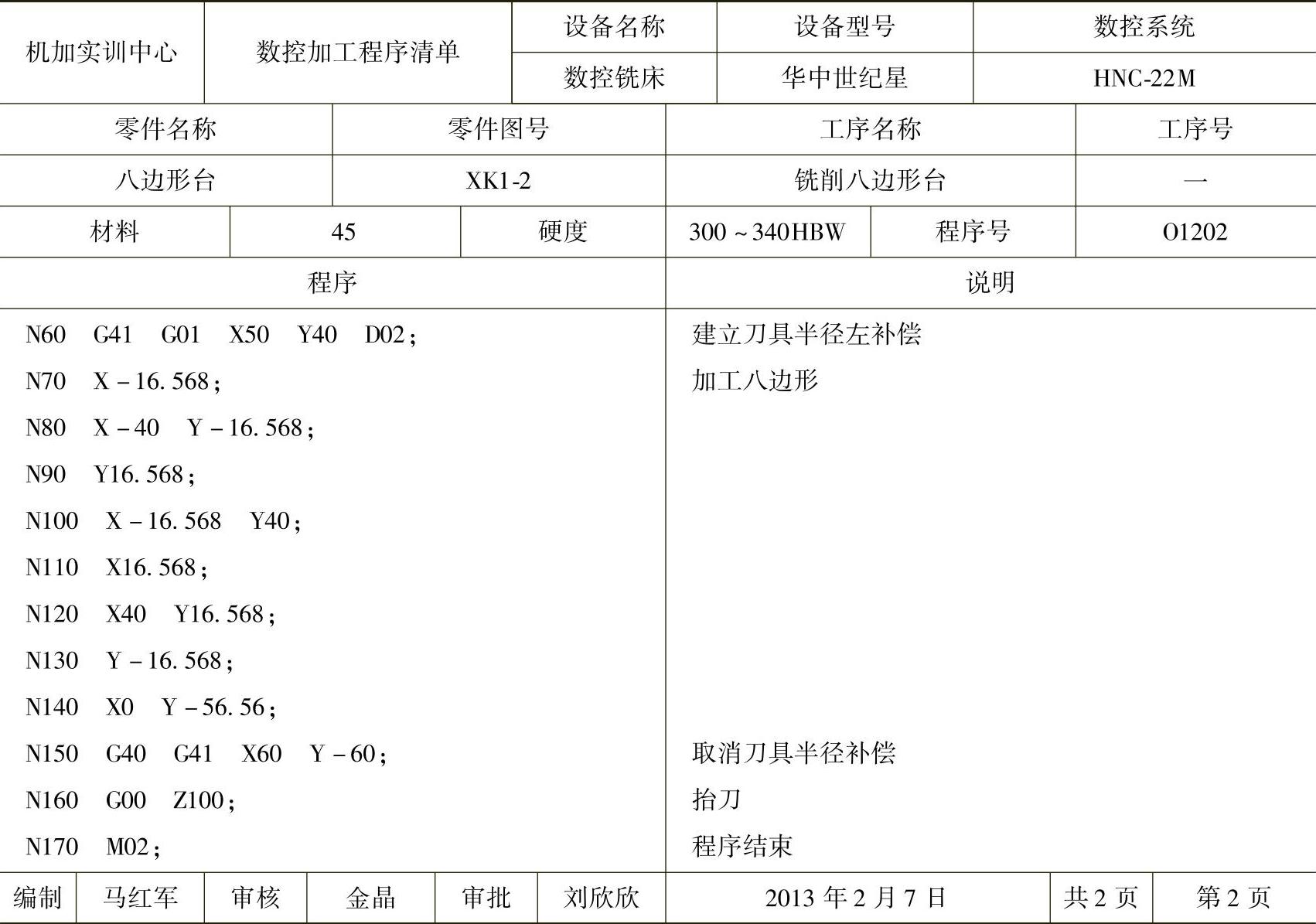

2.八边形台精加工程序清单(表1-18)

表1-18 八边形台精加工程序清单

(续)

二、指令详解

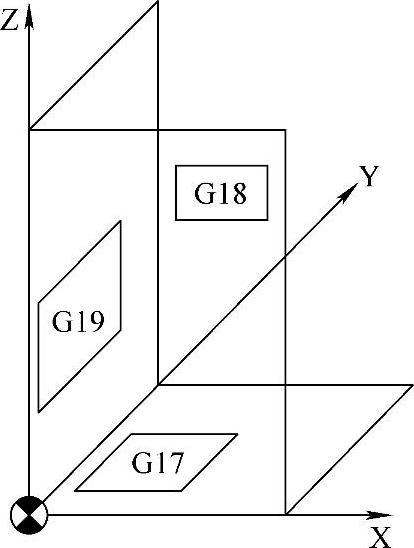

(一)加工平面选择指令G17/G18/G19

指令格式:G17/G18/G19;

1)G17:加工平面为XY平面。

2)G18:加工平面为ZX平面。

3)G19:加工平面为YZ平面。

如图1-18所示,该组指令选择进行圆弧插补和刀具半径补偿的平面。G17、G18、G19为同组模态功能,其组号为02,可相互注销,G17为默认值。

注意事项:该指令一般与圆弧插补和刀具补偿指令搭配使用,用于指定插补或补偿平面,但是对直线插补和快速进给等指令无效。

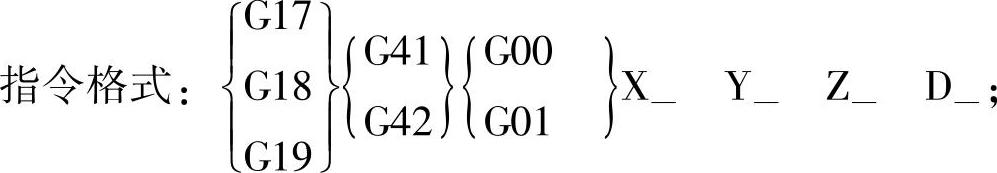

(二)刀具半径补偿指令

刀具半径补偿指令共有三条。

1)G41:刀具半径左补偿指令。

2)G42:刀具半径右补偿指令。

图1-18 坐标平面选择示意图

3)G40:取消刀具半径补偿指令。

这三条指令是同组的模态指令,其组号为07,其中G40为默认值。

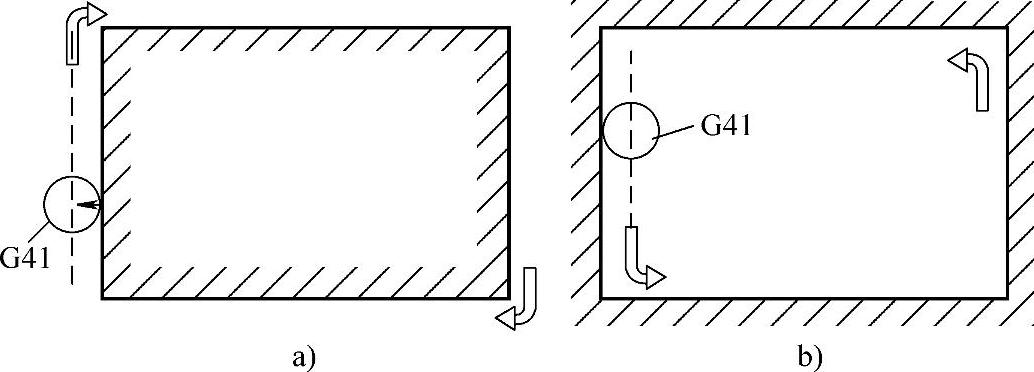

1.刀具半径补偿方向的判定

判定方法:刀具的半径补偿都是在某一标准平面内(XY面、XZ面、YZ面或者平行于它们的平面)进行的,从垂直于补偿平面坐标轴的正方向向该坐标轴的反方向看,如果在加工过程中刀具始终在所加工轮廓的左边,则采用刀具半径左补偿指令G41;反之,则采用刀具半径右补偿指令G42,如图1-19所示。

图1-19 外轮廓和内轮廓切削时刀具半径补偿方向

a)外轮廓加工 b)内轮廓加工

注意事项:刀具半径补偿平面的切换必须在补偿取消方式下进行。

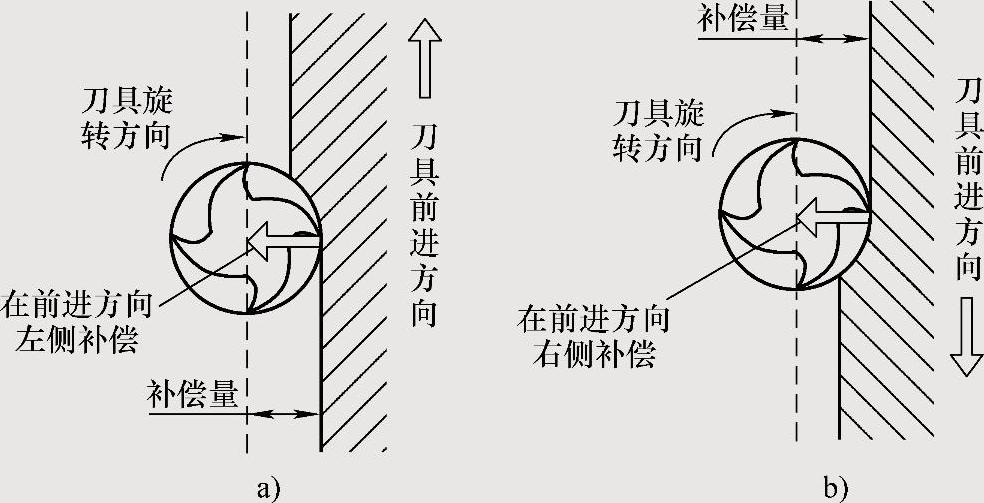

知识链接

刀具半径补偿与顺铣、逆铣的关系

G41指令简称左刀补,此时刀具加工状态是顺铣,如图1-20a所示;G42指令简称右刀补,此时刀具加工状态是逆铣,如图1-20b所示。

从刀具寿命、加工精度、表面粗糙度等多方面考虑,在精加工时顺铣的加工效果要好于逆铣,因而在精加工程序中G41使用得较多。

图1-20 刀具半径补偿与顺铣、逆铣的关系示意图

a)刀具半径左补偿 b)刀具半径右补偿

2.刀具半径补偿的执行过程

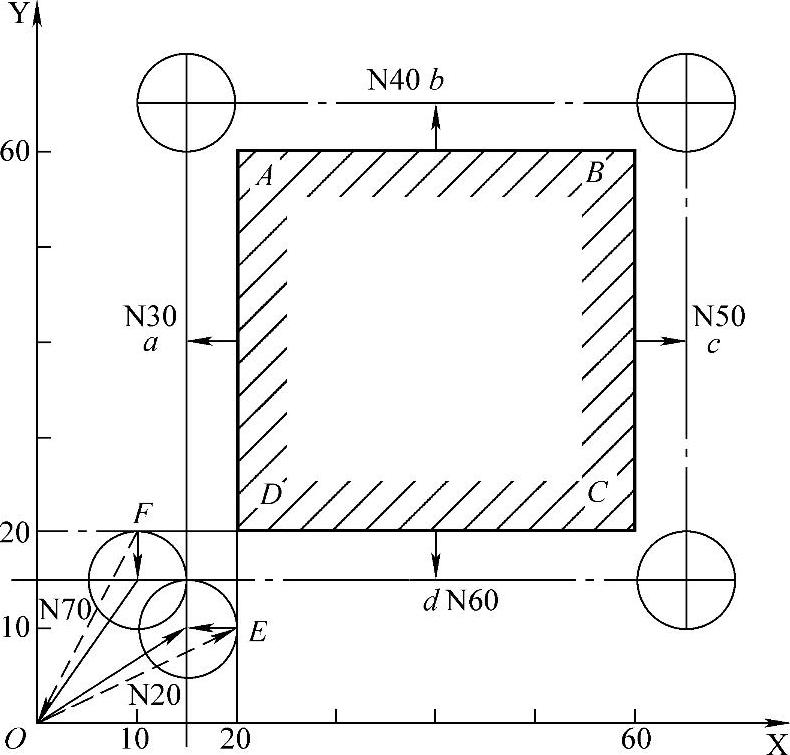

刀具半径补偿的执行过程可以分为三个阶段,下面结合实例对这三个阶段进行讲解。

例1-5 编制图1-21所示零件的数控加工程序。

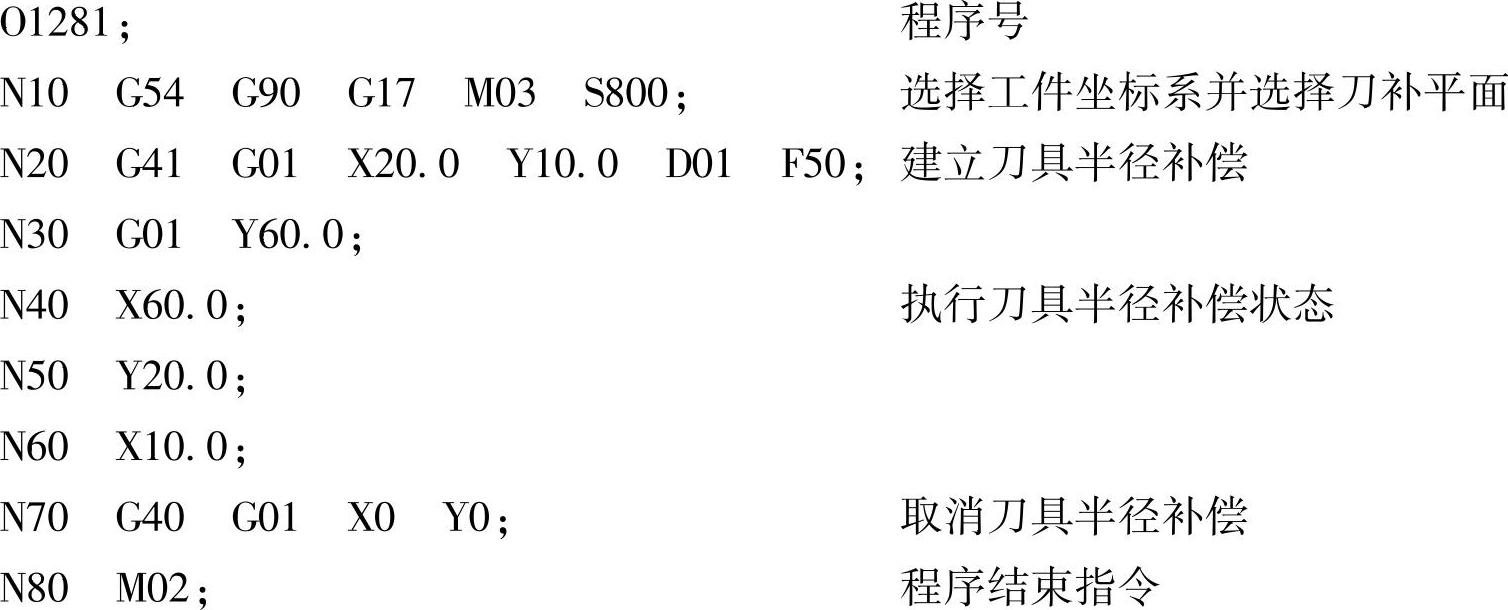

其程序如下:

(1)刀具半径补偿建立阶段

式中 X、Y、Z——G00/G01指令中的参数,即刀具半径补偿建立的终点(注:投射到补偿平面上的刀具轨迹受到补偿)。

D——刀具半径补偿偏置号,其取值范围为D01~D99(一般情况下D00中存储的补偿值为0,用于取消半径补偿)。

注意事项:刀具半径补偿的建立必须伴随直线类运动,可以是折线运动,但不可以采用曲线运动。

图1-21 刀具半径补偿的执行过程

在例1-5中,N20程序段即为刀具半径补偿建立阶段,数控机床执行该条指令过程如图1-21中线段OE所示。当CNC装置分析N20程序段时,同时读入N30、N40两个程序段,在N20程序段的终点(即N30程序段的起始点)作出一个矢量,该矢量的方向与下一程序段的前进方向垂直向左,大小等于刀具半径补偿值(即D01中存储值)。

刀具半径补偿建立在程序段后面的两个程序段中,至少有一个应该是选定加工平面内的位移指令,否则刀具补偿会因没有明确的矢量方向而建立不起来,导致后面的加工误差。

(2)刀具半径补偿执行阶段 由于刀具半径补偿指令为模态指令,所以在刀具半径补偿执行阶段不必重复书写G41/G42指令,但该指令一直有效。如例1-5中,N30~N60程序段即为刀具半径补偿执行阶段,数控机床执行这几条程序段时的加工路径分别如图1-21中线段EA、AB、BC、CF所示。数控机床在执行这几个程序段时,CNC系统也会预读两个程序段,并且自动按照建立阶段的矢量做法,作出每个程序段加上刀具半径补偿的矢量路径。

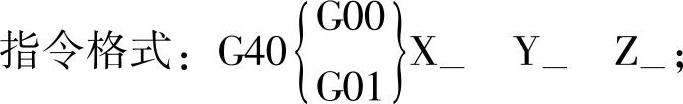

(3)刀具半径补偿取消阶段

式中 X、Y、Z——G00/G01指令中的参数,即刀具半径补偿取消的终点。

注意事项:刀具半径补偿的取消和建立一样,必须伴随直线类运动,可以是折线运动,但不可以采用曲线运动。

在例1-5中,N70程序段即为刀具半径补偿取消阶段,数控机床执行该条指令过程如图1-21中线段FO所示。当CNC装置分析N70程序段读入G40指令时,则在N60程序段的终点(N70程序段的起始点)作出一个矢量,矢量方向与N60程序段中刀具半径补偿方向一致,大小为刀具半径补偿值。数控机床执行N70程序段时,刀具中心从该矢量终点开始,一边取消刀具半径补偿,一边向N70程序段指定的终点移动,到达该终点时刀具半径补偿已经完全取消。

注意事项:加工结束后必须使用G40指令取消刀具半径补偿,否则会对接下来运行的程序产生影响,导致加工事故。

模拟校验

一、对刀参数设定

F3▶F3▶“X-2↙”▶“Y-1↙”▶“Z0↙”▶F10。

二、程序输入

F2▶F2▶F2▶“O1201↙”▶“(程序)”▶F4▶F10。

F2▶F2▶“O1202↙”▶“(程序)”▶F4▶F10×2。

三、加工参数输入

F3▶F2“(通过调整←、→、↑、↓选择要编辑的刀补号及项目)”▶“5(半径补偿值)↙”▶F10×2。

四、程序模拟校验

F1▶F1▶“(通过调整↑、↓选择要加工的程序号)↙”▶“Ctrl+↙”。

五、程序调整

如果加工轨迹模拟路线与加工走刀路线不一致,要及时修改程序;如果模拟加工路线有缺陷,应适当调整加工工艺或程序。

强化训练

一、讨论题

1)刀具半径补偿建立或取消阶段,如果运动距离过短,会造成什么后果?

2)刀具半径补偿建立或取消阶段,如果运动距离过长,会造成什么后果?

3)清根加工除了编制专门的程序外,还可以采用什么方法?简述具体做法。

二、练习题

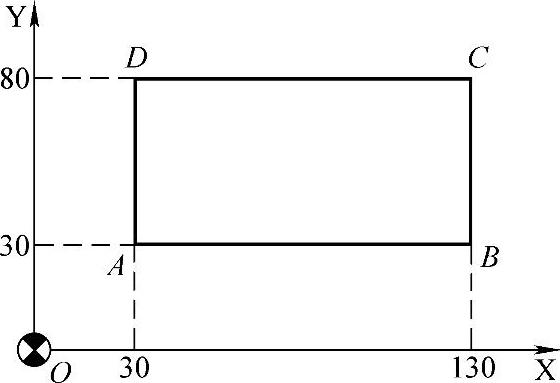

请使用刀具半径补偿功能和不使用刀具半径补偿功能分别编写图1-22所示零件的加

工程序,已知刀具起刀点在O点,走刀路径为O→A→B→C→D→A→O,O点与A点之间

的移动使用快速定位G00指令,其余使用G01指令,刀具半径为6mm。

图1-22 项目一任务三练习图

评价及反思

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。