该机理随主绝缘的型式分为三种类型,即是热塑性还是热固性绝缘,以及定子是否采用整体VPI工艺。本书第2.5节介绍的热循环试验模拟了此劣化过程。下述所有情况下,随着负荷变化越迅速、定子铁心越长、运行温度越高和(或)负载变化越频繁,热劣化的发展速度也就越快。过去的经验表明,该过程通常历时十多年后可引起故障,但有些故障会提前发生。

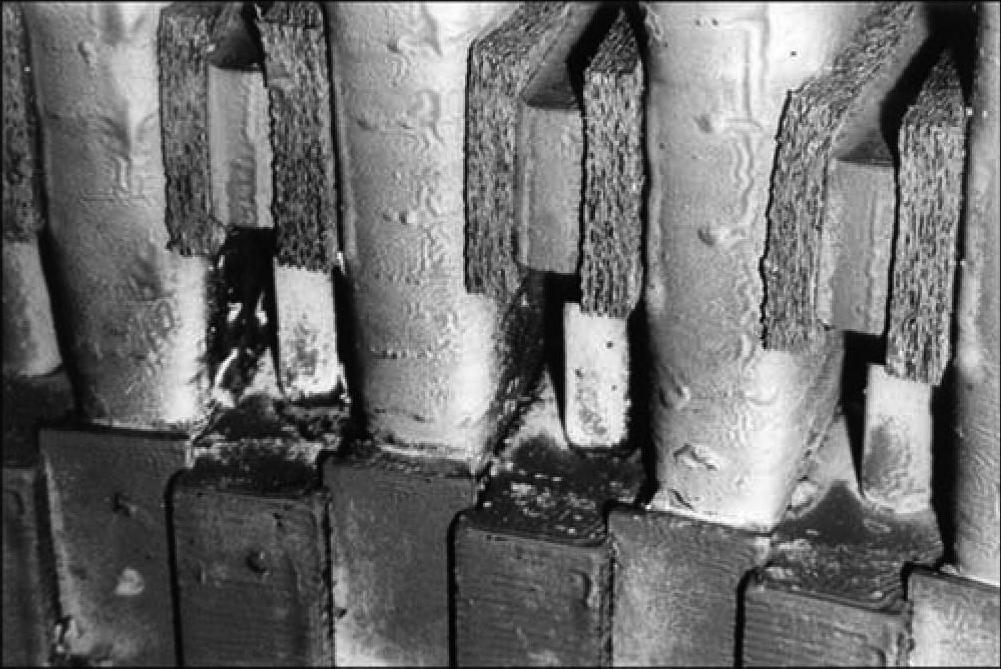

环绕裂纹/绝缘包带分层 在热塑性绝缘结构(例如沥青云母剥片绝缘)中,产生周向环绕裂纹和绝缘包带分层是热循环劣化的特殊型式。环绕裂纹的产生机理很复杂。当一台具有热塑性绝缘的发电机在几分钟之内升到满负载时,铜中的I2R损耗使温度迅速增加,而铜的热膨胀系数较高,使铜线沿轴向快速膨胀,然而绝缘中的热度是滞后的,而且相邻的还处于冷态的铁心束缚绝缘,使其不能随铜线运动。起初,绝缘与铜线是黏结在一起的,出槽口以外的那部分主绝缘是很容易与铜线一起运动的。而槽内的绝缘就不可能自然而然随铜线运动,因此沥青和某些其他的热塑性绝缘结构在服役期间的特性之一,就是绝缘膨胀到冷却风道中,造成局部风路堵塞。结果是槽内绝缘与线圈端部绝缘之间的绝缘内部的拉应力,可能增大到足以使绝缘包带开始撕裂,发生撕裂的部位可能在槽外区域,或者在槽内靠近出槽口位置。如果胶带撕裂,它最终会在紧靠槽出口的外侧生成贯穿绝缘厚度的裂纹(见图8.2)。

图8.2 一台旧的水轮发电机沥青-云母线圈在刚出槽口处环绕裂纹实例。这种裂纹严重时可完全穿透主绝缘直达铜导体

由于受热软化,绝缘也要膨胀伸出槽外,有时形成的凸起也要限制绝缘与铜线一起运动,而当发电机负荷降下来并且铜线冷却时,运动的方向是返回槽内。

单独一次热循环与带基本负荷一样是不会有问题的。然而,许多次地反复负荷变化,并且伴随相关的热循环,绝缘就可能沿周向剥离,方向是循着绝缘带的走向,因为绝缘带是环绕铜线缠包的。沥青绝缘带总是用手工缠包,正常情况下,使用右手的人是从线圈或线棒的左端开始缠包,因为他要面对铜线,一直缠包到右端。绑带层螺旋式环绕铜线,从而在线棒右端生成的环绕裂纹恰好是沿着螺旋线伸展,与包带的情况一致。每次热循环都要使绝缘厚度减少一点儿,裂纹可能最终会达到铜导体。

云母剥片对环绕裂纹的发展也有促进作用,因为它们的内部晶体结构很易于分层。云母纸中的云母片细小得多,并且通常与热固性的树脂黏结为一体,因此,基于云母纸的绝缘结构就更强韧,不易受分层和胶带剥离的影响。沥青绝缘结构的胶带基底材料,通常是一种薄绵纸,非常不耐拉伸。现代的环氧云母纸胶带,采用的基底材料是更强韧的玻璃丝布。因此,现代的热固性云母纸主绝缘中的环绕裂纹就非常罕见,尽管有时也会产生环绕裂纹,可能是由于它们的刚性较强,当它们的紧固和支撑不适当时,电磁力引起的端部运动所致。

沥青-云母绕组上产生环绕裂纹的情况,易于发生在空气冷却的电机上,或者氢气冷却电机使用寿命期内的任何时间段上。这种绝缘型式采用的纯净的沥青和用快干油漆改良的沥青,或者完全是热塑性的,或者是具有较低的玻璃化温度,在电机投运初期,即使是在正常的运行温度下,绝缘也非常柔软,并且物理强度非常低。当沥青绝缘结构用于空气冷却的发电机时,由于氧化的作用,在运行温度下就可以使沥青硬化,并最终成为难熔态物质,同时,快干油漆逐渐增加玻璃转换温度,随时间的延长而变得更强韧。这种绝缘的发电机如果用于带基本负荷,几乎不存在热循环情况下,就可能持续运行几十年而不会产生环绕裂纹。(https://www.xing528.com)

20世纪30年代末至50年代,曾生产了一些采用沥青云母剥片绝缘结构的氢气冷却的发电机。氢气环境抑制了氧化反应和绝缘的硬化过程。这一时期发电机随着额定容量的增加,定子铁心更长,而由于铜股线束与主绝缘之间实际的热膨胀差和相对运动,致使绝缘上承受的拉伸应力更高。由此在第二次世界大战之后,许多发电机都因绝缘包带分层导致绝缘击穿事故,也因此成为开发热固性定子绝缘的主要原因。值得注意的是,原来带基本负荷的氢气冷却发电机转换为带周期性循环负荷运行,也能够把原来令人满意的发电机转变为一台存在环绕裂纹问题的发电机。

常规热固性绝缘的劣化 常规的环氧-云母绝缘的线棒或线圈,都是完全固化以后才嵌到定子槽中的,因此这种绝缘热循环过程会有所不同。与上述一样,如果定子电流在几分钟之内就从空载达到满载,铜线温度迅速增加,铜线就要沿轴向膨胀,同时,环氧-云母主绝缘温度则低得多,因为热量从铜线穿过主绝缘传递到铁心需要花费几分钟时间,造成随温度升高铜线膨胀,而主绝缘的膨胀较少,这就会在铜线和主绝缘之间产生轴向的剪切应力[1]。

虽然单次的热循环不大可能撕裂铜线与主绝缘之间的黏结,但许多次的热循环就会使黏结疲劳,最终铜线将与主绝缘脱离(见图8.3)。在某些情况下,铜线与主绝缘之间会因此产生间隙,使得铜导体相互之间产生振动,磨损股间或匝间绝缘。此外,如果线棒或线圈在空气中运行电压高于约3kV,还可能在空气间隙处产生局部放电,由此最终会在主绝缘上形成贯穿性的孔洞,导致主绝缘击穿。

大型整体VPI绕组 从20世纪90年代初期开始,有些发电机的制造商已经能够制造额定容量大于300MV·A的空气冷却发电机,采用的整体VPI工艺与已有数十年浸漆经验的电动机工艺有许多相同之处。制造工艺中,铜线与主绝缘黏结为一体,而主绝缘与定子铁心黏结到一起。在满负荷时,线棒在槽外的部分还是要膨胀的。如果快速减少负荷,随绕组的冷却,铜线冷却并收缩,主绝缘也是一样收缩。不过,定子铁心的尺寸却是维持不变的,因为空载和满载的负荷变化对应的定子铁心温度相对变化不大。因此,不仅在铜线和主绝缘之间有剪切应力,而且在主绝缘表面和定子铁心之间也存在剪切应力。在进行许多次快速负荷循环之后,线圈就可能随剪切应力的发展而与铁心撕开。这时在高电压上运行的线圈就可能在线圈表面与铁心之间产生局部放电。此外,线圈和铁心之间产生的空隙就可能允许线圈振动,进而磨损主绝缘。后者导致了在第8.4节和8.5节中所介绍的槽放电机理,使绝缘出现故障的进程大大加快了。据了解,引起定子绝缘失效的该故障过程时间可短至4年。

某些制造商在大型整体VPI的定子上已经避免了上述问题,采用的办法是在线圈和铁心之间安装一个滑移层。这也就是允许线棒在热循环之后以一种可控的方法与铁心脱离。先进的设计需要确保由滑移层产生的空气隙上没有足够的电场强度,不能产生局部放电,措施是两层半导体包带之间要夹云母剥片[2]。

图8.3 汽轮发电机定子线棒横切解剖面,热膨胀力已经造成主绝缘与铜导体撕离,铜导体周围黑色的间隙处即发生撕离位置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。