热老化有多种发展过程,这取决于绝缘的特性(热固性还是热塑性)和运行环境(空气或氢气)。

在空气冷却的电机中,若绝缘是热固性(环氧树脂或聚酯)材料,或者是现代电磁漆包线的覆膜,热劣化本质上是氧化反应,也就是在足够高的温度下,绝缘有机成分内部的化学键偶然会由于发热引起化学键振动造成断裂。当化学键发生“断开”时,氧通常依附在断裂的化学键上,结果是使聚合物链变得更短,也就更脆弱。宏观上看,绝缘变得比较易碎,机械强度降低,同时保持绝缘层黏结为一体的能力变差。

对于散嵌定子绕组的电磁线(绕组导线),因热老化引起的绝缘脆化,在电机起动或正常运行过程中的电磁力作用下,由于导体的振动,易于产生裂纹。老化的绝缘也很容易从导体上剥离。这些故障进程都可以因电磁线绝缘的磨损而导致绝缘失效,并且都会引起匝间短路,导致短路部位迅速过热,使铜导体和附近的其他绝缘烧熔,最终发生接地故障(见第1.4.2节)。

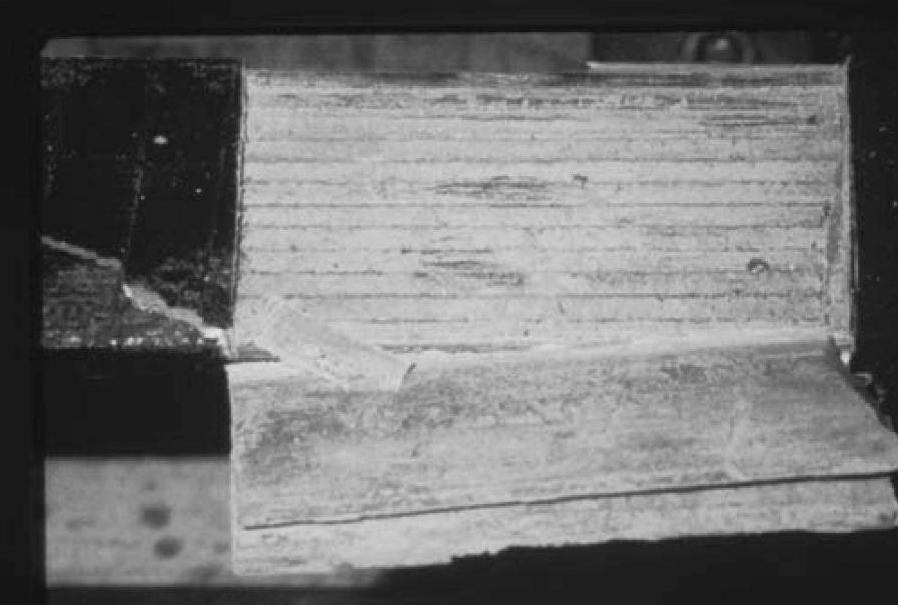

另外,对于成型定子绕组,股线与主绝缘之间黏结强度下降将造成云母绝缘包带各层开始分离,从而导致分层。图8.1照片展示了环氧云母主绝缘由于长期热劣化导致的分层情况。因此,导致绝缘失效有两种故障过程:

图8.1 一小段4.1kV的电动机定子线圈照片,该线圈在高达120℃温度下运行了大约20年,因热老化绝缘击穿。照片中可见155级(F级)的主绝缘已经剥离铜导体,云母纸胶带层之间完全失去黏结力

1)铜导体不再紧密地成为一体,最终各导体因电磁力的作用开始相对振动,由此绝缘磨损的结果是股间短路,或者更严重的是匝间短路(如果是多匝线圈)。这将产生局部过热点,进而分解主绝缘,最终导致接地故障。由于匝间绝缘故障差不多总是很快就发展成为主绝缘故障,因此相比罗贝尔线棒而言,由于多匝的线圈匝间仅有一层或两层绝缘,易于发生匝间绝缘失效,所以主绝缘可能发生故障的时间要短得多。(https://www.xing528.com)

2)如果线圈运行电压高于大约3kV,绝缘的分层内部将会产生局部放电(PD)。PD对绝缘的影响与云母包带层的抗PD性能有关,最终会因PD在主绝缘或匝间绝缘中腐蚀出贯穿性的孔洞,从而导致接地故障。

早期的成型线圈和线棒使用热塑性黏结材料(如沥青),还可能存在另外一种故障过程。当沥青的温度上升到超过某个临界点,通常是70~100℃,沥青将变软,并且可能成为流体而流失,造成云母包带层间沥青减少,正如上所述,这种分层将会导致导体振动和(或)局部放电。

热劣化的速度取决于绝缘材料和绝缘的运行温度。正如在第2.3节所讨论的,各种绝缘材料都要根据耐热能力进行分级。大约1970年以前制造的大多数电机绕组使用B级材料,意味着绝缘在130℃温度时其平均寿命为20000h(约2.3年)。大部分当代成型绝缘材料额定为155级(F级),即在155℃温度时其平均寿命是2.3年。典型的现代散嵌绕组电机,绝缘采用155(F)或180(H)级绝缘结构,分别在大约155℃和180℃温度下运行2.3年后才会发生脆化。显然,在一个给定的运行温度下,绝缘的耐热能力越好,运行寿命越长。总的来说,如果定子绕组的最热点温度(绕组电阻检温计RTD或热偶TC测量值)低于110℃,则现代的155级定子绕组将不会经历热老化过程。

由于绝缘劣化过程是一种氧化化学反应,温度越高,化学反应速度越快,绝缘发生劣化的时间就越短。正如在第2.1和2.3节所讨论的,经验表明,绝缘的运行温度每升高10℃,其热寿命就大约缩短一半。如果绝缘一直运行在它的额定热等级温度下(譬如说F级绕组的155℃),预计服役几年之后就会开始出现明显的热劣化。如果绝缘运行在比额定温度低30℃的温度下,其预期寿命将延长大约8倍,即为20~30年。因此,运行温度越高,绝缘劣化进程越快。热劣化导致的绝缘故障可能刚刚运行几个月以后就发生,也可能数十年以后才出现,这取决于绝缘材料和运行温度。

除非发生严重的运行问题(例如定子绕组冷却水断水或局部定子铁心过热),总的说来,直接冷却的定子线棒几乎不太可能发生热劣化。在氢气冷却的电机中,缺乏氧气的环境减缓了热劣化过程。此外,大多数制造商所设计的电机,通常都使绝缘运行温度远低于绝缘材料的额定耐热等级。

大多数电机的绝缘运行最高温度不能直接测量,标准的测温方法,在间接冷却的成型绕组定子中,是利用预埋在定子槽中的上下层线圈或线棒之间的RTD(电阻式温度计)或TC(热电偶)监视温度。另外,直接氢气或水冷却的定子中,还在线棒出口引水管上安装热电偶,测量线棒导体出口的氢气或出水温度。对于间接冷却的电机(所有的电动机和大多数几百MW以下的发电机),槽部RTD或TC的温度比紧挨铜导体的绝缘温度低5~20℃(绝缘越厚,铜导体与RTD或TC之间的温度差越大)。因此,紧邻铜导体的绝缘发生热劣化最快,而线圈表面的绝缘发生热劣化最慢。在上述讨论中提及的绝缘温度,指的是最热点的温度,通常是紧邻铜导体部位的温度。在散嵌绕组的电机中,很少预埋温度传感器,因此,除了制造厂进行伴随温升测量(从铜电阻值推算温升)的负荷试验以外,定子绕组绝缘的真正运行温度是无法准确知道的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。