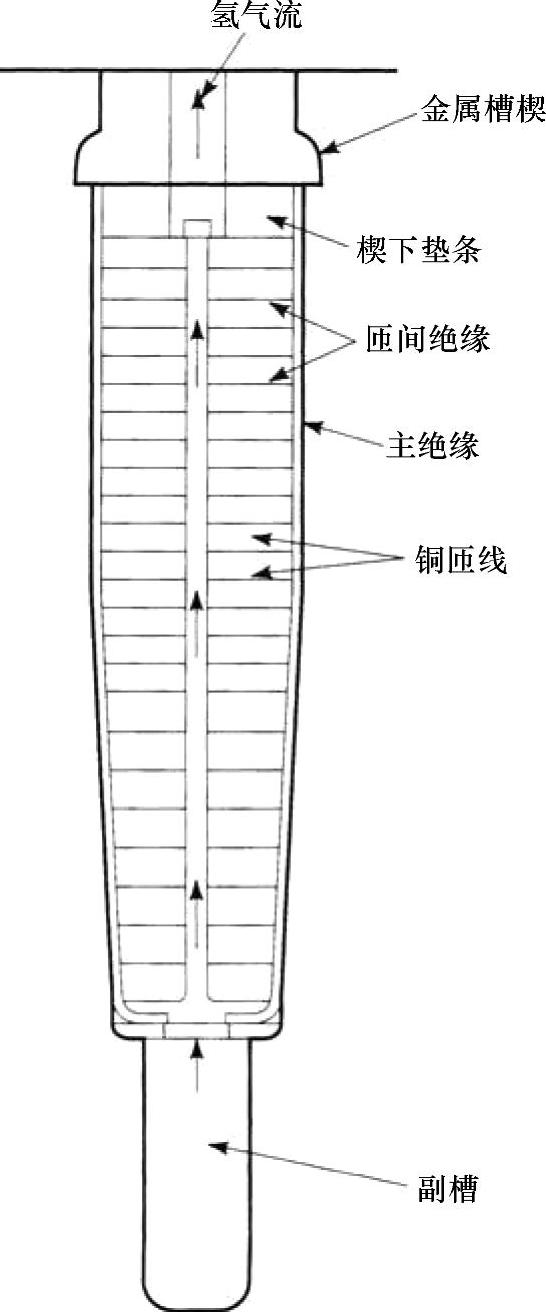

图1.23 隐极转子槽的横剖面图,箭头表示空气或氢气等冷却气体的流动方向

整圆转子,也被称作圆柱形转子或隐极转子,多数用于制造2极或4极的汽轮发电机,也可用于制造2极同步电动机。转子本体通常由整块锻造的合金钢制成。在锻件上铣出轴向的转子槽,槽内通常放置宽至几厘米的铜导体带作为导线匝。每一槽内通常有5~20条导体带(匝)形成线圈(见图1.23)。不同于用绝缘包带或绝缘薄膜直接将铜导体匝线绝缘的设计,大型转子的匝线通常用绝缘条将彼此分隔开来。绝缘条或L形绝缘通道顺在转子槽内,起到对地绝缘的作用。因为槽内各个部件彼此之间不进行黏接,故当电流以及随之变化的温度呈周期性变化时,各部件彼此之间就能相对发生滑动。铜导体线圈靠槽楔固定在槽内。因为旋转作用力是如此之大(在超速状态时,重力加速度能超过5000g),因此只能使用金属材料的槽楔。槽楔由铜合金(较老的电机中)、非磁性钢、磁性钢或铝合金制造而成。如今,铝是最为常见的转子槽楔材料。如图1.23所示,通常在铜导体匝线和槽楔上铣出空气或氢气的通道,以允许气体直接冷却转子绕组。我们将会在第9章中看到,在通风道穿过绝缘条的部位,这些通道可能由于污染而出现短路的爬电路径。此外,相对较细的通风管道很容易被异物或匝间绝缘的位移阻塞住,从而导致转子上出现局部过热点。(https://www.xing528.com)

隐极转子最具挑战性的设计要素之一是转子的线圈端部。在铜导体匝线伸出转子槽部之后,在轴向适当位置沿着周向弯折90°,再沿着转子的周向到达相应的槽,再经过90°的弯折,沿轴向进入该槽。转子的端部绕组区域必须加以固定,以防止离心力折断铜导体。此外,还必须留出一定的空间,并插入滑移层,以便在流过的电流使绕组温度上升时绕组能沿轴向膨胀。再有就是线圈端部的线圈之间必须安装阻挡块,以防止热膨胀应力引起线圈变形。转子可能长达6m的大型汽轮发电机,其转子绕组导体能沿着槽的方向膨胀伸长几毫米。

为抵抗旋转作用力,转子本体两端都用护环固定线圈端部(见图1.2)。大多数大于10MW的电机隐极转子中,护环用不锈钢制成。值得关注的是,制造护环和使之热缩到转子本体上的技术。在绕组铜导体端部和护环之间需要施加带滑移层的绝缘衬套,以便相关部件彼此能够相对滑动。在开启式通风的空气冷却电机中,以及很早以前生产的电机中,端部区域的铜导体匝线通常用绝缘胶带绑扎起来。不过,现今常见的方法是使用绝缘条、绝缘薄板和绝缘挡块。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。