1.设计及制造要求

1)模具型腔各个部位的几何形状应正确,尺寸公差一定要达到一定的精度,即模具型腔部分的制造公差值。一般为制品零件相应尺寸公差值的1/3~1/5左右。

2)模具型腔表面应光洁,在加工制作后应达到Ra0.8~0.2μm;各个分型面应小于Ra1.6μm。

3)模具分型面的设置应有利于模具脱模取件,以及压制中的排气和压制后制件飞边的修除。同时分型面不得影响制品零件的外观质量和尺寸精度,并力求简单。

4)模具进料口必须要保证不得因其废料的清除,而影响制件表面质量及使用。

5)模具应具有足够的强度及刚度,选材要合理,热处理硬度要适中,以确保模具使用寿命。

6)模具结构要力求合理、简单、便于操作、方便安全。溢流槽要设置合理、大小合适,既能保证制品质量,又能节约材料。

2.模具结构及外形尺寸确定

橡胶成形模主要有压缩模及压注模、注射模等多种结构形式。在生产中,采用何种形式要根据制品零件的形体结构,尺寸大小及精度高低来确定。一般情况下厚度较薄、且水平投影面积较大,尺寸精度要求不高的橡胶制品应采用多层或单层压缩模结构;而厚度较大,又带有嵌件的制品应采用压注模;批量较大,尺寸精度要求又较高的制品,应采用注射模结构。

在设计与制造时,模具的外形尺寸应根据下述原则确定:

1)模具的外形尺寸不能过大或过小,应根据工作投影面积(模具的承压面积),即在硫化机上的投影面积选择。其方法是:

25t硫化机:正方形(长方形最短边)模具应为80mm×80mm,不能小于60mm×60mm:圆形应为ϕ80mm,而不能小于ϕ60mm。

45t硫化机:正方形(长方形短边)模具应为120mm×120mm,不能小于100mm×100mm;圆形应为ϕ120mm,而不能小于ϕ100mm。

100t硫化机:正方形(长方形短边)模具应为220mm×200mm,不能小于180mm×180mm;圆形应为ϕ250mm,而不能小于ϕ180mm。

在选用硫化机后,由于制品原因模具尺寸太小,应采用多型腔以加大其外形尺寸。

2)模具的高度取决于橡胶制品尺寸,但不能过高或过低。其确定原则是:

外形为长方形时,高度不应大于短边的2/3;正方形不能大于边长的1/2;圆形应不能大于半径。

3)模板尺寸(上模板、中模板、下模板)厚度的选择,在考虑到制品零件在相应方向上形体结构特征(分型面)和尺寸大小外,同时还应考虑到强度及刚度。其推荐尺寸参见表11-27。

3.模具结构零件设计制造要点

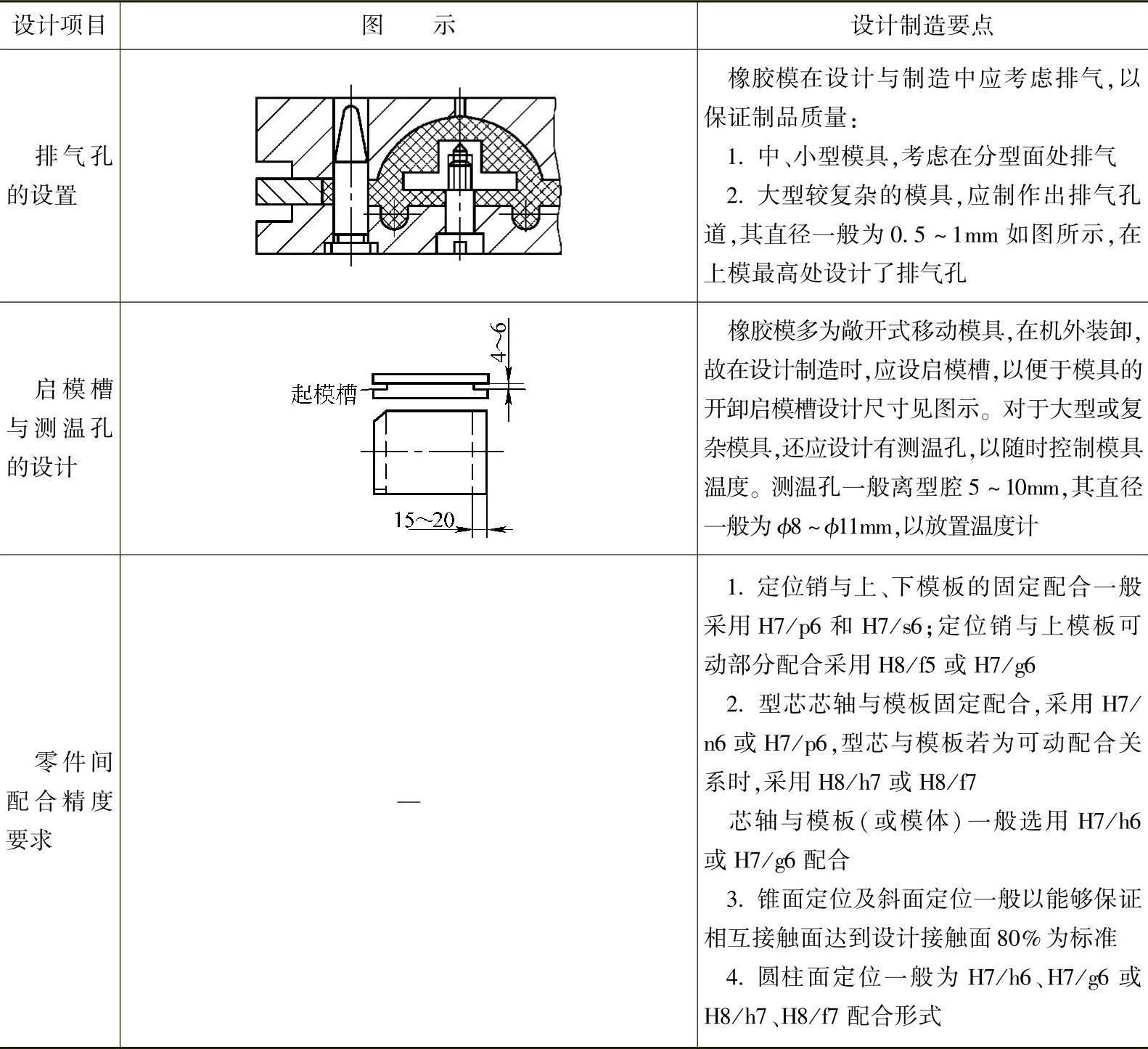

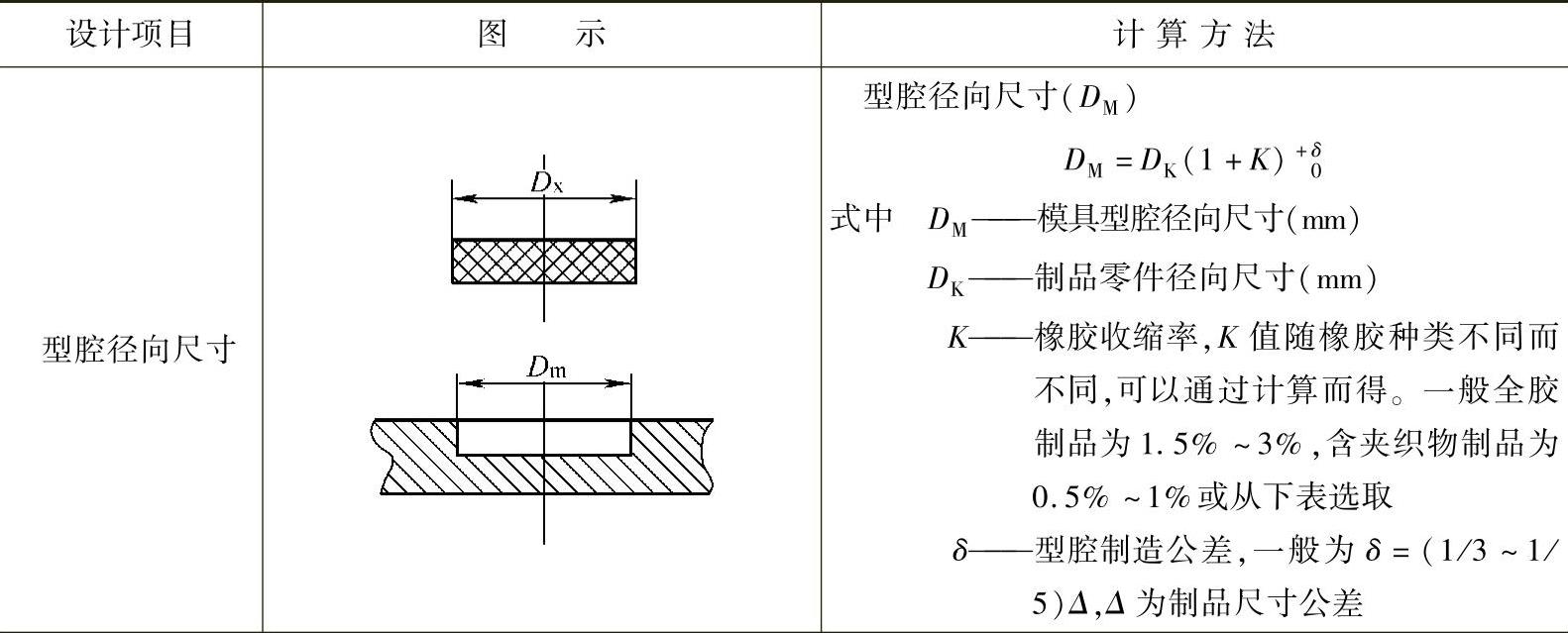

模具结构零件设计、制造要点见表11-28。(https://www.xing528.com)

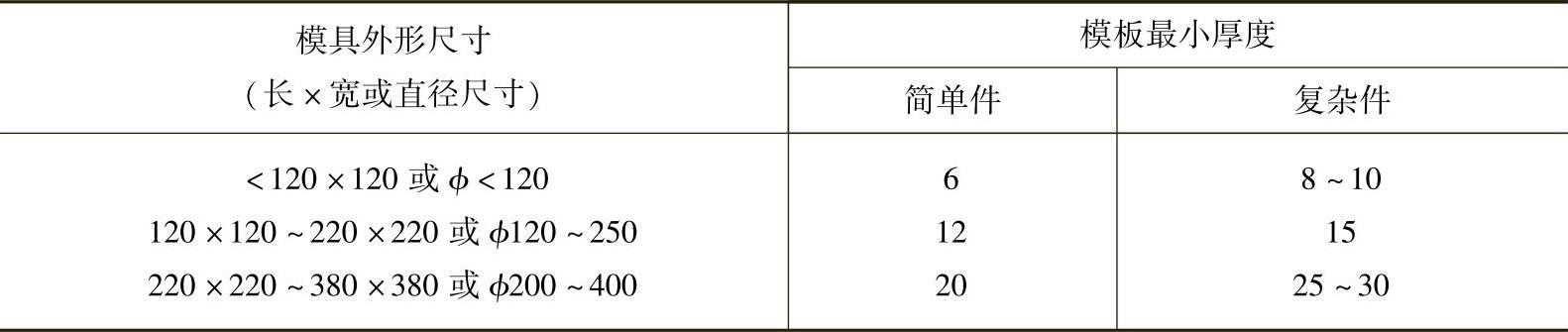

表11-27 模板最小厚度尺寸推荐 (单位:mm)

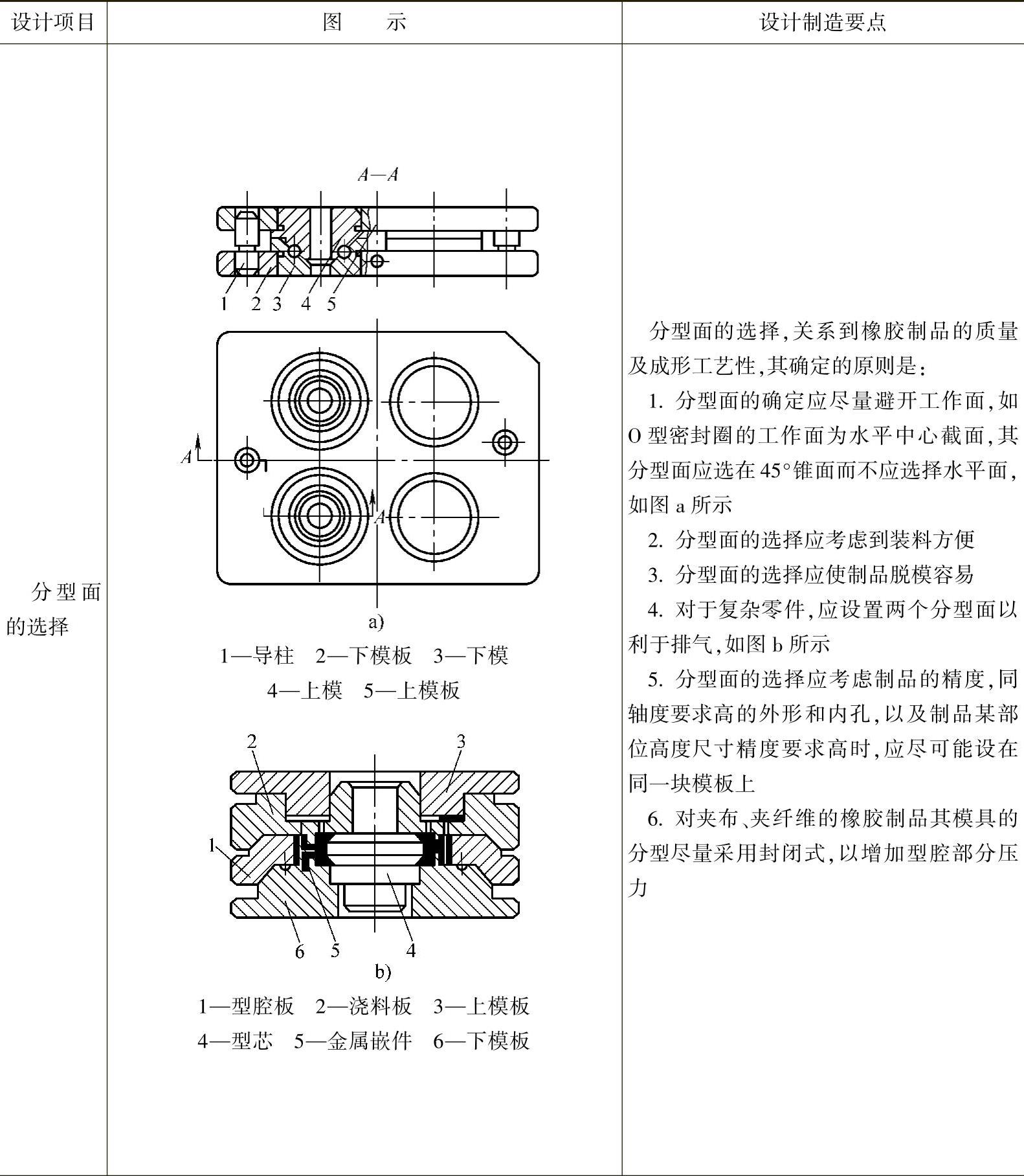

表11-28 模具结构零件设计制造要点

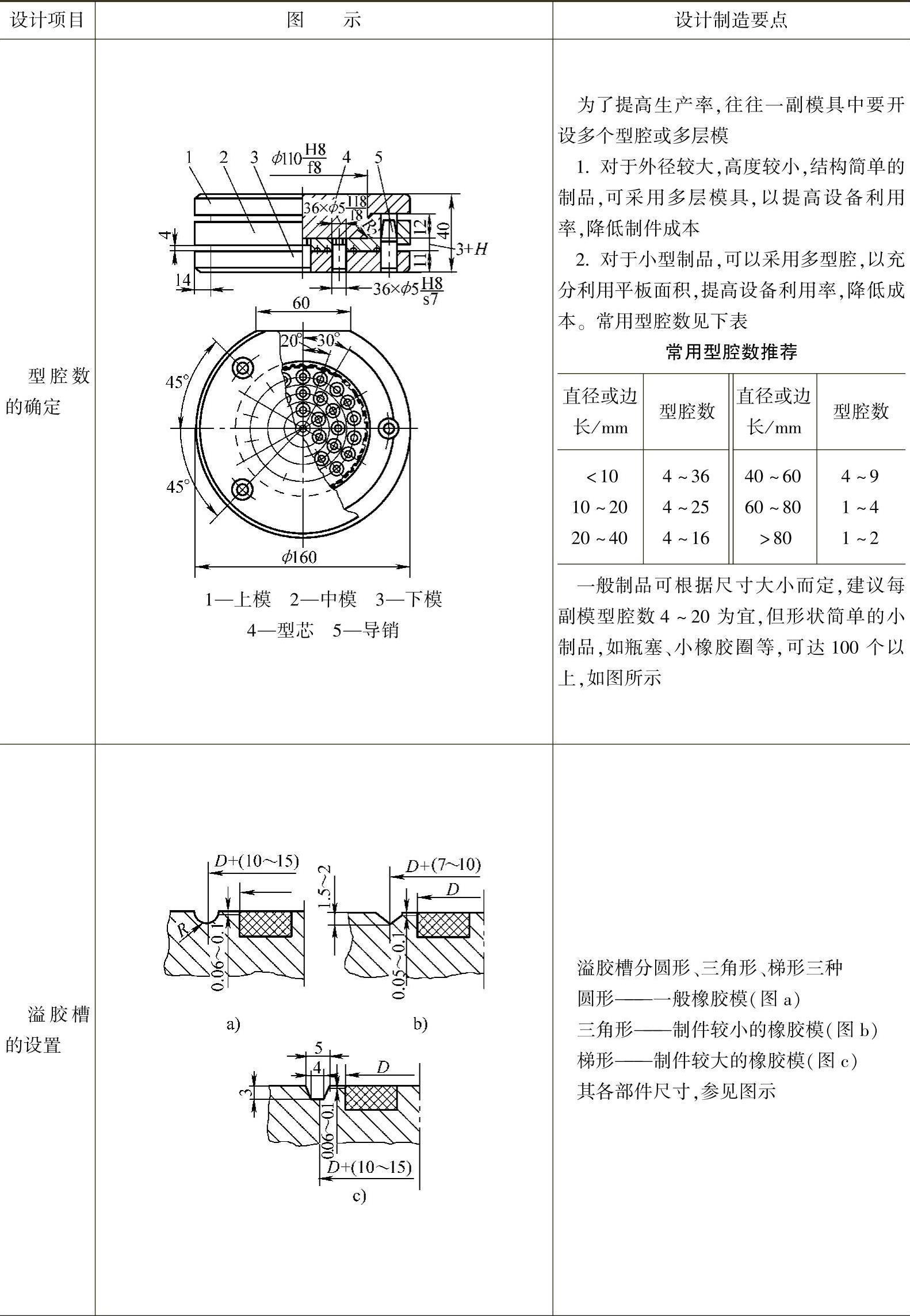

(续)

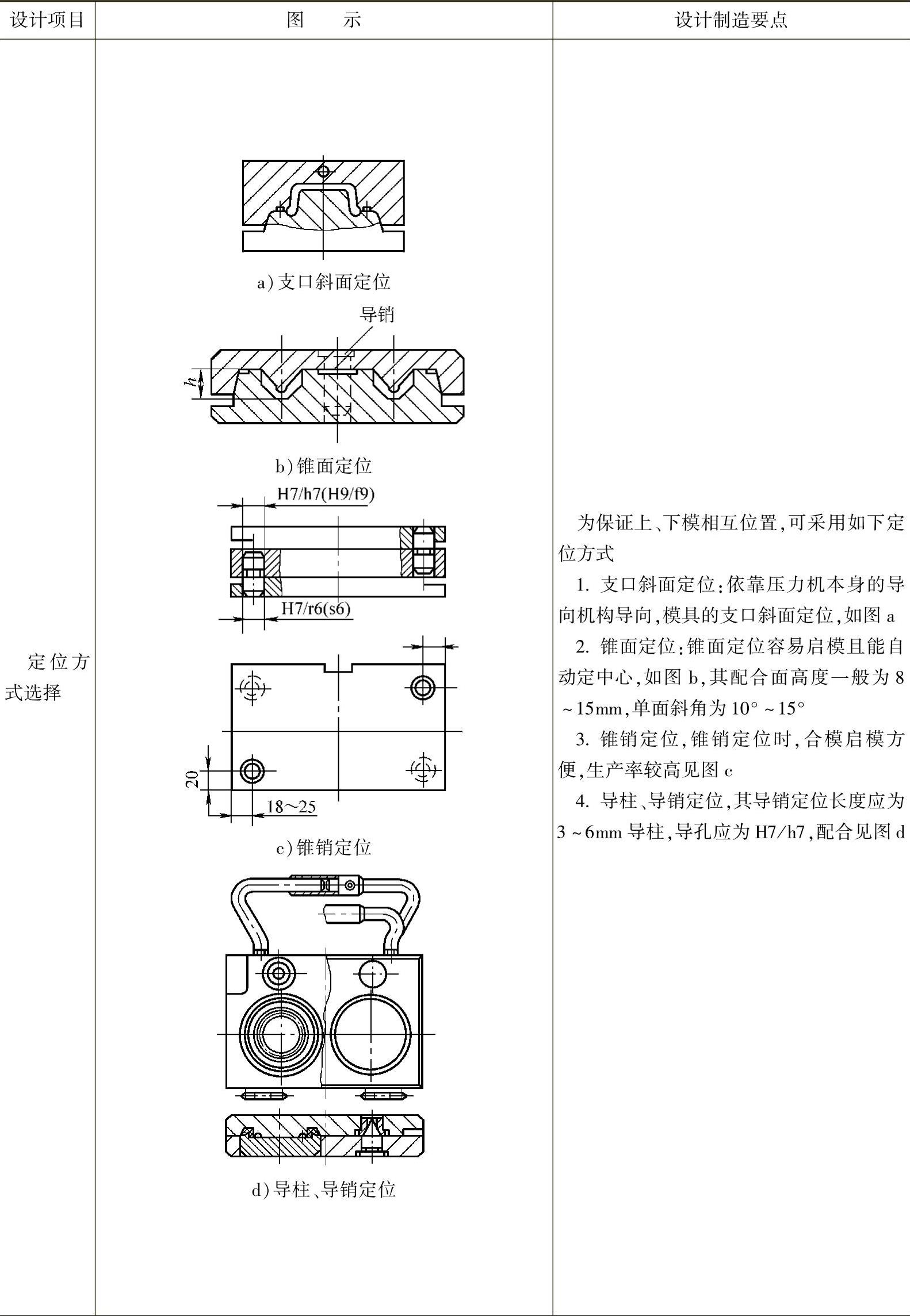

(续)

(续)

4.型腔与型芯尺寸计算

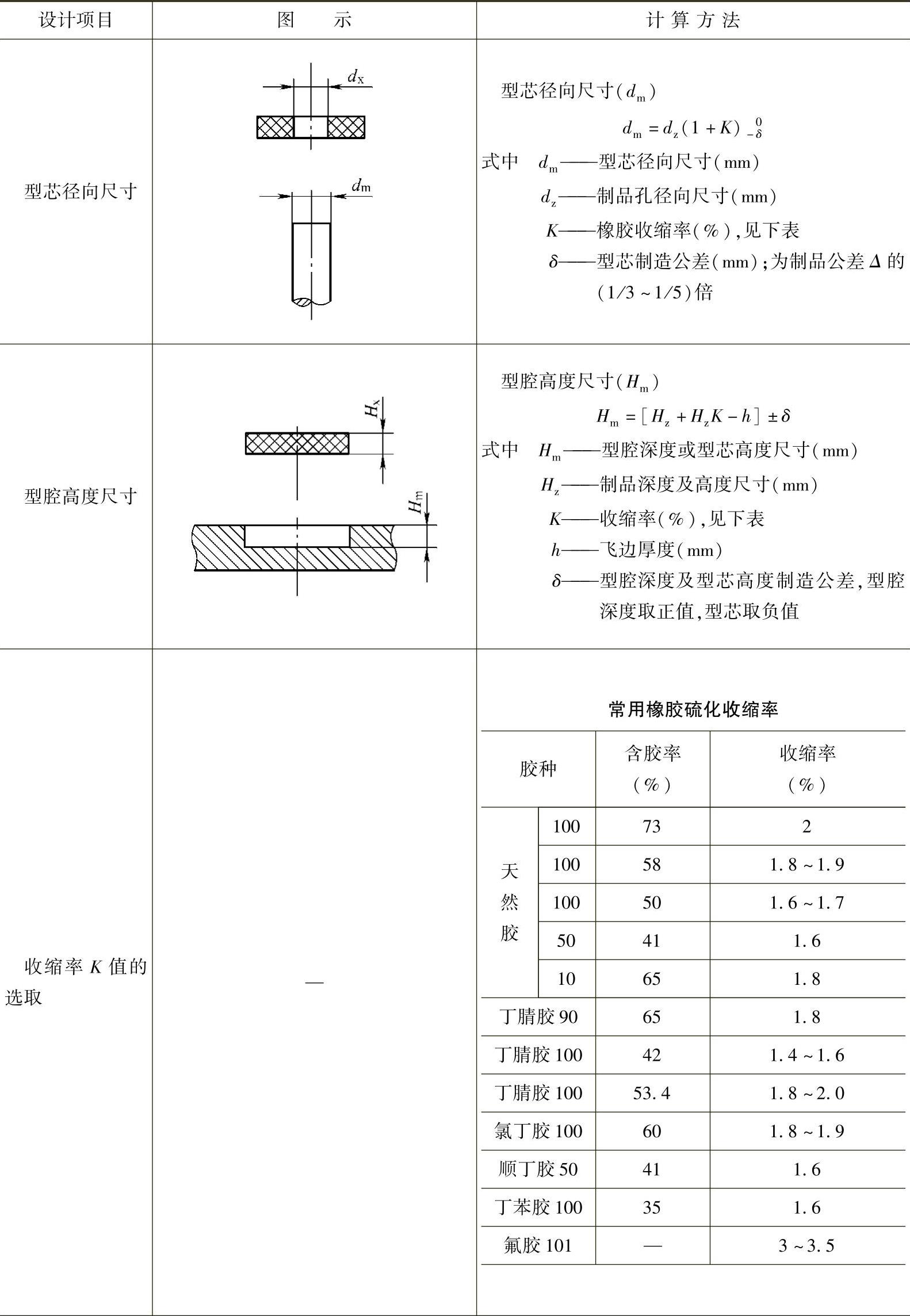

型腔与型芯尺寸计算方法参见表11-29。

表11-29 型腔与型芯尺寸计算方法

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。