【摘要】:表11-19 粉末冶金模凸、凹模结构设计要点(续)3.成形零件尺寸计算粉末冶金模尺寸计算顺序为先整形模后成形模;先成形尺寸后配合尺寸。

1.模具设计制造要求

1)模具中的主要零件如凹模、型芯、上、下凸模的连接要安全可靠、装卸方便、结构简单、节省材料、整齐美观。

2)模具根据不同的压制方式,往往需要凹模、型芯、下、上凸模采用浮动装置,其浮动力一般由弹簧、摩擦、气动和液压等产生,在设计时应根据具体要求和条件进行确定。

3)模具的脱模复位机构,一般是由同一结构来完成的。脱模要保证压坯的完好,动作准确可靠,复位后要求位置准确。

4)模具要有良好的加工工艺性及经济性。即模具复杂程度要与制品生产批量和生产率相结合,以达到降低制件成本及提高质量的目的。

2.成形零件结构设计

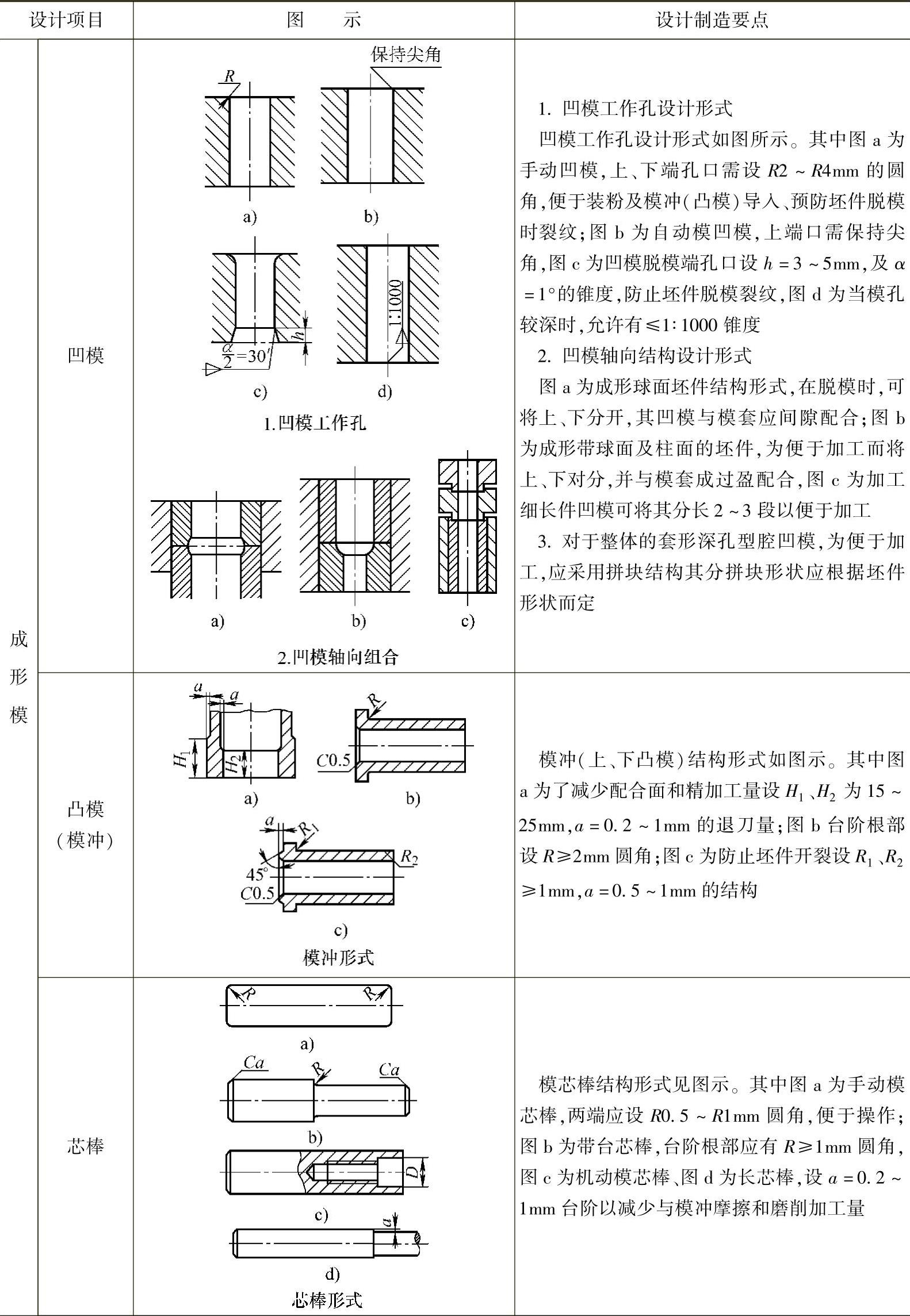

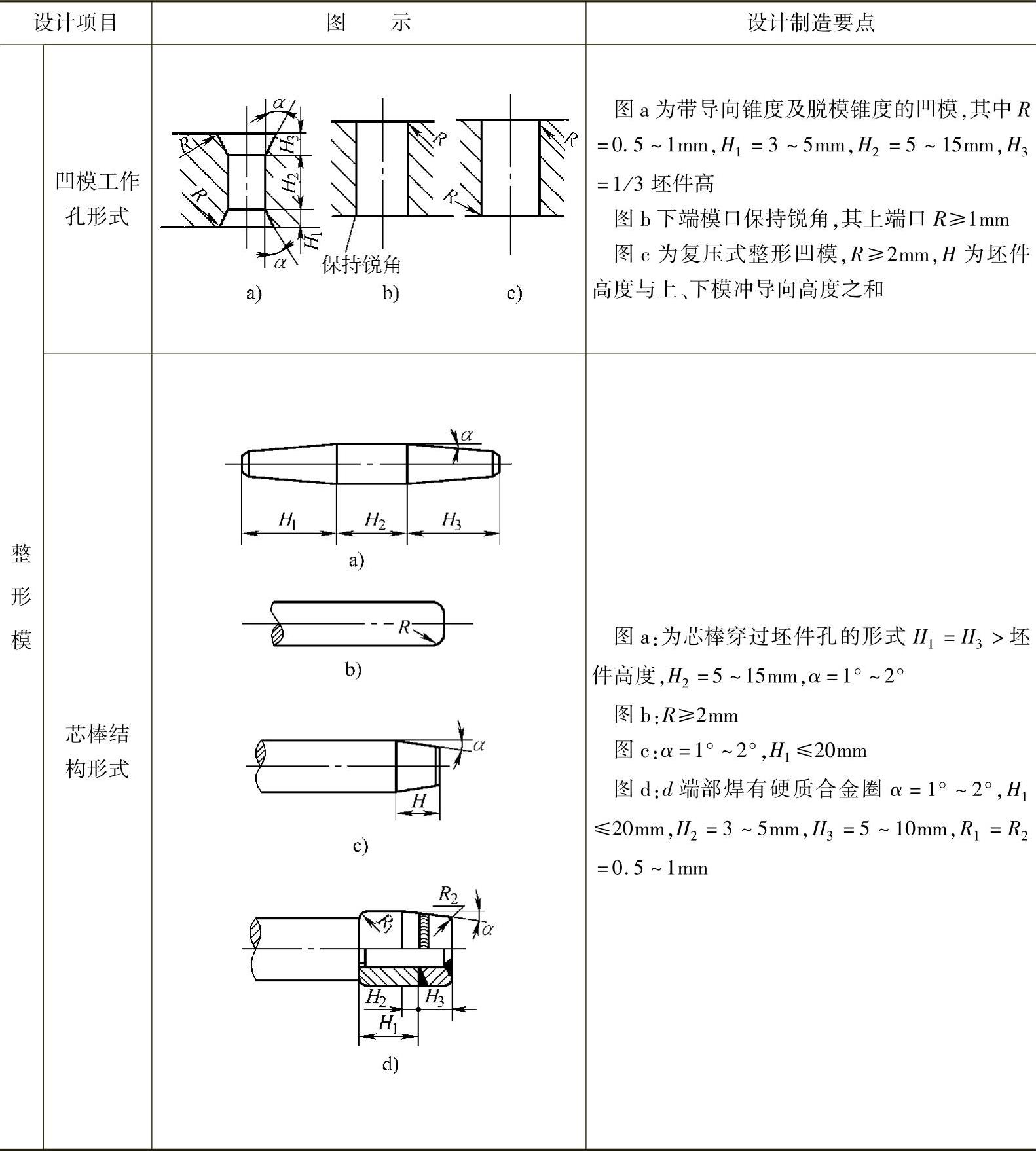

粉末冶金模成形零件主要包括凹模、上、下凸模、芯棒,其结构设计要点见表11-19。

表11-19 粉末冶金模凸、凹模结构设计要点

(续)

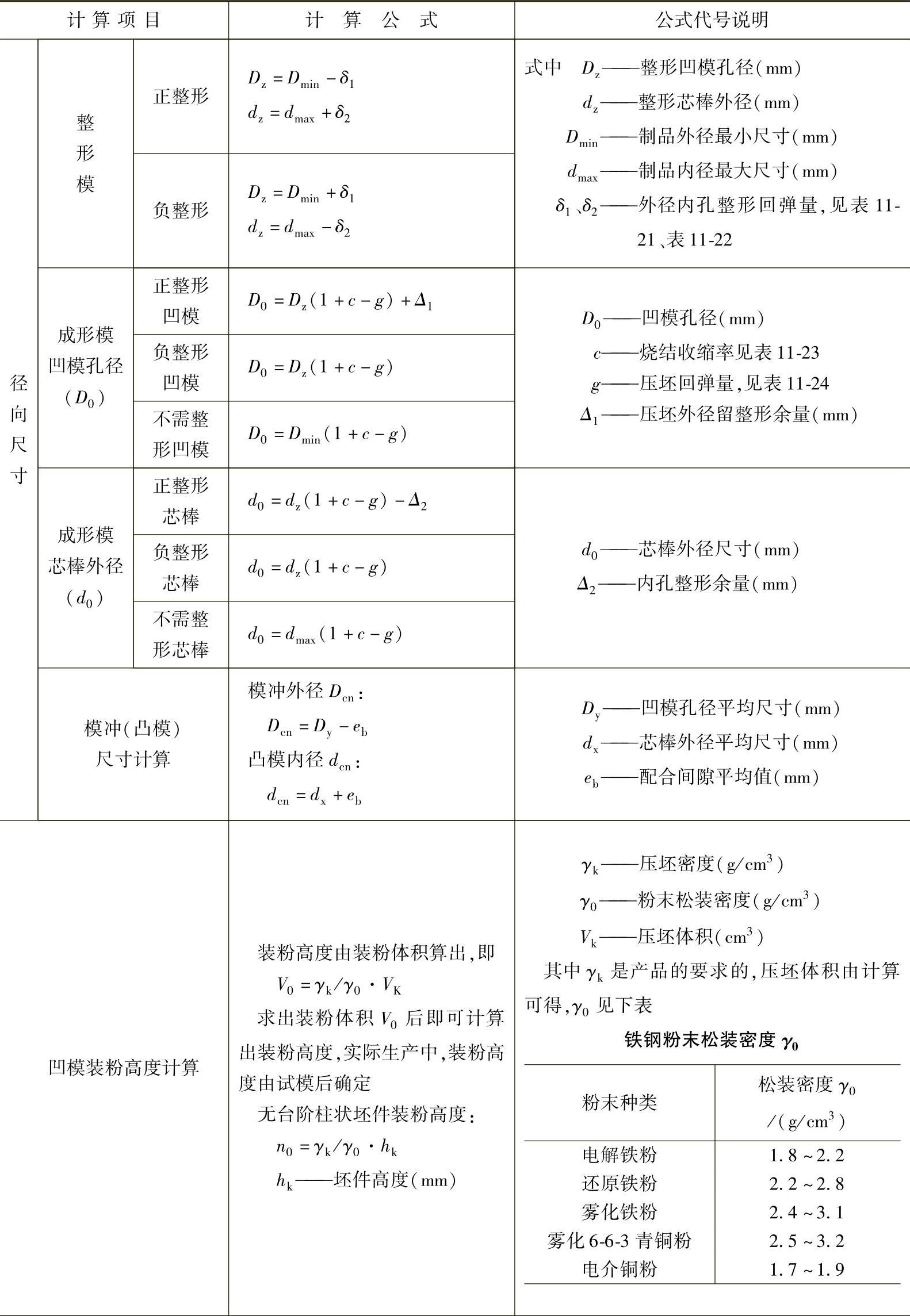

3.成形零件尺寸计算

粉末冶金模尺寸计算顺序为先整形模后成形模;先成形尺寸(凹模内径、芯棒外径)后配合尺寸(模冲内外径)。对于不需要整形的零件可直接计算成形尺寸。

整形分正整形及负整形两种方式。所谓正整形是指成形后留有整形余量的整形;而负整形是指成形时不留整形余量的整形,而只靠压件本身变形产生挤压作用的整形方法。

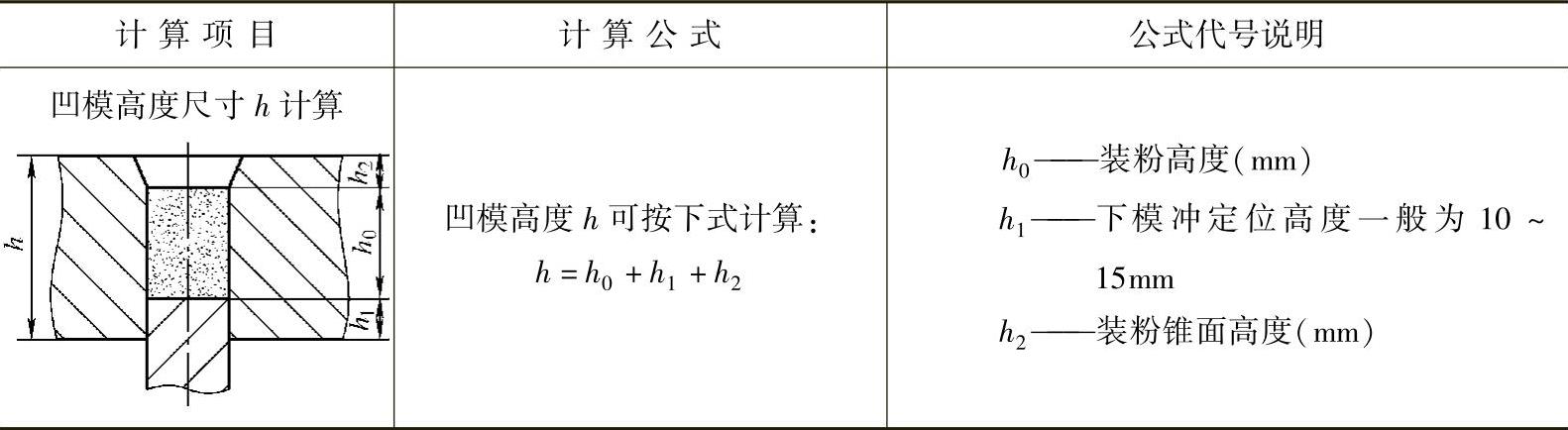

模具工作成形零件尺寸计算方法参见表11-20。

表11-20 粉末冶金模工作零件尺寸计算 (单位:mm)(https://www.xing528.com)

(续)

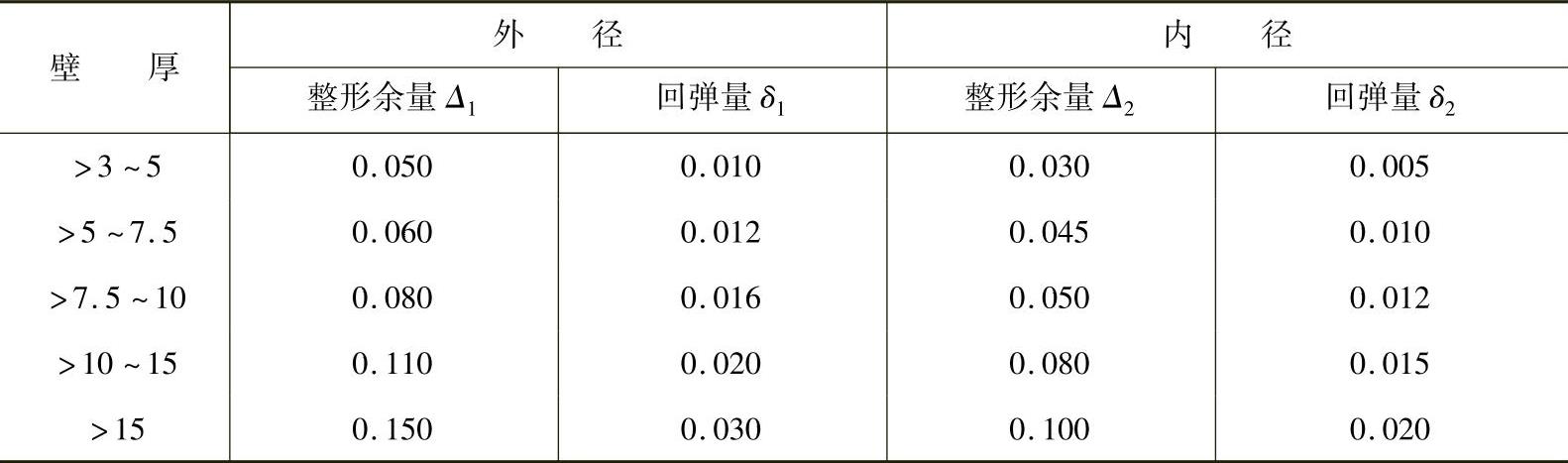

表11-21 内外径同时整形的余量及回弹量 (单位:mm)

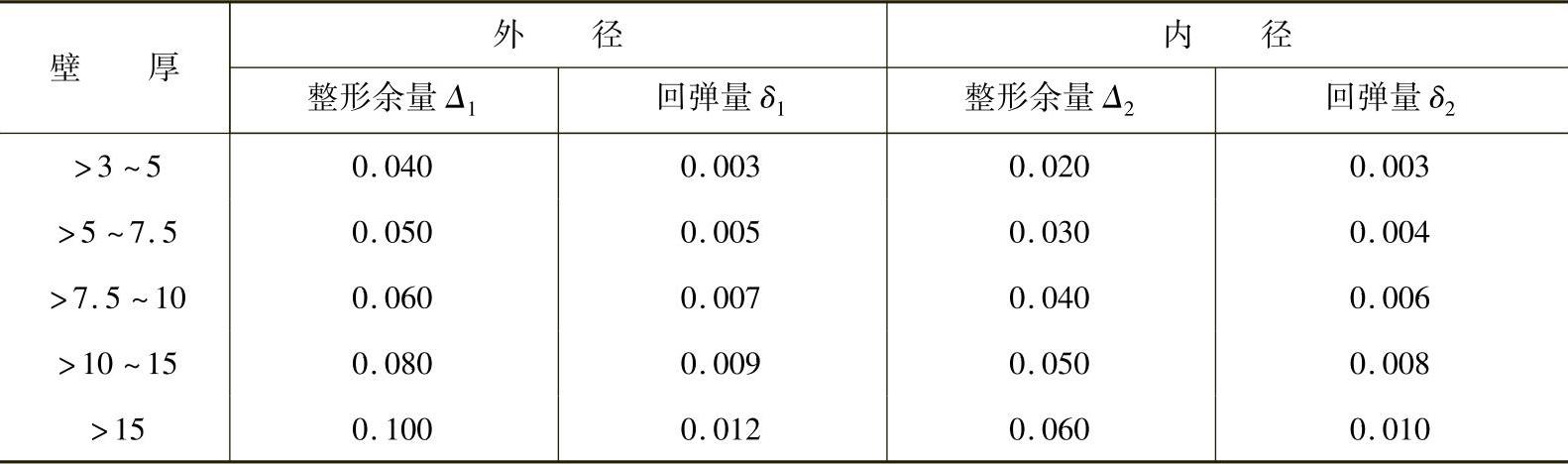

表11-22 全整形的整形余量及回弹量 (单位:mm)

注:整形下压率为1%~2%。

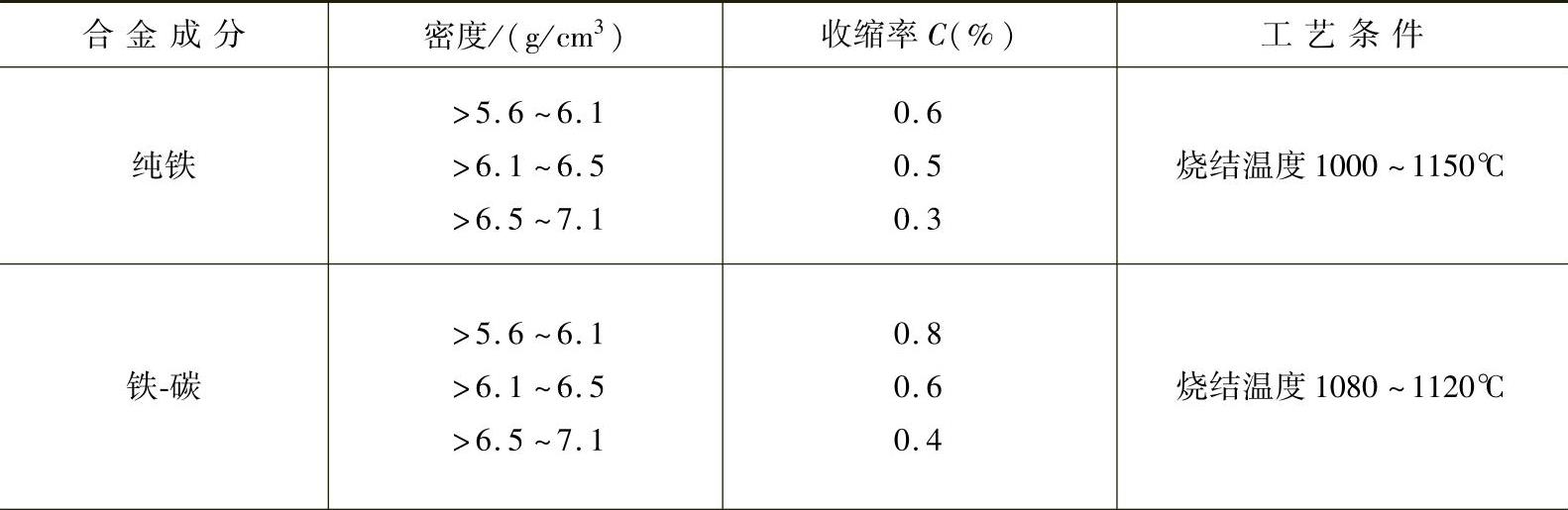

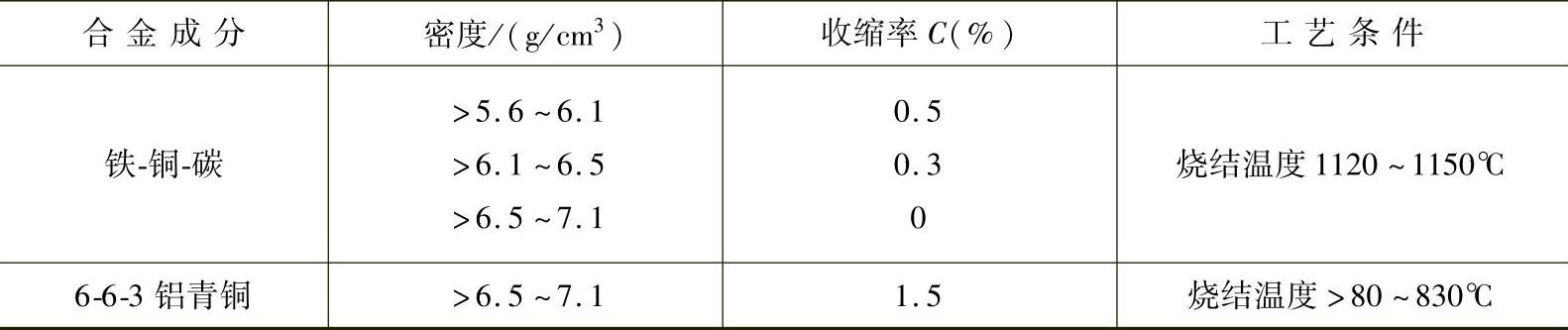

表11-23 铁铜基坯烧结收缩率C

(续)

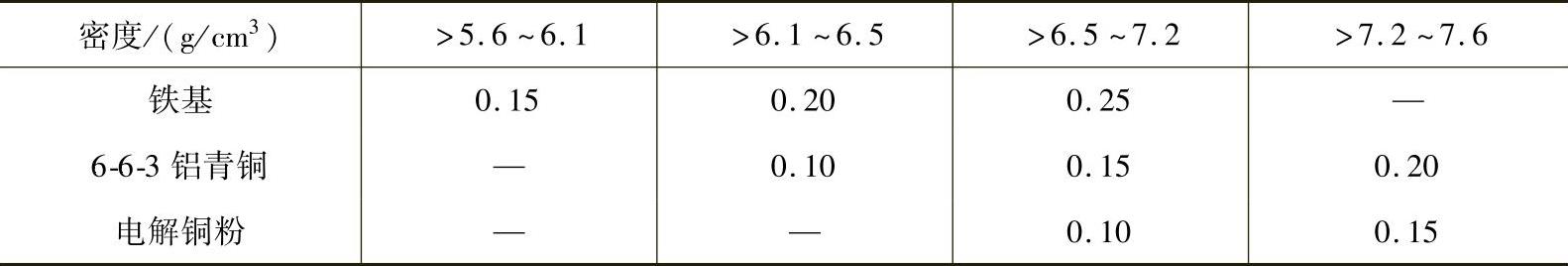

表11-24 铁、铜基坯回弹率g (单位:%)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。