1.加工与装配特点及要求

(1)加工制造特点

连续模零部件加工时,可根据加工设备来确定加工顺序。在没有电火花及线切割机床设备的情况下,可采用如下加工方案加工:

1)先加工凸模,并经淬火淬硬。

2)对卸料板按图样进行划线,并利用机械及手工将其加工成形。其中,卸料型孔留有一定的精加工余量,作为用凸模压印加工的余量。

3)将已加工的卸料板、凸模固定板、凹模坯件四周对齐,用夹钳夹紧,同钻螺孔及销孔。

4)用已加工好的凸模在卸料板粗加工后的型孔中,采用压印锉修法将其加工成形,并达到一定的配合要求。

5)把已加工好的卸料板与凹模用销钉固定,用加工好的卸料孔对凹模进行划线凹模形孔,卸下后粗加工凹模孔,再用凸模压印锉修,保证间隙均匀。

6)利用同样的方法加工固定板型孔及下模板漏料孔。

在工厂具有电火花,线切割机床的情况下,应先加工凹模,再以凹模为基准,按上述方法配作卸料板,固定板型孔及利用凹模压印加工凸模。

(2)加工装配要求

1)凹模各型孔的相对位置及步距一定要加工、装配准确。

2)凸模的固定孔、凹模型孔、卸料板的导向孔三者的位置必须保持一致,即在加工及装配后,各对应型孔的中心线应保证同轴度的要求。(https://www.xing528.com)

3)各组凸、凹模的间隙应均匀一致。

2.装配顺序选择

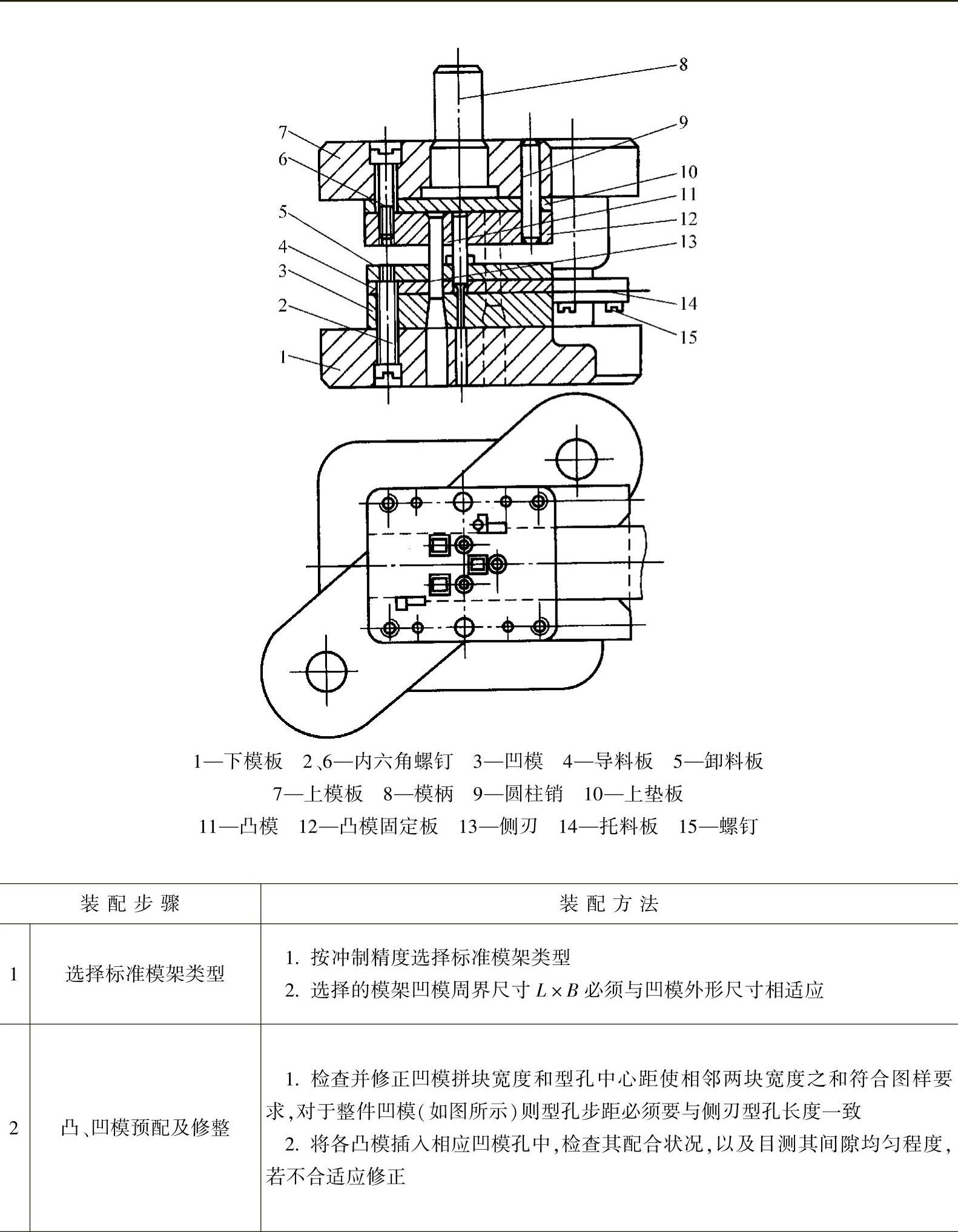

连续模的凹模是装配的基准件,故应先装配下模,再以下模为准,配装上模。

连续模的结构多数采用镶拼形式,由若干块拼块或镶块组成。为了便于调整准确步距和保证间隙均匀,装配时对拼块凹模先把步距调整准确,并进行各组凸、凹模的预配,检查间隙均匀程度,修正合格后再把凹模压入固定板。然后把固定板装入下模,再以凹模定位装配凸模,并把凸模装入上模,待用切纸法试冲达到要求后,用销钉定位固定,再装入其他辅助零件。

连续模的装配顺序是:选好标准模架→凸、凹模预配→凸模装入凸模固定板→装配凹模并固紧下模→装配上模但不要固紧→合模→调整凸、凹模间隙→固紧上模→装配辅助零件→合模试冲

3.装配方法

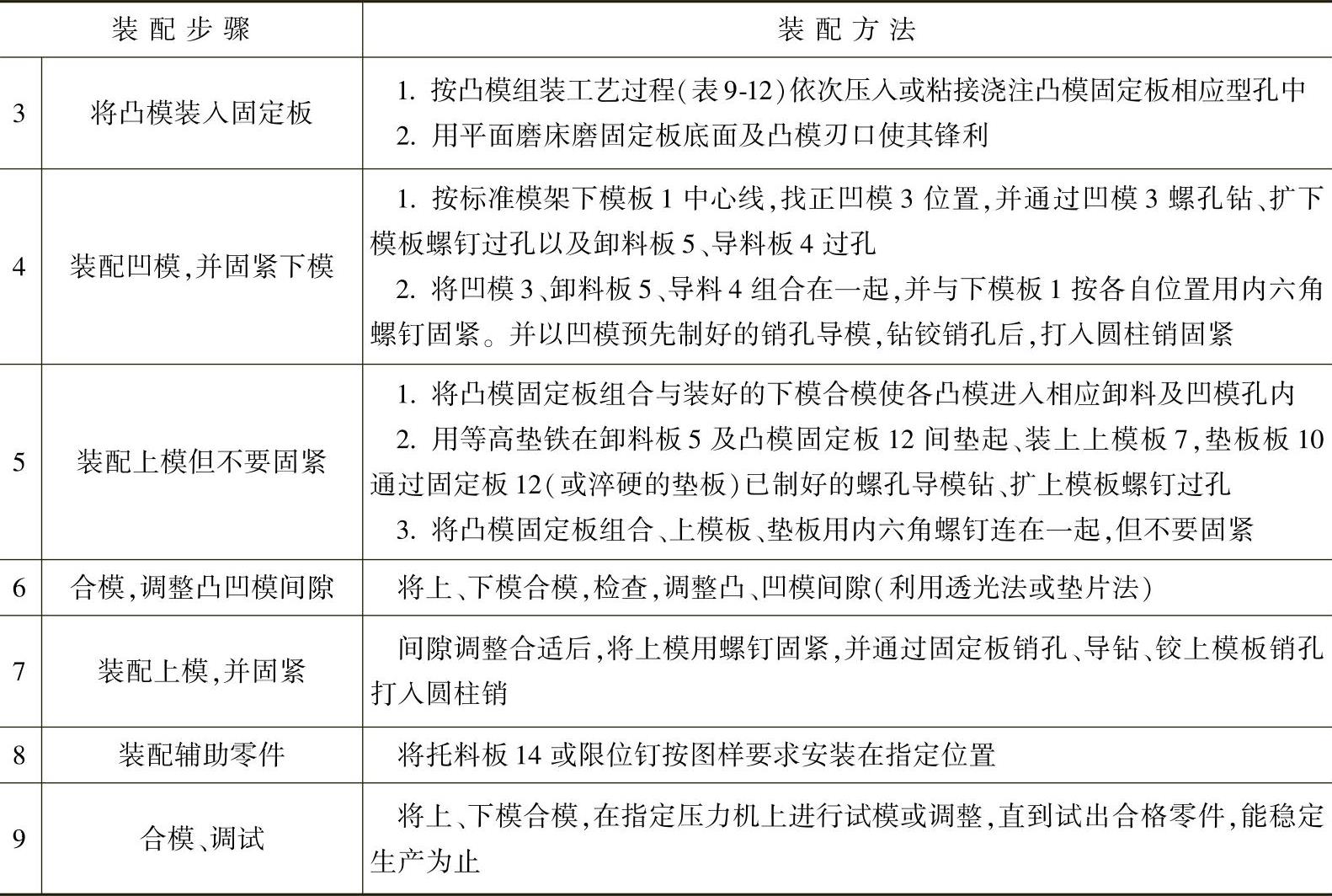

连续模的装配要求较高,在装配时必须要控制好步距,以保证制品零件内外形状位置。其装配方法参见表9-18。

表9-18 连续模装配工艺方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。