浇注成形的方法是将熔融的液态金属及金属合金浇注到铸型内,待其冷却凝固后获得与铸型型腔形状、尺寸一致的模具零件。目前,常用的合金主要有低熔点合金、锌合金、铍铜合金等。其优点是可比较容易地浇注出具有形状复杂内腔的零件和毛坯,切削加工工作量少、制作周期短、投资小、见效快、成本低廉,但强度、力学性能稍差于钢制零件,故只适用于批量小,任务急,以及需产品改型快,新产品试制等制品模具使用,不适于大批量生产模具使用。

1.锌合金浇注法

采用锌合金制造模具零件是快速制造模具方法之一。它可以用于制造冲裁模、弯曲模、拉深模、塑料模、橡胶模等成形及其他结构零件,如卸料板、固定板等,并在新产品试制的模具得到了广泛的应用。

(1)锌合金的配料及熔化

锌合金的主要成分按质量配比(%):

锌(Zn):92%;铝(Al):4.5%

铜(Cu):3.45%;镁(Mg):0.05%

将上述合金砸成碎块,放在铸铁坩埚内加热熔化(熔点380℃)。待合金熔化后,加入适量的干燥氯化锌(ZnCl2),进行除渣处理,去掉污渣、杂质。继续加热,使合金的温度保证在450℃左右。

(2)浇注工艺方法

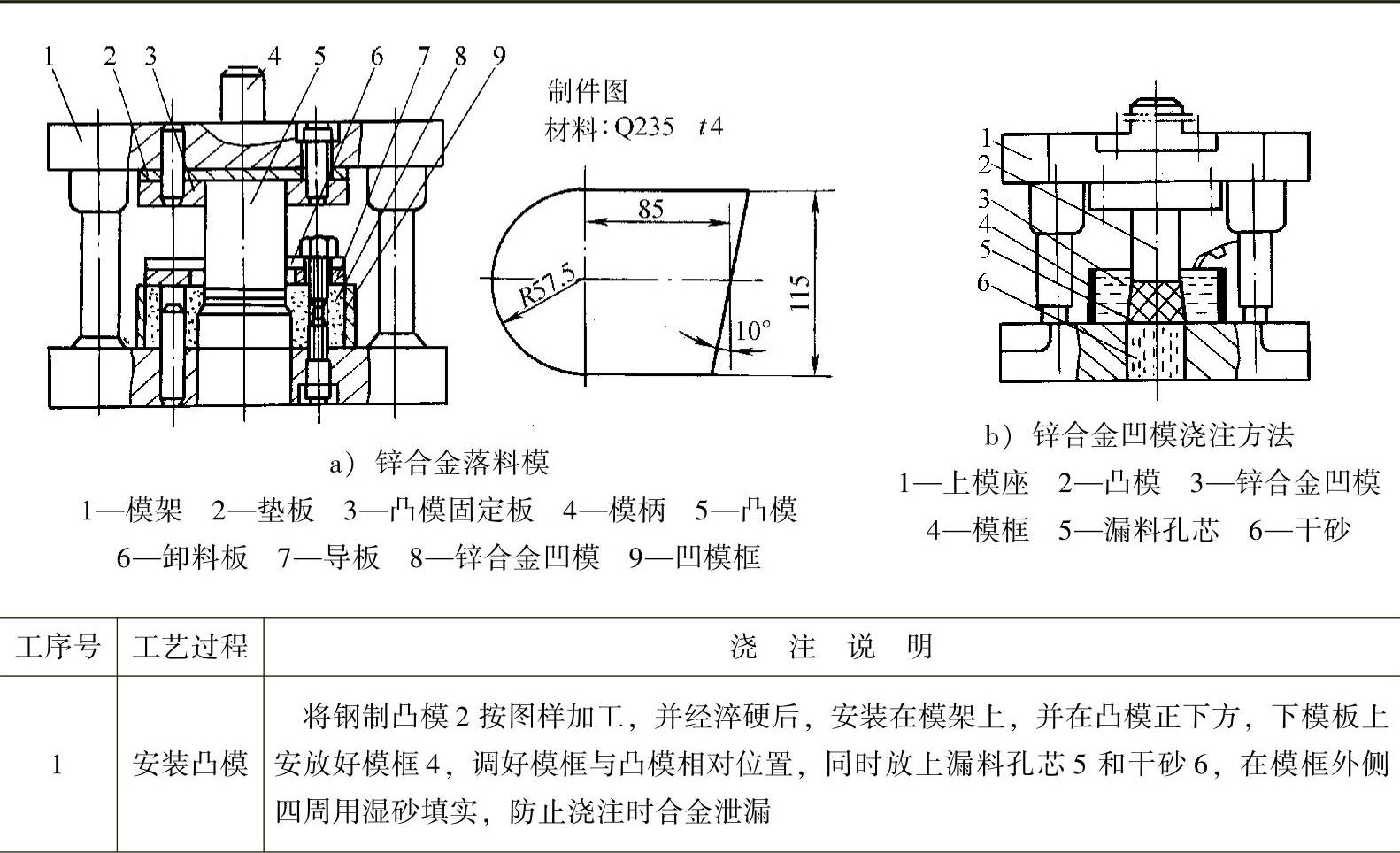

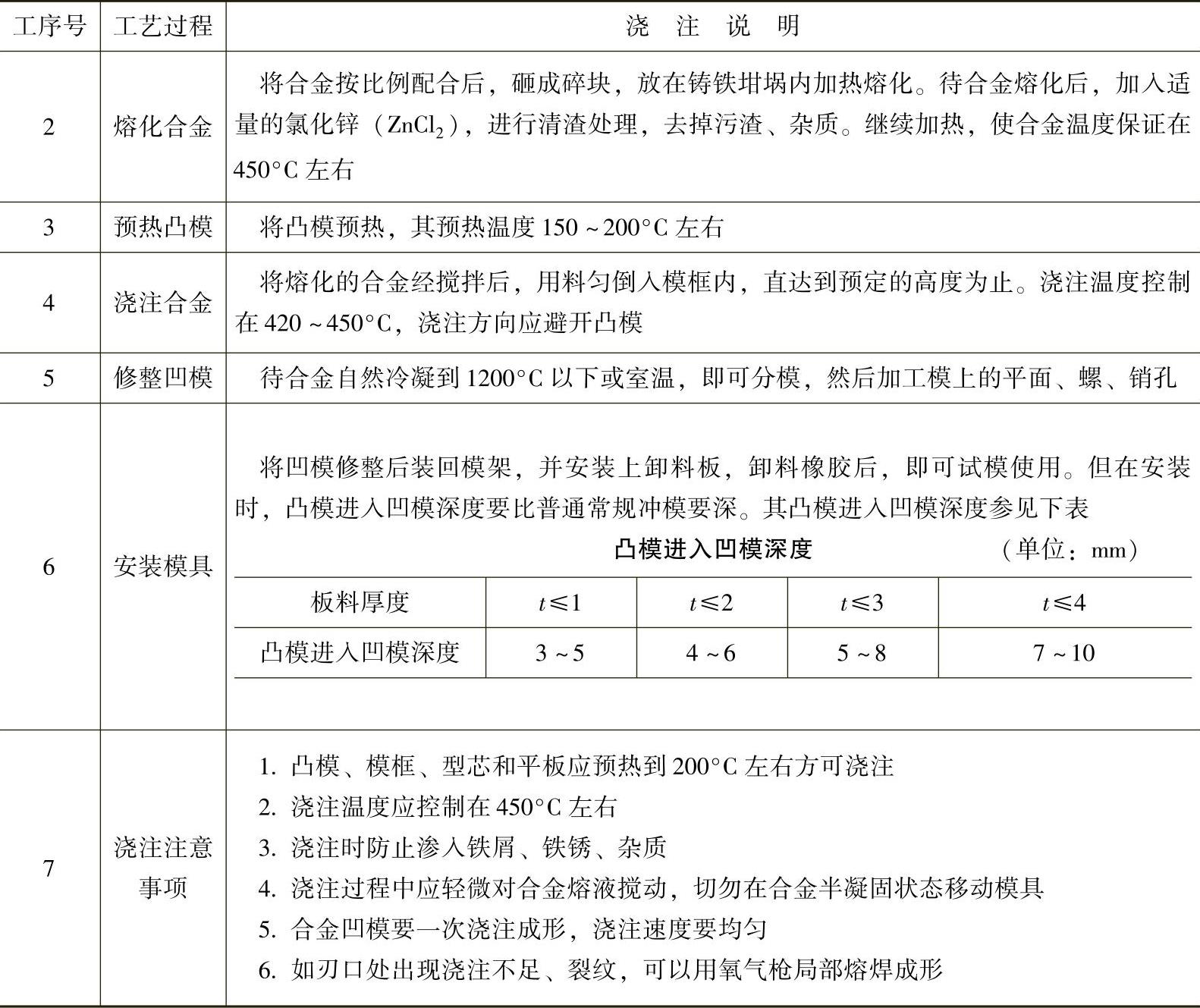

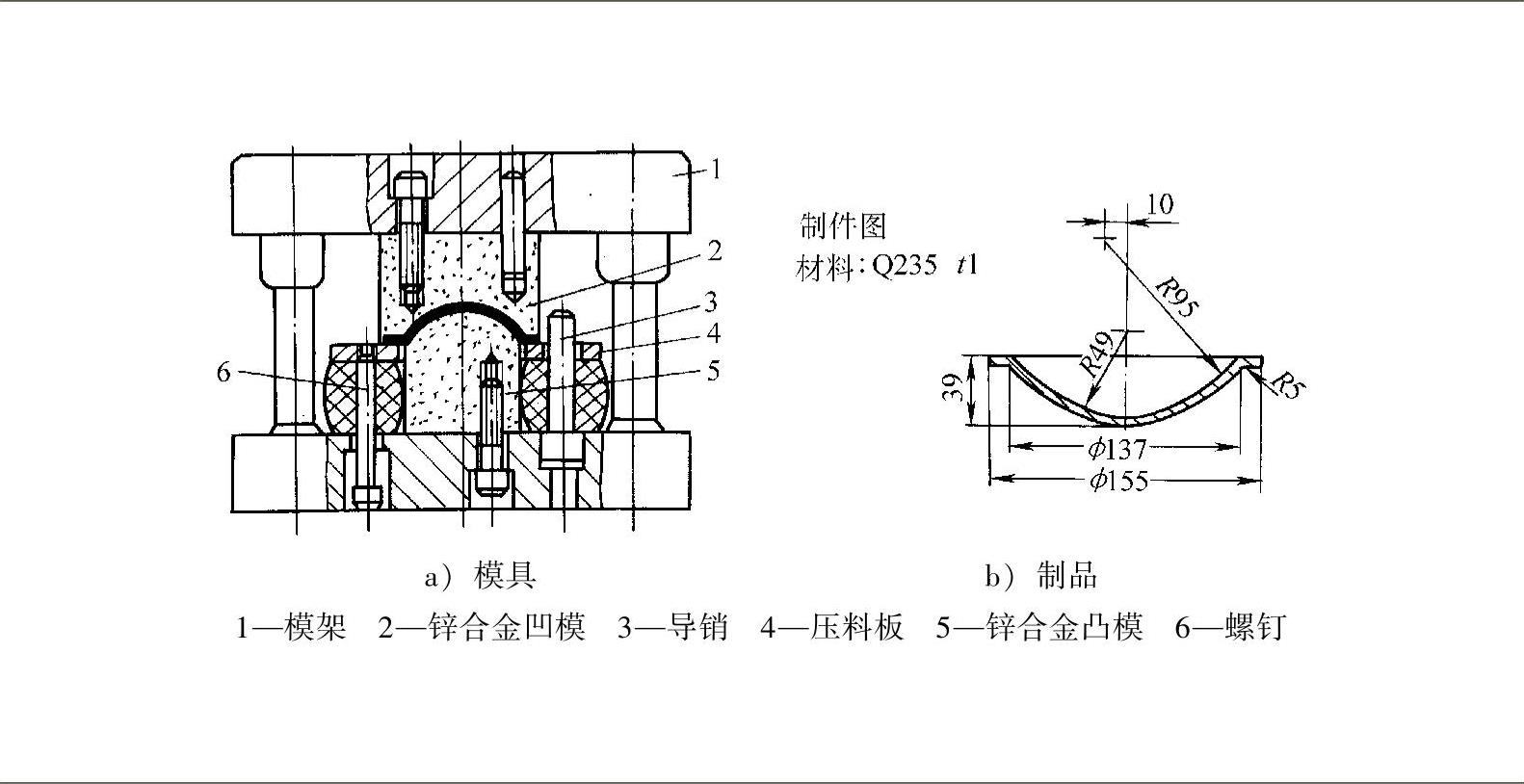

锌合金可浇注模具的成形零件、卸料及底座、固定板等零件。其浇注成形方法,浇注凹模参见表8-78,浇注弯曲、拉深整体凸、凹模见表8-79。

表8-78 落料凹模的浇注方法

(续)

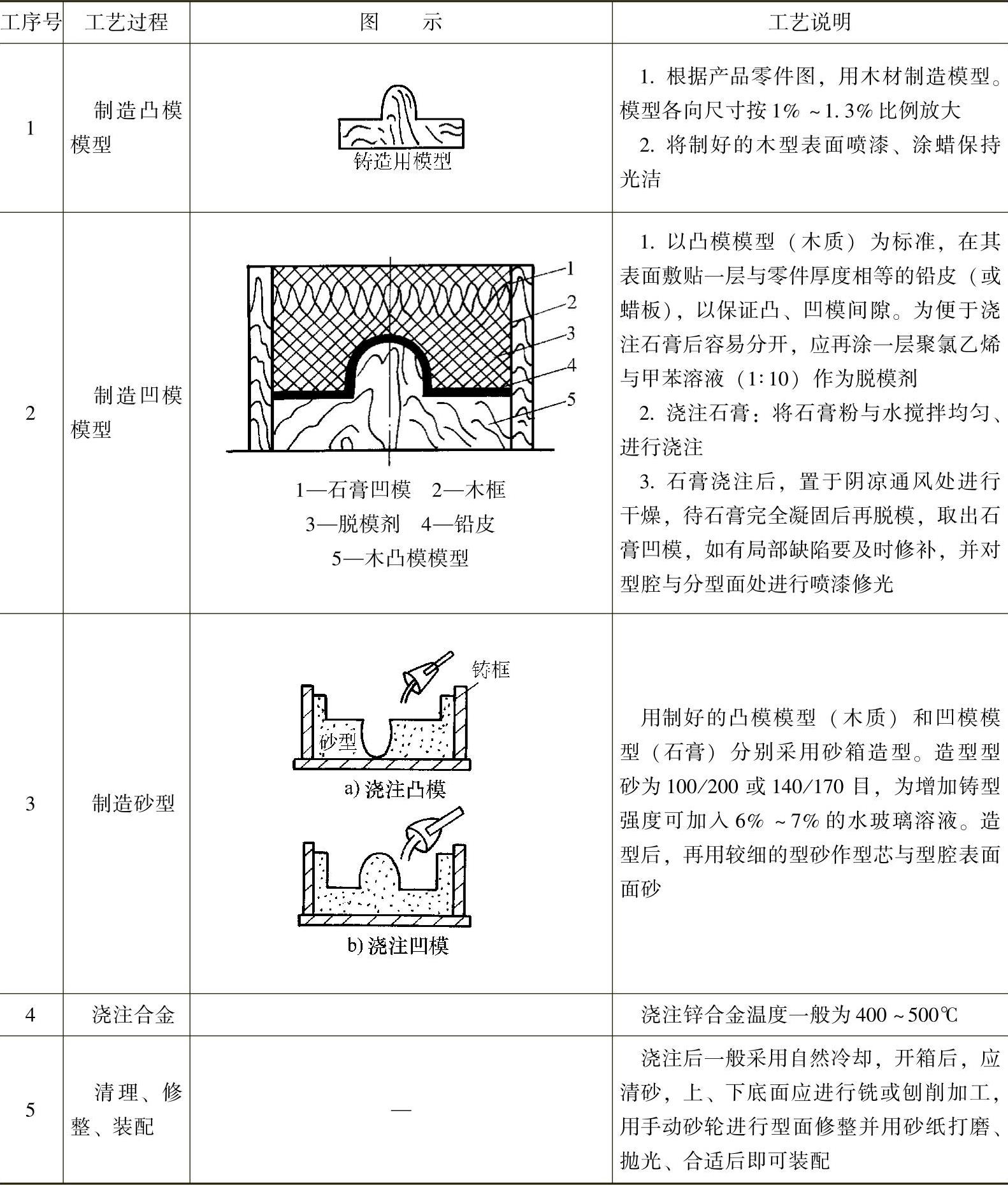

表8-79 整体锌合金砂型浇注工艺要点

(续)

注:此法可用于弯曲模、拉深模、成形模以及橡胶模、塑料模的零件的整体合金铸造。

2.低熔点合金浇注法

低熔点合金浇注是指利用熔点低、冷凝时膨胀等特点的合金材料熔化后直接浇注在模型内而形成零件的一种制模方法。它主要适用于大中型零件,特别是汽车覆盖类零件的拉深模、成形模具的凸、凹模制作。其特点是成形方法简单,时间快,特别适于多品种、小批量试验性生产及大型曲面零件模具制作,其冲压材料厚度不能超过1.5mm。

(1)合金材料及熔化方法

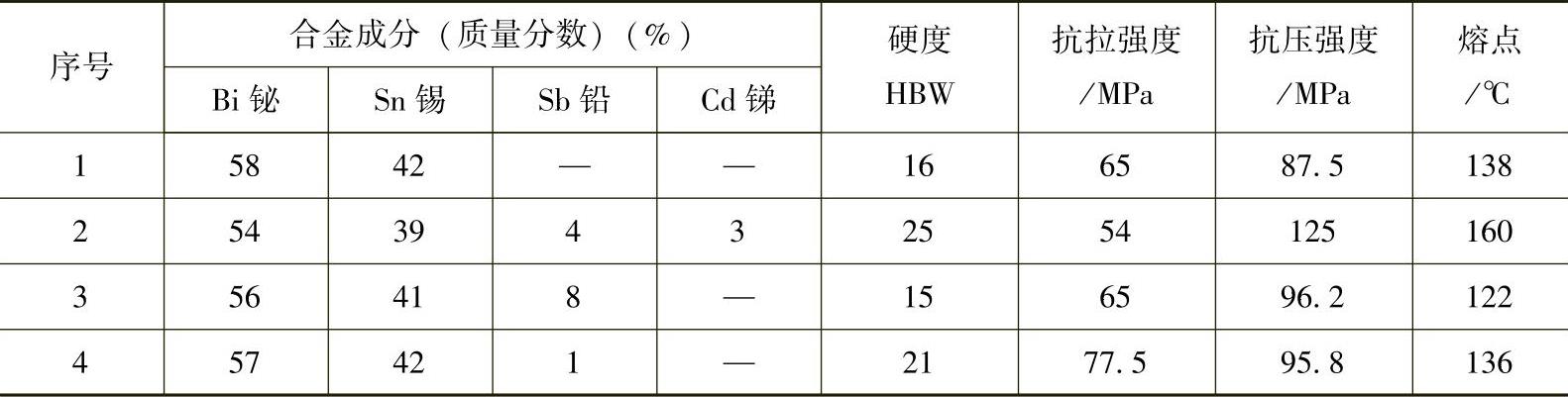

合金材料配制见表8-80。

表8-80 低熔点合金材料配制及性能

合金的熔化方法是:

1)按配方的百分比,将各种金属称量好并砸成碎块,一般为5~10mm2。

2)用电炉加热坩埚。

3)根据不同熔点的金属,按先后次序将金属碎块置于炉中。其次序是:先放入锑,待锑熔化后,再依次放入铝、铋、锡。每放入一种金属,要用试棒搅拌10~15min,使之均匀熔化后再放另一种金属。待锡全熔化后,用温度计测量温度。待温度在250~300℃时,由炉中取出连续搅拌,当冷凝到200℃时,浇入模型内急冷成锭。

4)熔炼合金的炉温不应过高,一般控制在300~400℃之间。

5)为了减少氧化损失,可在金属或合金表面加覆盖剂予以保护。

6)在配制熔料时,要注意搅拌均匀。(https://www.xing528.com)

(2)浇注方法

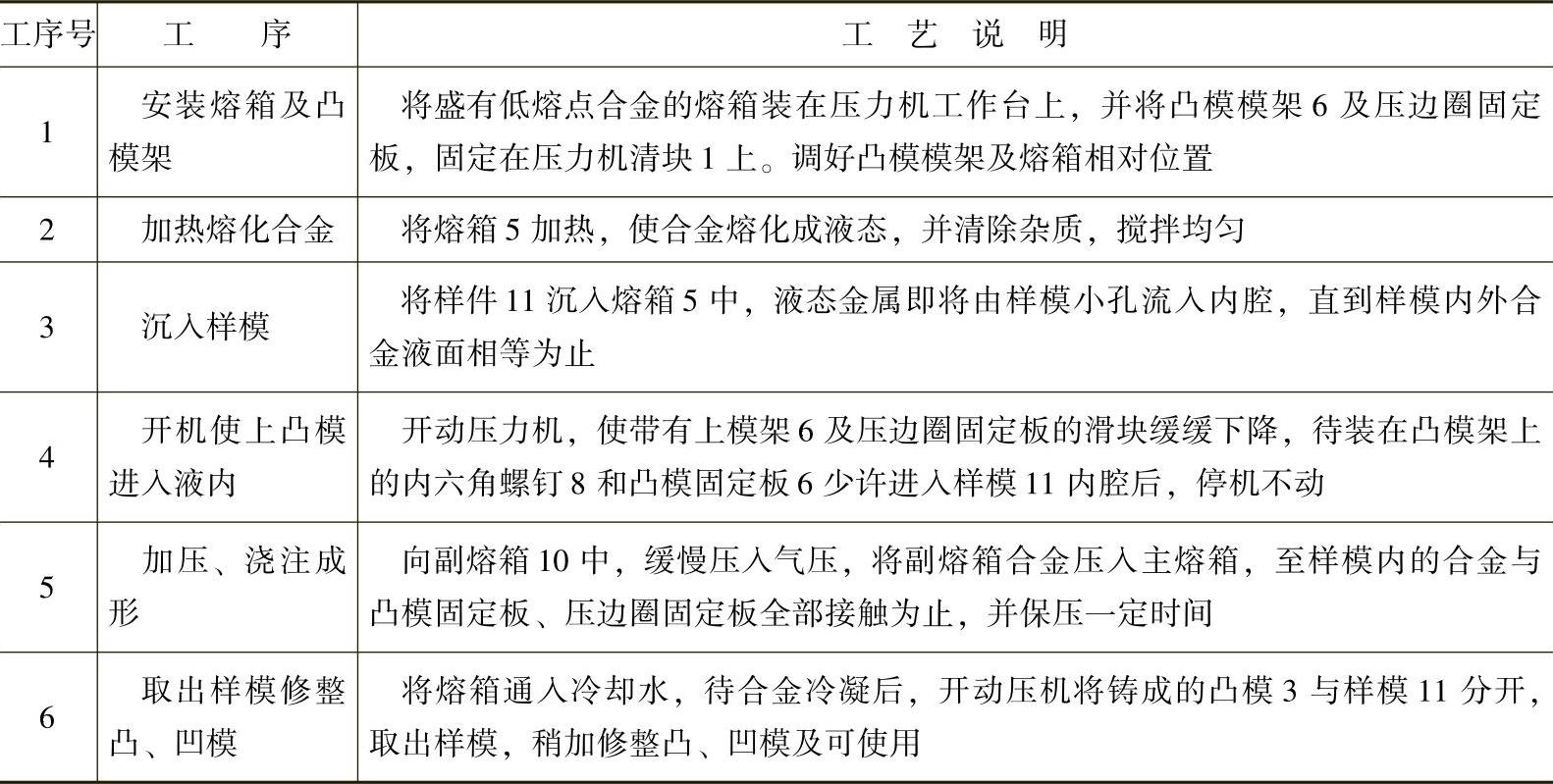

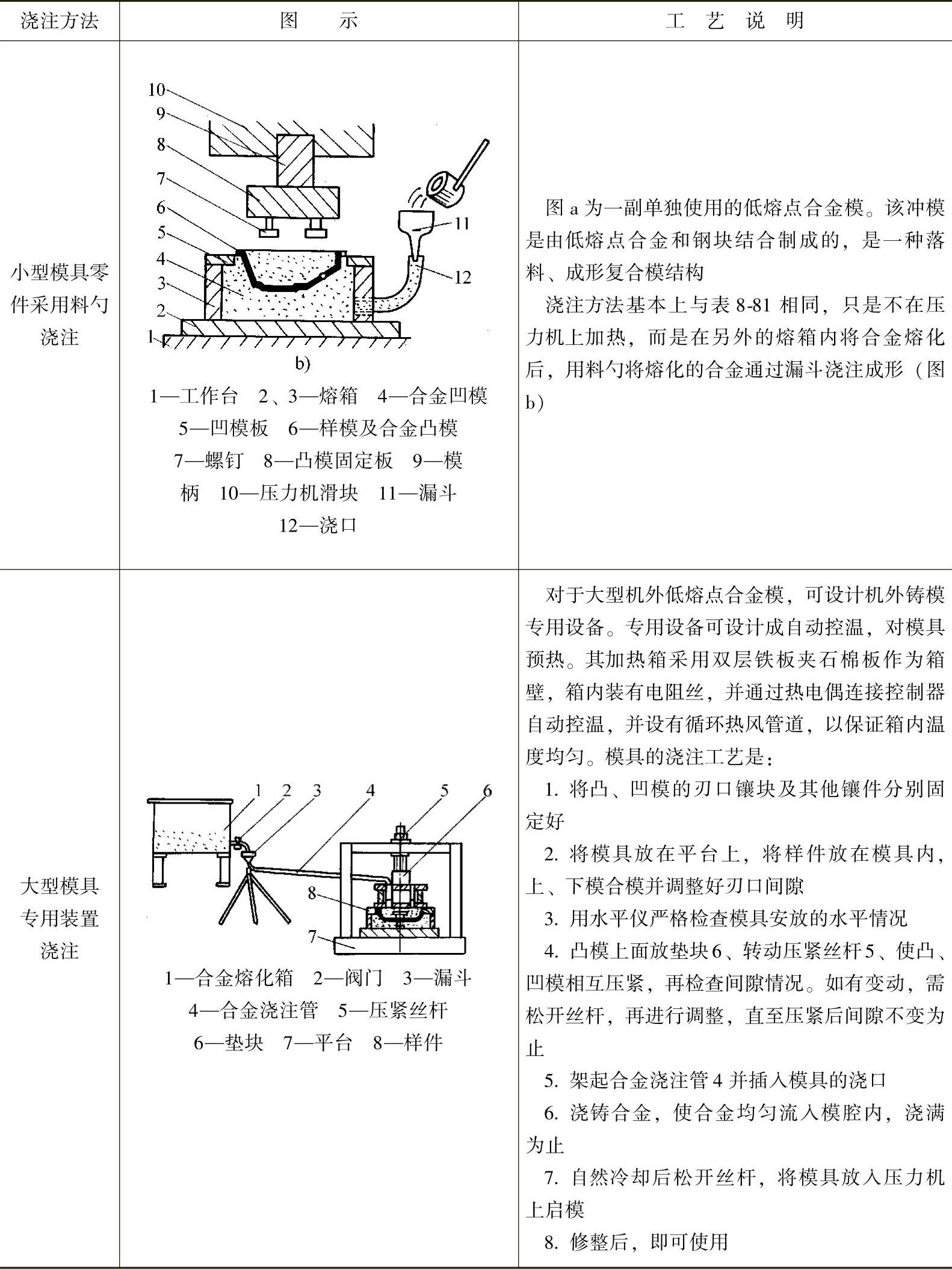

用低熔点合金浇注模具零件可采用两种方法。一种是对于大型零件用模具可在压力机上直接浇注成形,用后熔化毁掉。另一种则是在机外单独浇注成形,主要适用于中小零件模具,用后可保留,准备下批冲压。表8-81为在机上浇注方法,表8-82为机外浇注方法,供浇注时参考。

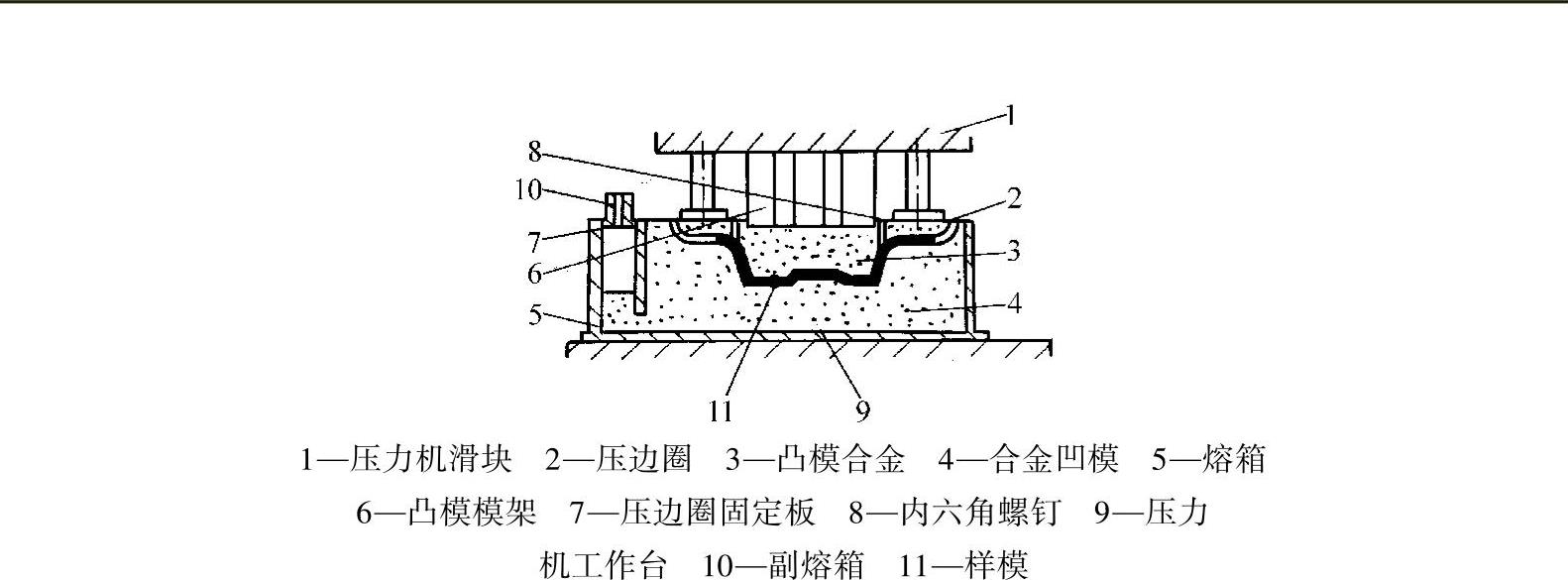

表8-81 低熔点合金机上浇注方法

(续)

表8-82 低熔点合金机外浇注方法

(续)

(3)浇注注意事项

1)浇注温度不宜太高,一般高于熔点温度30~40℃即可。

2)样模沉入合金时,可用手或其他办法轻微加压,但不要用力过猛、以防变形。

3)合模时,上模架应缓慢下降,必须将凸模架的凸模固定板与合金液面贴实。操作时要稳、不要过急,以防合金外溢。

4)浇注时间不宜超过10~20min。

5)分模时应注意缓慢进行,不要操之过急。必要时,借助于导柱导向,以确保精度要求。

3.铍铜合金浇注法

利用铍青铜制造模具零件,经淬火及人工时效后可具有很高的强度及硬度,并可与高强度合金钢相媲美,同时还具有较好的铸造性能及热加工性能,特别适于吹塑及注射模等零件。

(1)合金成分

用于模具制造的铍铜合金中,铍的质量分数w(Be)=1.6%~2.5%。如经常使用的铍铜合金Qbe1.9主要成分是:

w(Ni):0.2~0.4%;w(Ti):0.1~0.25%

w(Be):1.85~2.1%;w(Al):﹤0.15%

w(Pe):﹤0.15%;w(Pb):﹤0.005%

w(Si):﹤0.15%;其余为w(Cu)

但杂质的总和应不超过0.5%

(2)浇注零件的方法

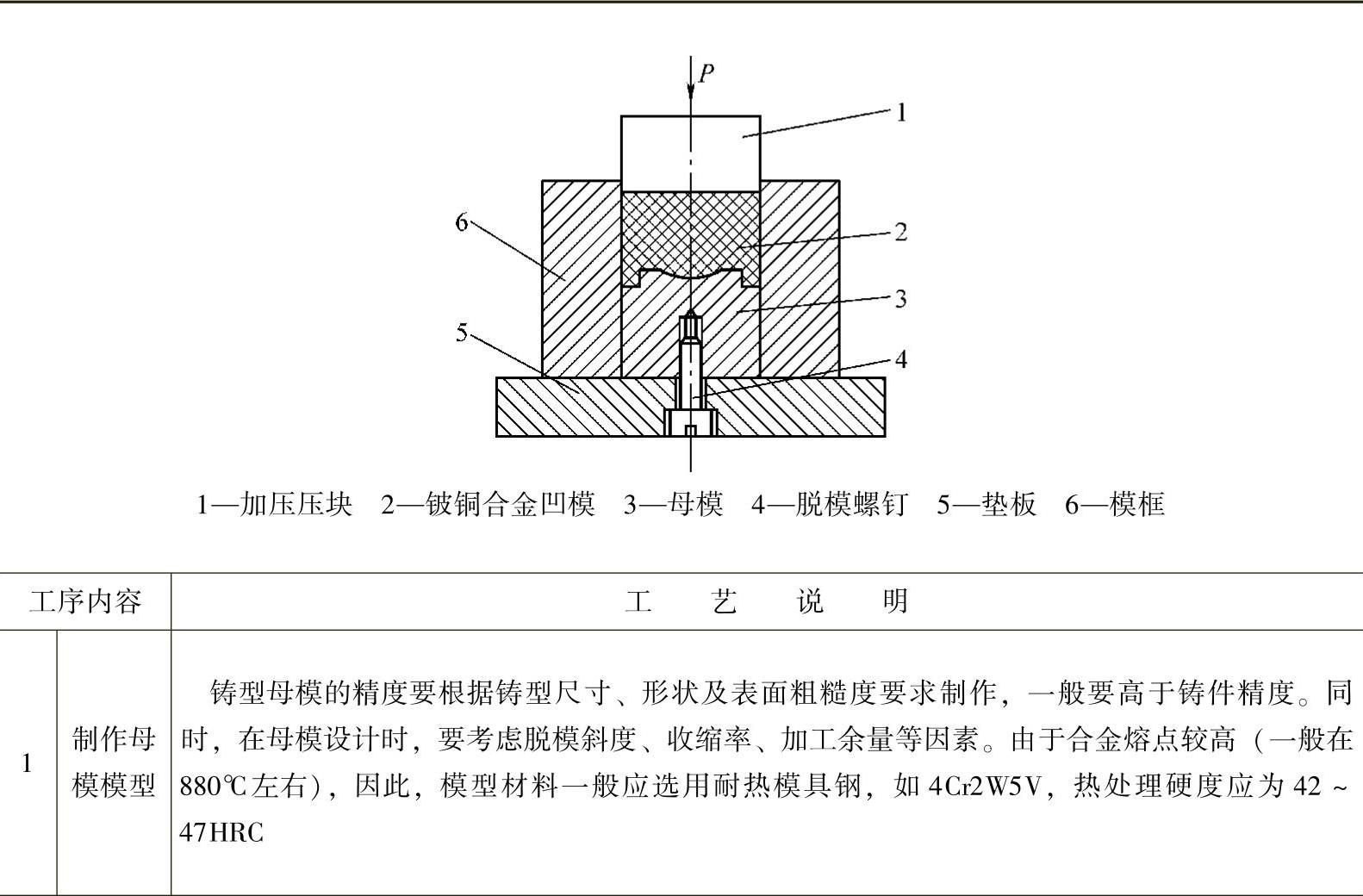

利用铍铜合金浇注模具零件的方法参见表8-83。

表8-83 铍铜浇注模具零件方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。