镗孔是在模具制作过程中应用非常广泛的孔及孔系加工方法。它可以用于孔的粗加工、半精加工、精加工,并可以加工通孔和不通孔。镗孔可在专用镗床上进行,也可以在摇臂钻、车床、铣床上进行。与其他孔加工方法相比,其优点是可采用一种镗刀,加工一定范围内各种不同直径的孔。

1.利用摇臂钻床镗孔

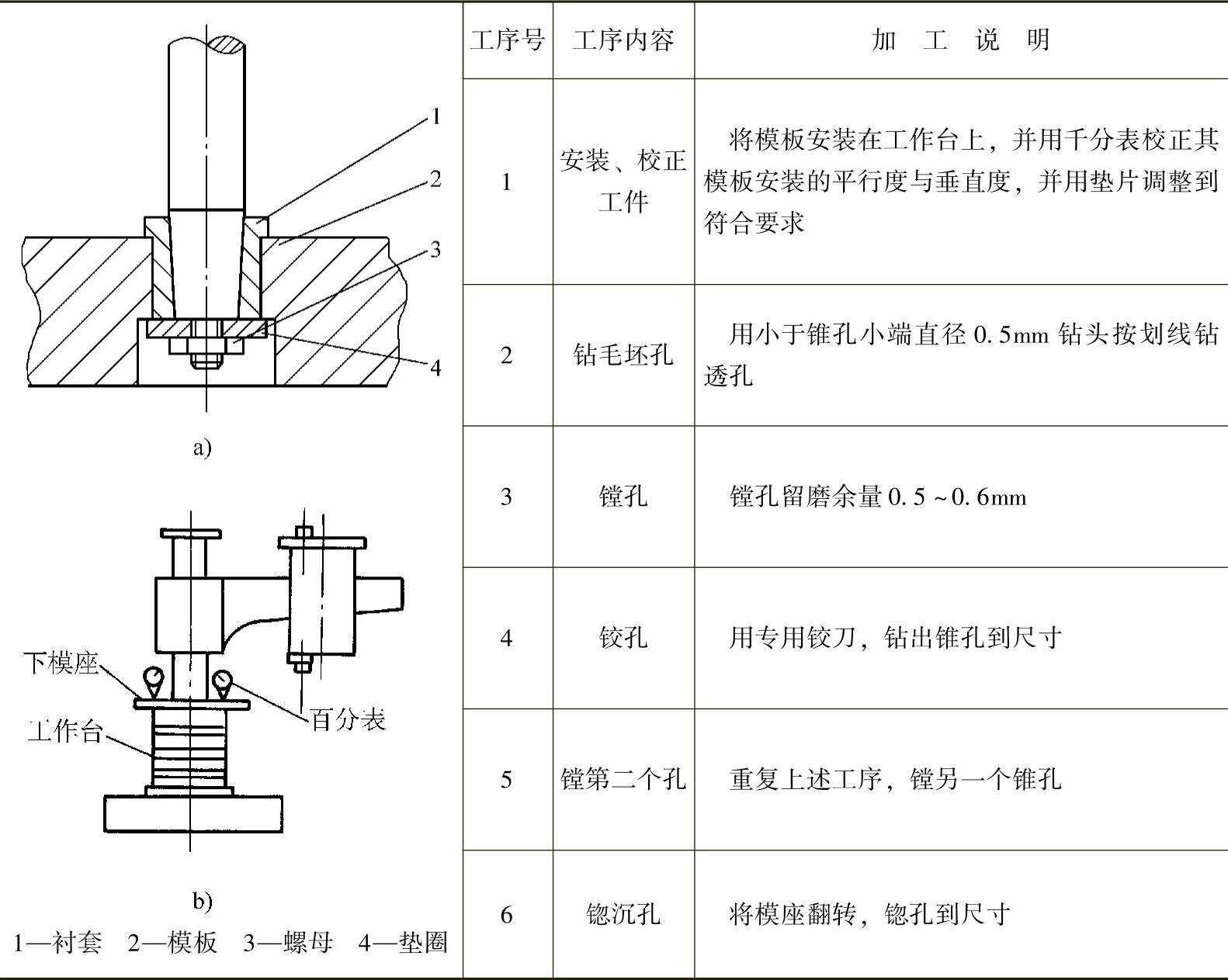

利用摇臂钻床镗导柱、导套安装孔(锥孔)的方法见表8-36。

表8-36 摇臂钻床加工导柱、导套安装孔方法

2.利用专用镗床镗孔

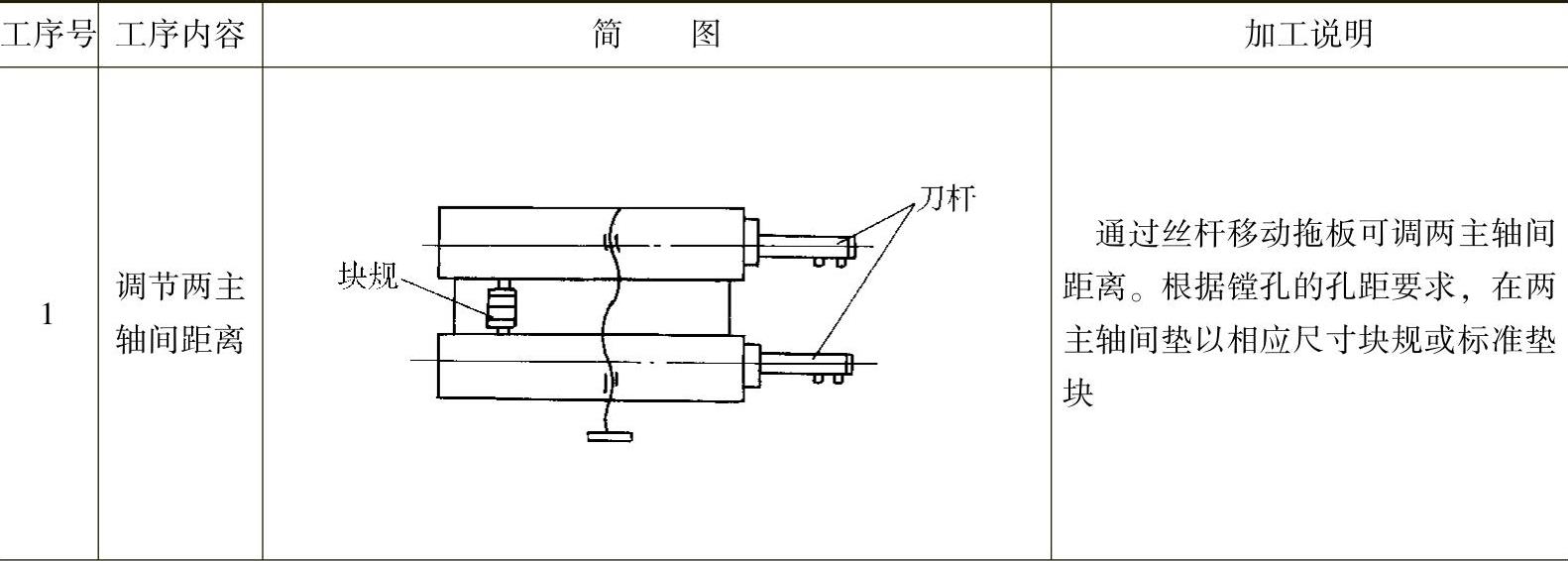

在模具制造与加工中,当孔距精度要求不高或只要求两个及两个以上零件相对应的孔位同轴度较高时,在批量或大批量生产情况下,可采用专用镗床进行加工。如冲模上的上、下模板的导柱、导套安装孔,可采用专用的卧式双轴镗床来加工。这样即保证了加工精度,又保证了生产率,而且还有较好的互换性。其加工工艺方法见表8-37。

表8-37 卧式双轴镗床加工导柱、导套安装孔

(续)(https://www.xing528.com)

3.利用精密坐标镗床加工

在模具制作过程中,若孔位精度要求较高时:可采用精密坐标镗床加工。精密坐标镗床不仅可做精度要求较高的孔系加工,也可作为模具零件的准确划线,中心距测量和其他直线尺寸的检测工作,是专业模具制造厂不可缺少的专业加工设备之一。

精密坐标镗床分单柱和双柱两种形式,其加工孔的位置精度可达0.005~0.015mm。如T4145型单柱坐标镗床,其最大镗孔直径为ϕ150mm,钻孔直径为ϕ25mm,坐标孔位精度可达0.004mm。故应用这种机床来加工多孔的连续模及卸料板、凸模固定板等精密孔定位零件是极为有利的。并且坐标镗床镗孔时的镗刀,可根据孔的大小来随意选择,使用非常方便。

在使用坐标镗床时,应备有回转工作台、量块、镗刀、千分表或百分表等辅助工具,以适应轴线不平行的孔系、回转孔系等加工需要。其镗孔的一般顺序为:孔中心定位→钻定位孔→扩孔→半精镗→精镗或精铰。

利用坐标镗床加工孔系,其切削用量可参照表8-38所示的数值。

表8-38 坐标镗床加工孔的切削用量

注:表中数据只作加工时参考。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。