模具制造,是以模具制造者的熟练操作技能并以钳加工为主而发展起来的专业技术。随着科学技术的不断进步,模具的需求量逐渐增加,这种手工加工模式已被先进的生产设备所取代,特别是近年来数控机床(CN)与计算机数控机床(CNC)的出现,并配合CAD/CAM技术使其模具制造精度、加工速度越来越多地由加工设备来保证,大大减少了对操作者的依赖程度,提高了加工质量的可靠性和稳定性,同时也大大提高了加工的自动化程度和生产效率。因此,在模具生产制造过程中,积极应用与开发模具零件的高速、精密加工技术,是满足现代工业生产,以及加速模具制造现代化和发展的必经之路。

1.数控高精密机床加工

在模具加工中,由传统的普通机械加工到目前的数控机床加工,以及CAD/CAM计算机制模技术的应用,是模具制造技术的一次飞跃性突破。模具零件采用数控(NC)及计算机控制(NC)加工,不仅提高了模具的加工速度和质量精度,而且也大大加速了模具采用CAD/CAM设计与制造一体化及自动化生产进程,提高了效益,增强了竞争力。

(1)数控机床类型及应用

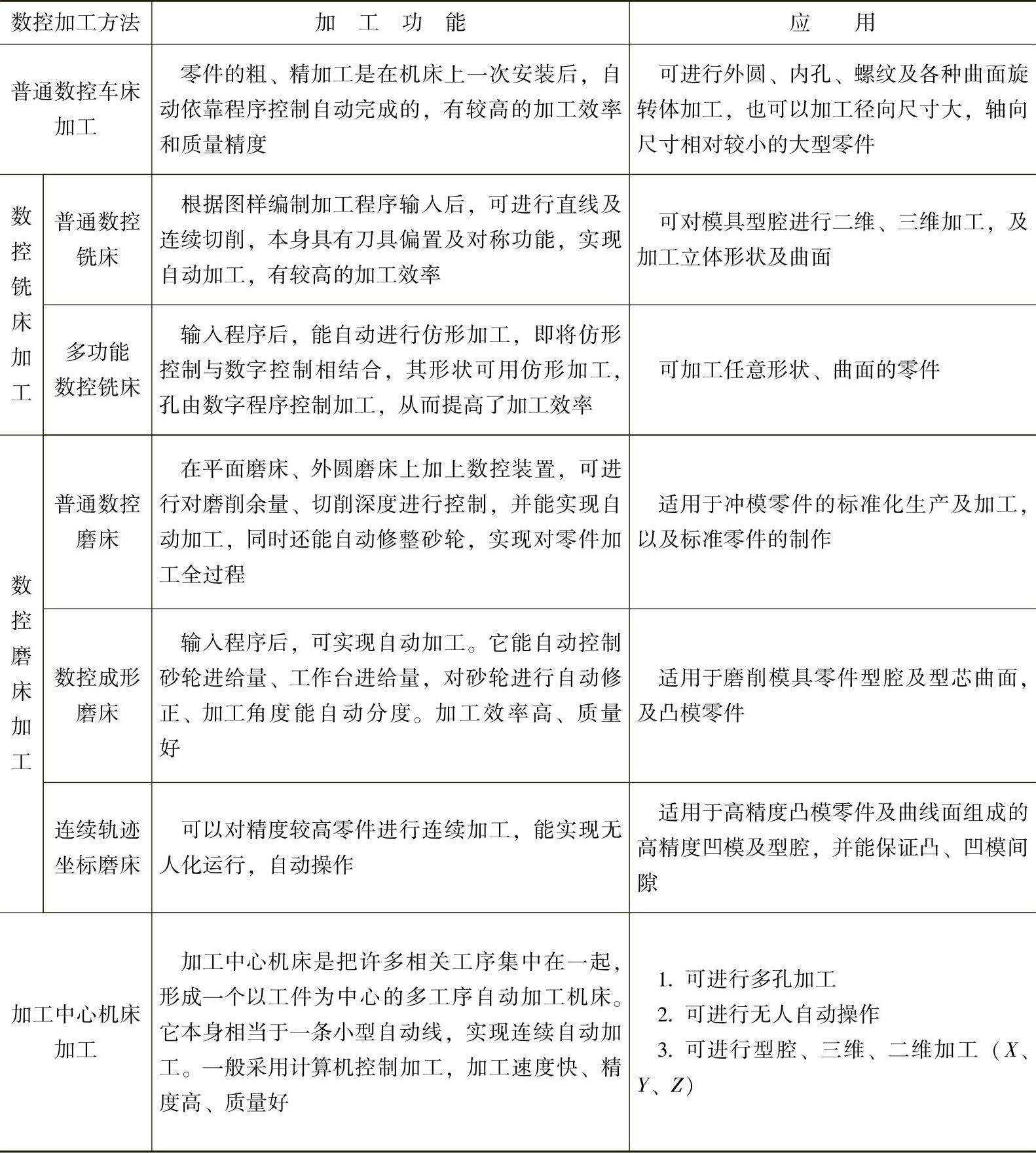

数控机床的类型及应用见表8-33。

表8-33 数控机床在模具加工中的应用

(2)数控编程的方法及注意事项

在使用数控机床加工零件时,其数控装置要不断的进行插补运算,并向驱动机床工作台的步进电动机发出相互协调的进给信号(脉冲),使工作台上的工件按指定的路线运动,促使刀具按规定的动作和要求,自动完成加工。要完成自动加工,首先要把被加工零件的加工顺序、切割方向及有关尺寸等信息,按一定格式记录在机床所需要的输入介质(穿孔纸带、磁盘或U盘)上,输入给机床的数控装置,经数控装置变换以后来控制机床的运动。这种从被加工工件的零件图到获得机床所需控制介质的全过程称为程序编制,简称编程。

数控编程是正确使用数控机床的最重要工作。因此,从事模具制造的工艺设计人员,必须要学会和掌握编程的内容,编程格式及编程方法,以更合理的使用数控机床,使其发挥应有的功能。目前,数控的编程方法主要有人工手工编程,利用计算机自动编程和采用人机对话方式的计算机辅助编程三种形式。但无论采用何种编程方式,都要注意以下内容:

1)要正确确定加工方案。即要根据所加工零件的几何形状特点、尺寸精度及技术要求,正确确定加工方案,其原则是先粗后精,并要以较短时间用粗加工将精加工前余量去除,同时要保证精加工时预留余量的均匀性。

2)要正确地选择零件的装夹方法和夹具的类型,尽量采用组合夹具,以缩短零件制造周期。

3)要合理地选择走刀路线,即一是要保证模具零件加工精度和表面质量。二是要力争选择最佳最短加工路线,三是要有利于数值计算,减少程序段和编程工作量。

4)要正确选择对刀点(刀具相对工件运动的起点)。其原则是:一要使所选择的对刀位置(程序起点)编程简单、方便加工;二是要在机床上容易找正;三是要引起的误差要小,并便于检测。(https://www.xing528.com)

5)要正确确定背吃刀量、切削宽度、主轴转速和进给量等工艺参数。在确定时,各切削参数的具体数值应根据数控机床的使用说明书和切削原理中规定的方法,并结合实践经验综合进行考虑。

6)要合理选择刀具。其要求是刀具安装调整要方便,刚性要好,耐用度及精度要高。

7)要正确编程代码和程序格式,以适应所选用的数控机床的要求。

8)要仔细进行对所编程序的检验、校对,最好采用事先将所编程序事先输入到机床数控系统中进行空走刀检验,并进行试切,以及时发现某程段不合适,及时进行修正和进行误差处理。

2.开发与应用高速切削加工

零件的高速切削是把切削速度比常规的普通切削速度提高5~10倍或以上的切削方法。实践表明,模具零件采用高速粗加工和淬硬后经高速精加工后,其加工精度和表面质量得到了大大提高,尺寸精度可达10μm,表面粗糙度可达Ra0.5μm。经过高速加工的零件,一般可不再需要任何精加工,并在某种程度上有取代电火花加工和表面抛光加工的趋势,是现代数控机床技术发展的重要方向之一。在模具零件加工中,具有广泛的发展前途。

在开发和应用高速切削加工工艺时,要想在数控机床上实现高速加工,应当偿试如下途径:其一是加大主轴转速,二是工作台的快速移动,三是提高进给速度,四是缩短刀具交换和托盘交换时间。

在确定高速加工速度时,还应考虑所加工的材料。如在模具零件加工时,一般是钢制零件,其切削速度范围一般在500~2000m/min之间,灰铸铁为800~3000m/min。加工方式的高速切削速度范围应为:车削700~7000m/min,铣削200~7000m/min,磨削5000~10000m/min,与之相对应的进给速度随之也应加大,一般为2~25m/min,高的可达60~80m/min。

在开发和应用高速切削工艺时,若与CAM制模技术配合开发,更能发挥其效用。这是因为CAM技术本身具有全程自动防过切的处理能力和合理的软件系统提供的刀位规划方法,再加上合理的程序编制,即可使高速切削加工以高出传统加工近10倍的切削速度加工,大大提高了模具零件的加工效率和质量。同时,刀具使用寿命长,工作成本低,并能直接加工淬硬零件,是实现模具高精度加工的重要途径之一。

3.开发与应用复合化加工

采用机床高速切削加工,主要以提高机床的运行速度来提高生产率。而复合化加工技术则是通过增加机床的功能,减少模具零件在加工过程中的多次装夹、重新定位、对刀等辅助工艺时间,来提高机床利用率并提高零件加工精度和质量的一种工艺方法。

开发和应用复合化加工技术的途径,其一是要在一台机床上通过一次装夹,设法来完成多工种、多工序的加工;其二是模具制造企业与用户联合协作,使模具向着为用户提供的制品零件采用复合成套服务发展。

实践表明,模具采用复合加工,可大大减少辅助工序,减少了夹具及所需机床的数量。因此,提高了零件的加工精度、降低了整体加工和机床维修费用及模具总成本,是一项很有发展前景的模具加工技术。特别是在当今网络发达的时代,可以结合分散化网络加工,给以充分的开发与应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。