【摘要】:模具制造精度主要包括零件制造尺寸精度和装配时零件间相互配合精度两方面内容。加工方法控制零件尺寸精度的控制,主要在于加工方式的选择,高精设备的选用以及刀具、夹具精度和加工方法。

模具制造精度主要包括零件制造尺寸精度和装配时零件间相互配合精度两方面内容。

1.尺寸精度控制

(1)尺寸范围控制

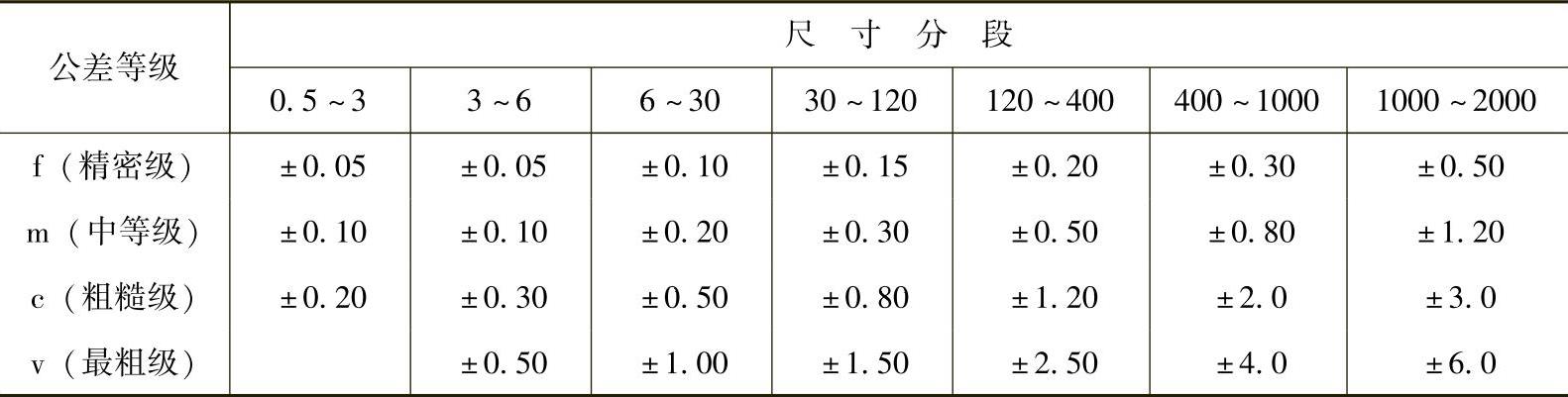

在模具零件设计图样上,如主要工作成形零件凸、凹模、型腔、型芯的工作成形部位,若对所需的尺寸公差都进行了具体标注,在加工时,即以标注的公称尺寸按所规定的公差范围进行加工,并将尺寸控制在公差范围内。而对于某些非工作尺寸及结构零件非配合部位,若没有标注公差时,在加工时应对这些未注公差尺寸按极限偏差中IT14~IT16级的要求加工,也可以按线性尺寸的极限偏差(GB/T1804—2000)中的m级来选取加工。其具体数值见表7-9。

表7-9 线性尺寸的极限偏差数值 (单位:mm)

注:本表只适用于金属切削加工和一般冲压加工。

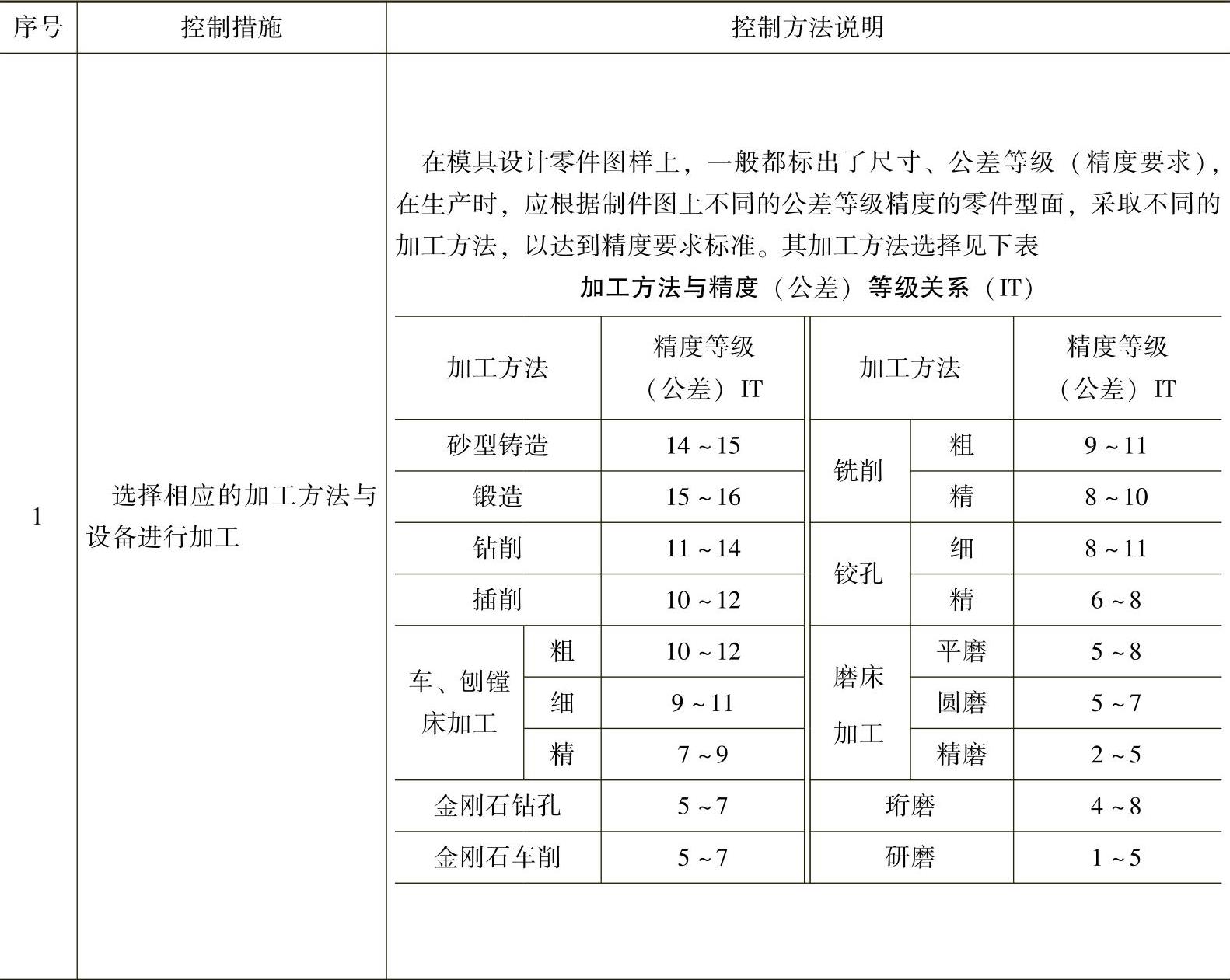

(2)加工方法控制

零件尺寸精度的控制,主要在于加工方式的选择,高精设备的选用以及刀具、夹具精度和加工方法。其控制措施参见表7-10。

表7-10 零件尺寸精度控制方法(https://www.xing528.com)

(续)

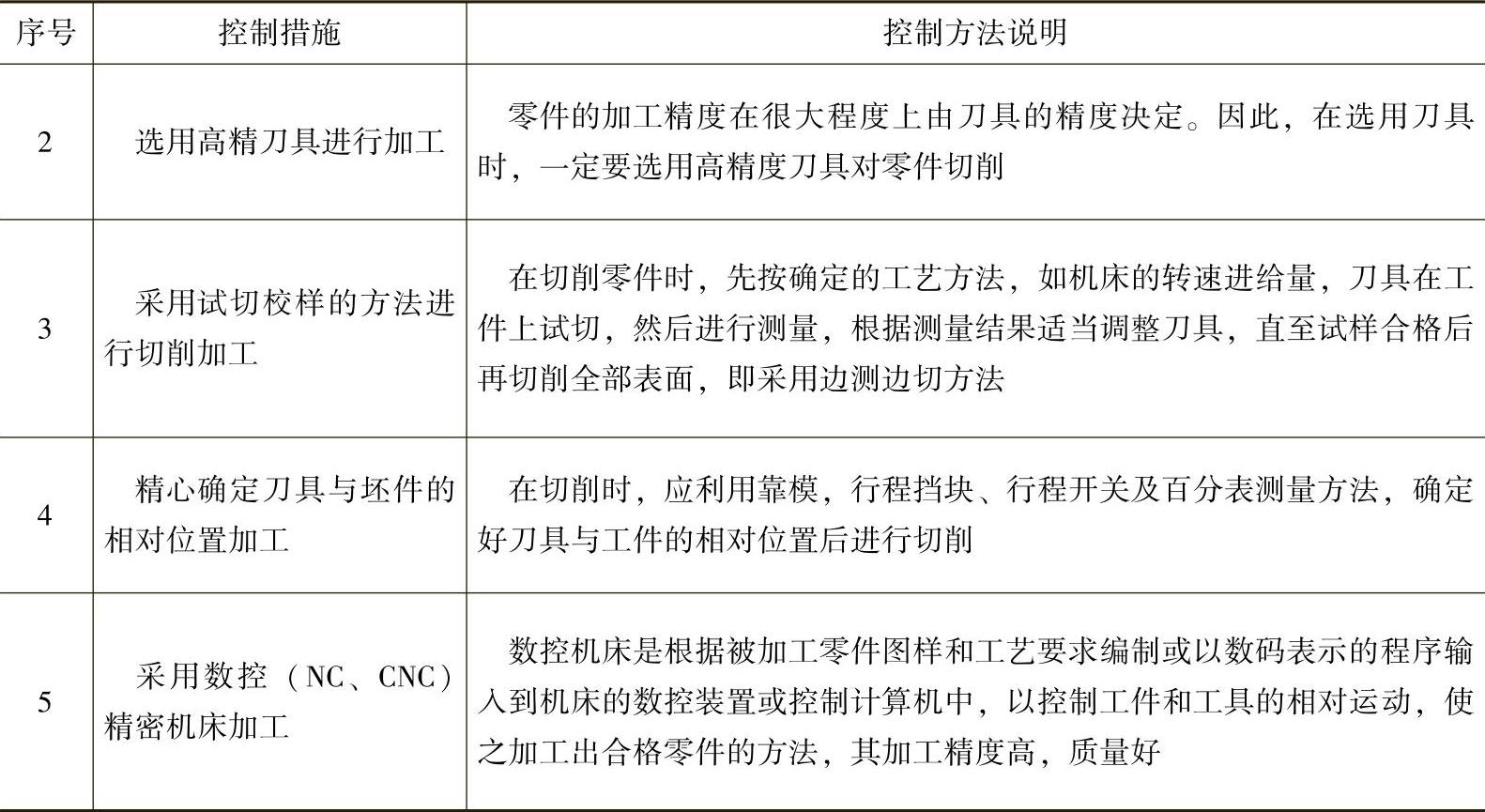

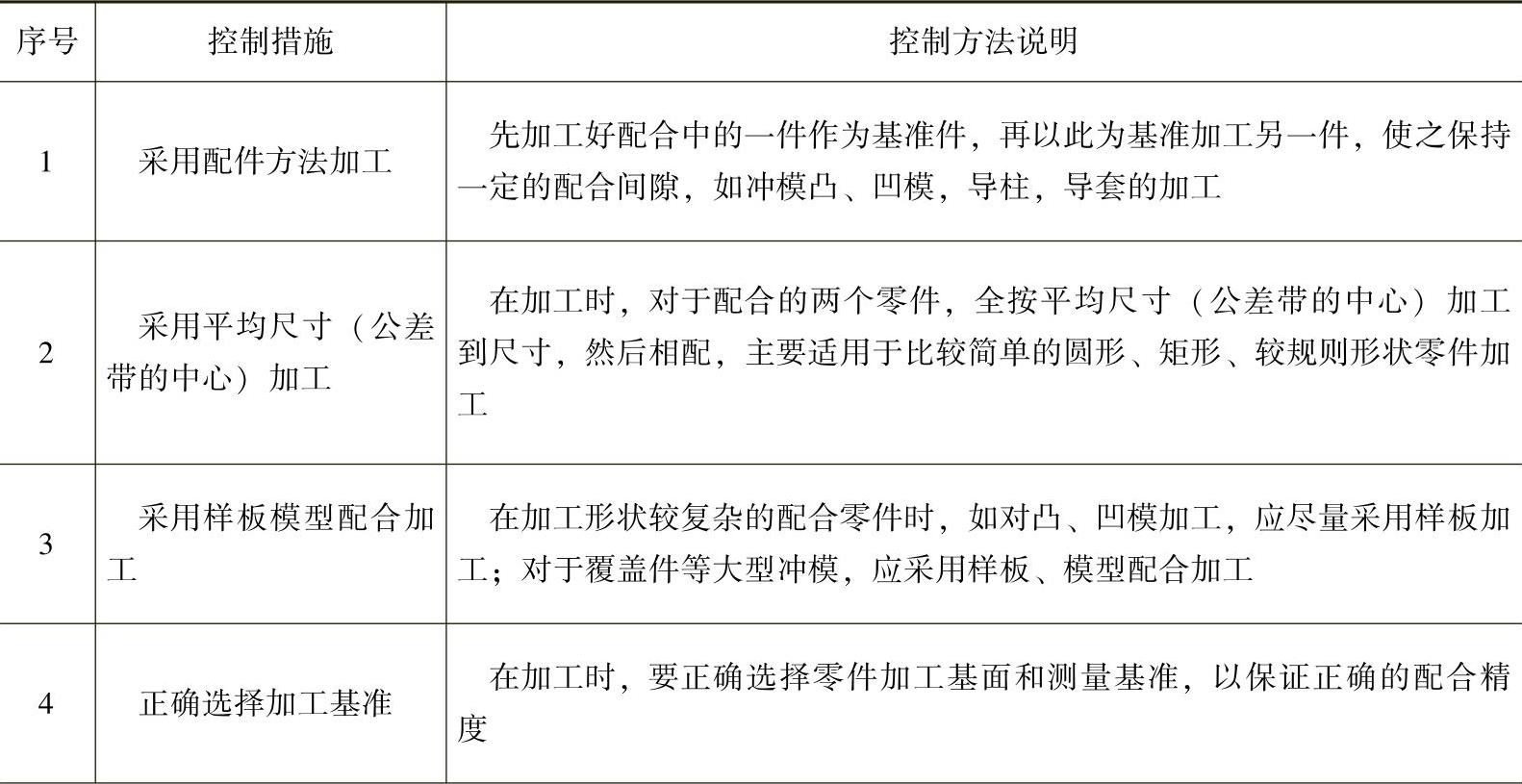

2.配合尺寸控制

在模具生产中,常遇到零件与零件间的相互配合,如导柱与导套、凸模与凸模固定板的配合等。加工这类零件时,一定要保证这些零件间的相互配合精度,才能确保模具装配后的质量。而在模具设计图样中,大多采用IT6级配合精度,只有少数情况下才采用IT5~IT4级(精密或无间隙冲模)或IT9级(模柄与上模板)精度配合。对于非配合,多采用IT14~IT16级精度。同时,为便于加工又多采用基孔制配合。故在加工这类零件时,请参照表7-11所示的控制方法。

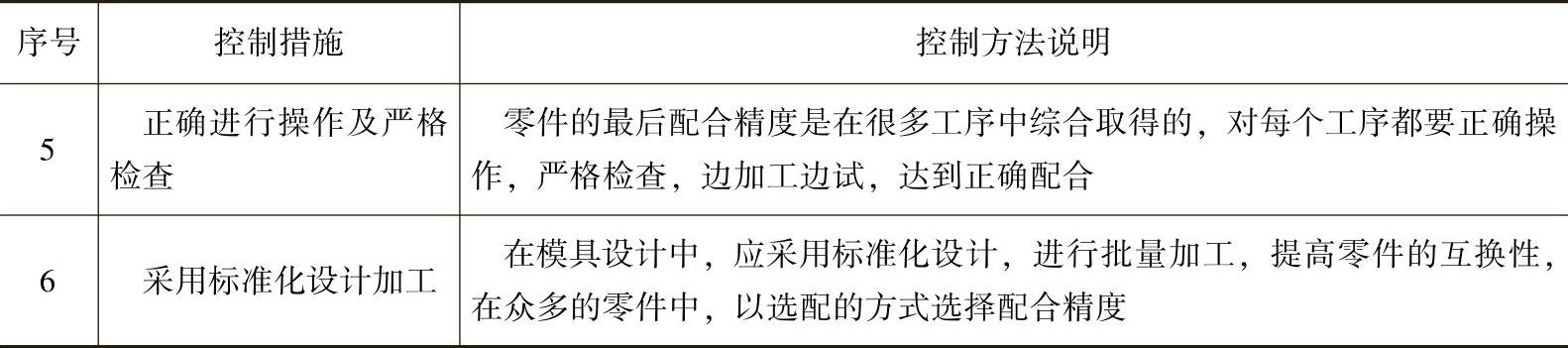

表7-11 模具零件配合尺寸的控制

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。