热固性塑料注射模设计程序及方法,基本上与设计热塑性塑料注射模等同。但在设计时要注意以下要点。

(1)注射设备的选择

热固性塑料注射模一般应选用专用注射机,这是因为其注射压力要求较高,而且料筒温度应在90~160℃范围内,况且模具与注射机间要加隔热垫,勿须使用冷水道冷却。

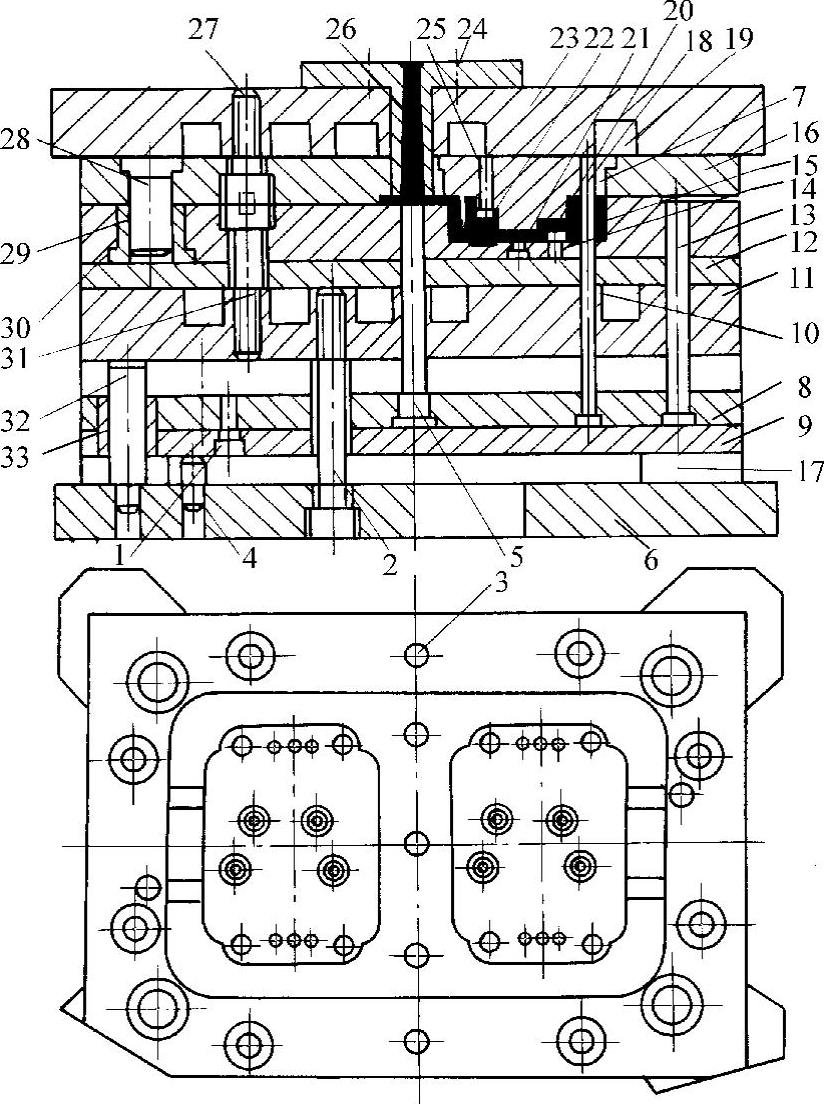

图6-6 热固性塑料模基本结构

1—调整螺钉 2、4、27、31—螺钉 3—销钉 5—拉料杆 6—动模座板 7—定模 8—顶杆支承板 9—顶杆垫板 10、14、18、20、21、22、25—型芯 11、23—加热板 12—动模垫块 13—顶杆 15—动模 16—定模固定板 17—支承板 19—加热器 26—浇口套 30—动模板 28、32—导柱 29、33—导套

(2)模具的分型面

接触面尽量要小,并且要平整,表面粗糙度Ra要小于0.2μm。模具在闭合时,分型面间应尽量无缝隙,在流道末端要开设排气槽。

(3)模具的型腔与型芯设计

其表面硬度要求55HRC以上,要采用9MnV、CrWMo等优质钢材;脱模斜度要小,一般为15′~1°;其表面粗糙度Ra﹤0.20μm,最好要求镀铬抛光。

(4)模具的浇注系统

1)浇注系统流道截面尺寸尽量要小,以节约材料,缩短固化时间。即分流道为圆形断面时,直径取4~8mm;为梯形断面时,宽度取4~7mm。深度2/3宽度值,斜度应为20°,底角半径取1mm;为半圆形截面时,其半径取3mm。

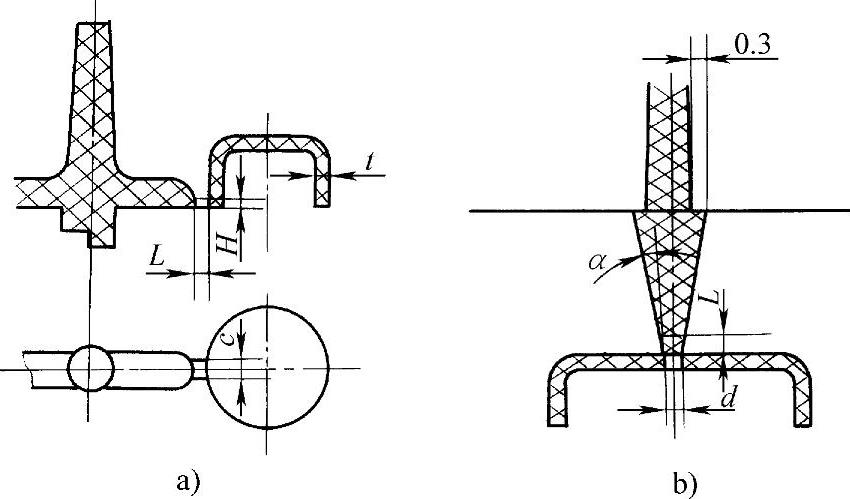

2)浇口形式一侧采用点浇口式侧浇口形式,如图6-7所示。若采用图a侧浇口时,其深度H取0.2~0.5mm;长度L取1~2mm;宽度C取2~5mm;若采用图b点浇口时,其d取0.4~1.5mm;L取0.5~1.5mm;α取6°~15°,并要在与塑件连接处设0.5~0.3mm圆角。

(https://www.xing528.com)

(https://www.xing528.com)

图6-7 热固性塑料注射模浇口形式

a)侧浇口 b)点浇口

3)浇口套应采用耐磨材料,并要求热处理淬硬。

(5)锁模力校核

热固性塑料注射模的锁模力P锁应按下式校核:

P锁≥(0.6~0.8)σ·A

式中 σ——模内应力(MPa),酚醛塑料为30~40MPa,氨基塑料为40~60MPa,聚脂塑料为10~20MPa;

A——塑件与浇注系统水平投影面之和(mm2)。

(6)推出机构

1)尽量采用顶杆顶出,其顶杆与模板配合间隙应为0.01~0.03mm范围内。

2)顶出距离要足够大,并保证推出空间,消除模内的飞边及废屑。

3)顶出机构要设有导向装置,以保证推出精度及减少顶杆损坏、磨损。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。