注射模的浇注系统是指从主浇道的始端到型腔之间的熔融塑料通道。其作用是将加热后熔融的塑料填充到模具型腔内,并在填充及凝固过程中将注射压力传递到型腔塑件各部位而得到的要求的成品塑件。

1.浇注系统结构构成

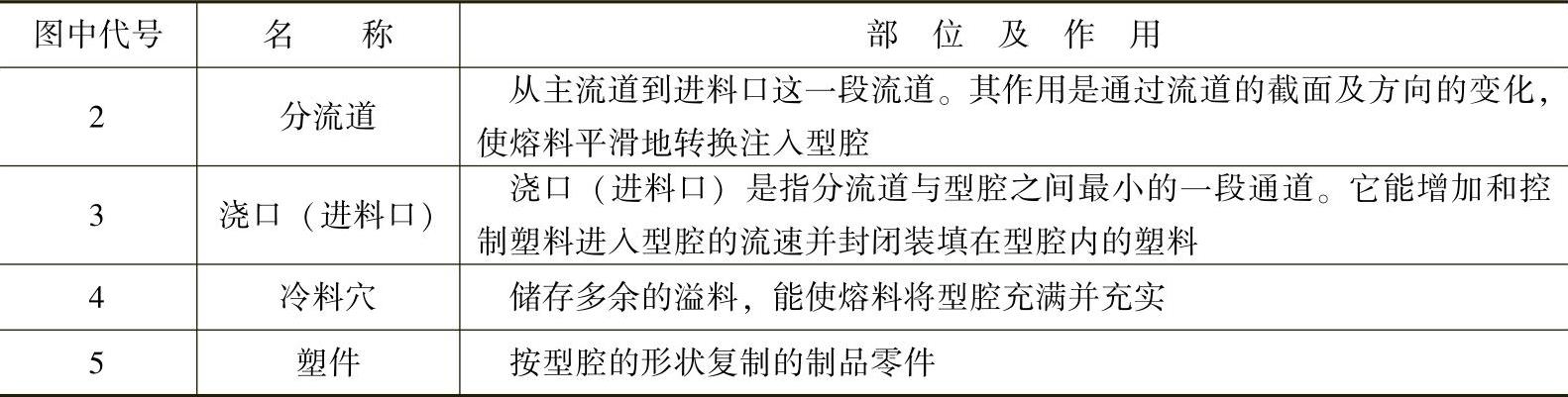

浇注系统结构组成见表6-7。

表6-7 浇注系统结构组成

(续)

2.浇注系统设计原则

1)浇口套应设在不影响塑件外观质量的部位。

2)浇注系统应适应塑料的成形特性,以确保成形周期及塑件质量。

3)浇注系统应根据型腔数的多少及布局确定开设部位,尽量与型腔对称。

4)浇注系统尺寸,应根据成形塑件的形状及尺寸确定。

5)浇注系统应尽量采用短的流程,以减少热量及压力损耗,节约原材料。

6)浇注系统应有良好的排气,并防止型芯的变形及嵌件的位移。

7)浇注系统的确定要考虑注射模的安装尺寸,防止单边安装。

8)浇注系统的设计,要考虑便于修整浇口,以确保塑件质量。

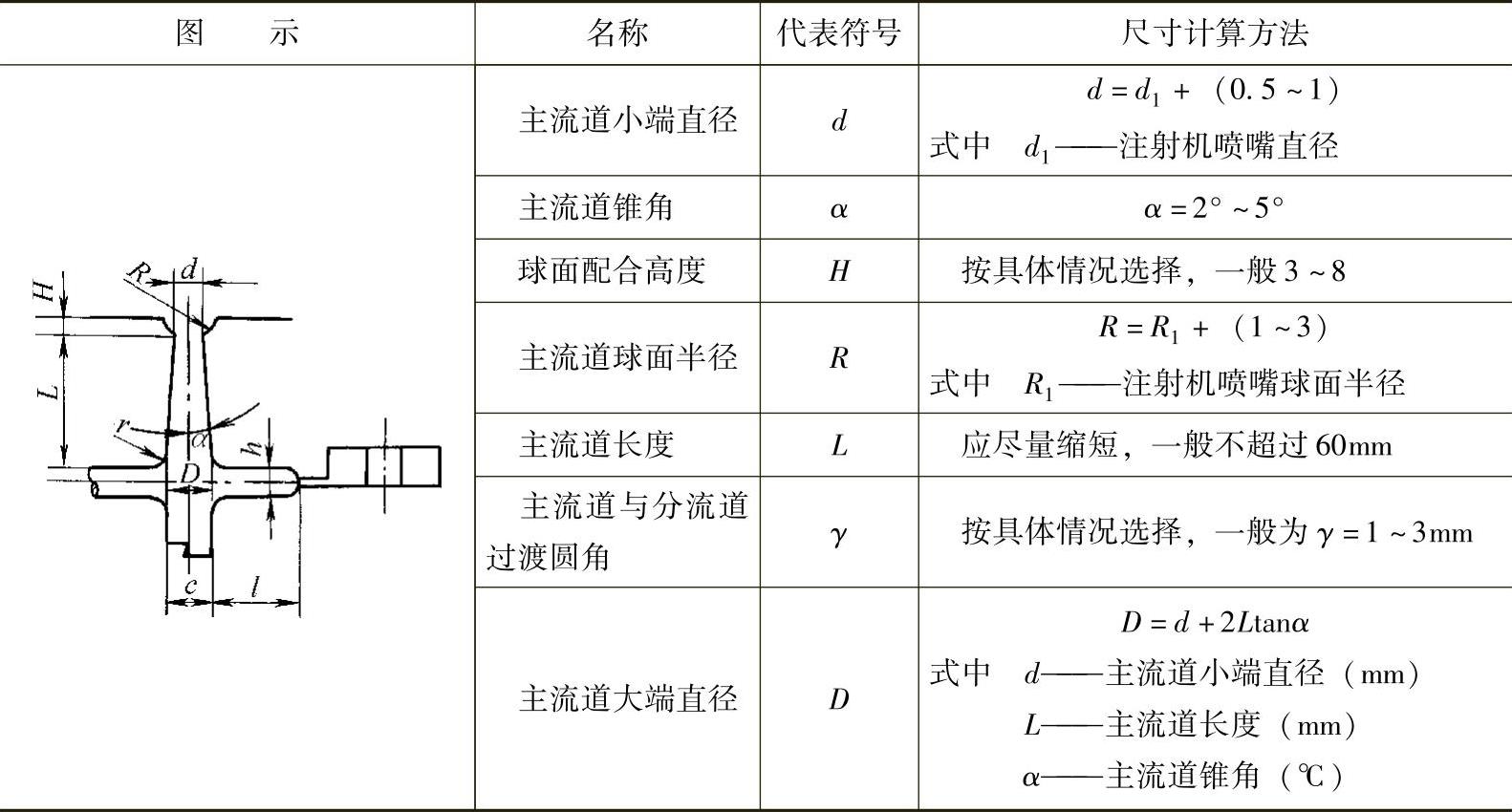

3.主浇道形状与尺寸计算

主浇道是指从注射机喷嘴与模具接触部位开始到分流道为止的一段通道。在卧式注射机或立式注射机上,主流道垂直于模具的分型面。主流道一般设计成圆锥形,以便于塑件成形后,凝余料从主流道顺利拨出。而对于安装于角式注射机上的注射模,主流道与分型面平行一般要设计成圆柱形直接开设在模具定、动模分型面上。主流道的结构形式及尺寸计算,参见表6-8。

表6-8 主流道的形状和尺寸推荐 (单位:mm)

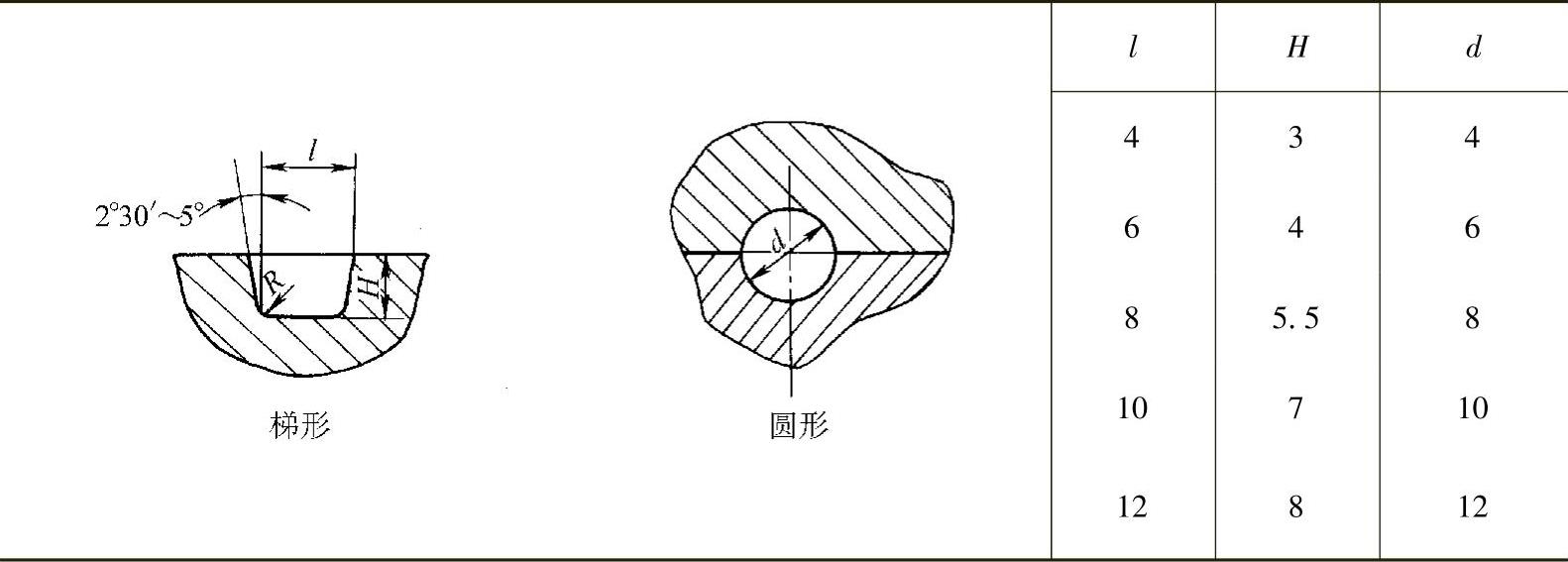

4.分流道形状与尺寸计算

分流道是指主流道与浇口(进料口)之间的一段通道。分流道一般采用圆形或梯形截面,其作用是通过流道截面及方向变化,使熔料能平稳地转换流向注入型腔。分流道的形状和尺寸计算方法见表6-9。

表6-9 分流道结构形式及尺寸计算 (单位:mm)

在设计时,分流道应平衡布置。特别对于多型腔模具,应尽量使其布置均匀,使熔料能同时到达每个型腔进料口。并且,其分流道的截面积应为各进料口截面之和。各分流道的截面积和长度应与塑件相适应,即大塑件取大截面短流道、小塑件取小截面长流道,以保证成形不同形状和重量的塑件诸型腔能同时充满。

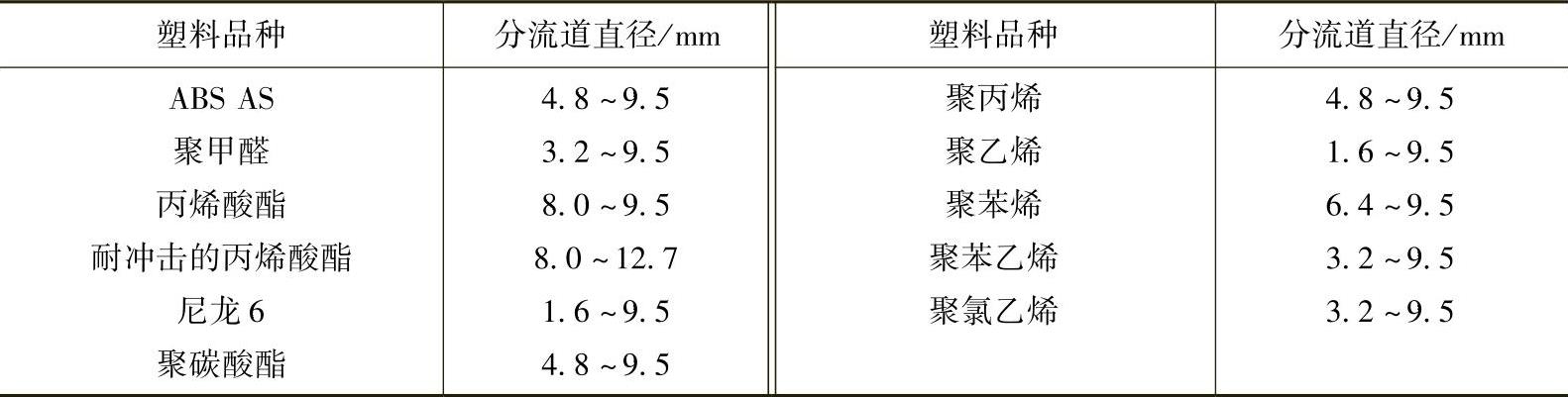

分流道应采用梯形及圆形,表面粗糙度Ra﹤1.6μm,并要平衡式排列、表6-10(A)(B)为推荐尺寸,供设计时参考。

表6-10 (A)常用分流道系列尺寸 (单位:mm)(https://www.xing528.com)

表6-10 (B)常用塑料分流道推荐尺寸

5.浇口形式及尺寸确定

浇口又称进料孔,是指连接分流道与型腔间的最短的熔料通道。它的作用是调节塑料进入型腔的流速、并用来封闭装填在型腔内的塑料,确保塑件质量。

(1)浇口位置选择的原则

在设置浇口(进料口)位置时,应遵循下述原则:

1)浇口应设置在能使各型腔的各部位各角落都能同时充满的位置。

2)浇口应设置在塑件较厚的部位,以使熔料能从厚断面流入到薄断面,以利于料的填补。

3)浇口应设置在有利排除型腔气体部位。

4)浇口应设置在避免塑件表面产生熔合纹,即要求较光洁的表面。

5)浇口应设置在能使熔料沿细长型芯轴向均匀进料,以防止细长型芯受热而变形。

6)浇料口应设置在避免熔体断裂而影响塑件表面外观的部位,更不要设置在塑件在使用时,承受弯曲载荷或冲击载荷的部位。

(2)浇口尺寸确定

浇口的截面积一般为分流道截面的3%~9%,其截面形状多为矩形,宽度与深度比应为3∶1,或者设计成圆形;浇口的长度约为1~1.5mm。在设计进口时,应取较小尺寸值,以便试模时进行逐步修正到合适为止。

(3)浇口结构形式

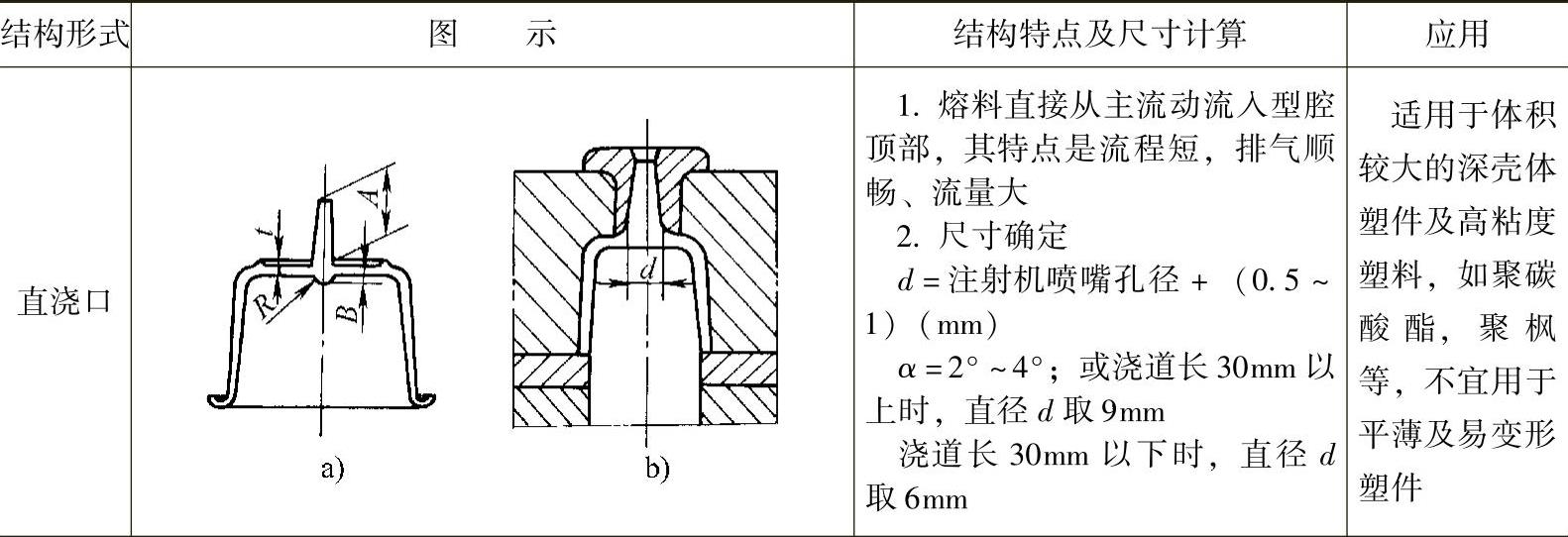

浇口结构主要有直浇口、点浇口、侧浇口及环形浇口多种形式。其结构特点及应用范围参见表6-11。

表6-11 常用浇口结构形式特点及应用

(续)

6.冷料穴的设计

冷料穴的作用是储存因两次注射间隔而产生的冷料头及熔体流动的前沿冷料,以防止冷料进入型腔而影响制件质量。

冷料穴常设计在主流道的末端,即主流道正对面的动模上(卧式或立式注射模),直径稍大于主浇道大端直径,以利于冷料的流入。直角式注射机使用的模具冷料穴即为主流道的延长部位。

冷料穴常用结构形式见表6-12。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。