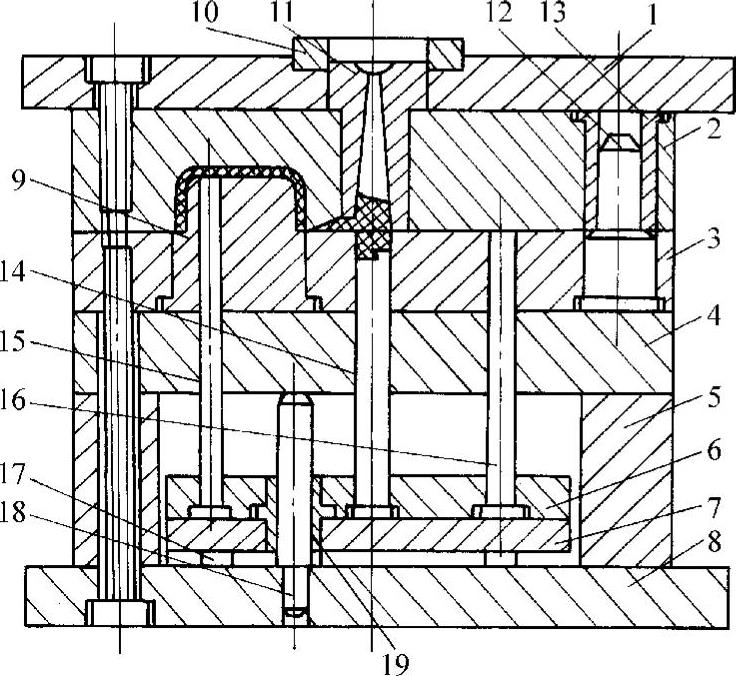

注射模的结构是根据选用的注射机类型、规格和塑件本身的形状结构特点决定的。通常注射模是由定模、动模及推料三部分组成。成形塑件时,在注射机作用下,动模与定模的闭合构成型腔和浇注系统,成形塑件;开模时,定模与动模分开,由推料机构推出固化成形的塑件,完成整个塑件成形过程。如图6-2所示,为一热塑性塑料注射模基本结构形式。分型面将模具分成动模和定模两部分。采用侧浇口,一模两腔,一次可成形两个塑件制品,可应用在立式或卧式注射机上。

模具的定模部分由定模板1、定模2、浇口套11、定位环10、导套13组成;动模部则由动模固定板(动模模套)3、动模型芯9、动模垫板4、支承板(垫块)5与动模板8组成;而卸推料部分由顶杆固定板6、顶杆垫板7、拉料杆14、顶杆15、复位杆16组成。为了使模具工作平稳。动模、定模工作时位置准确。定模、动模采用导柱12、导套13导向、定位。而动模推料部分,用导柱18、导套19导向,确保推料及开模、合模的可靠性、平稳性。

图6-2 塑料注射模基本结构(https://www.xing528.com)

1—定模板 2—定模 3—动模固定板 4—动模垫板 5—支承板 6—顶杆固定板 7—顶杆垫板 8—动模板 9—动模 10—定位圈 11—浇口套 12—导柱 13—导套 14—拉料杆 15—顶杆 16—复位杆 17—支承块 18—导柱 19—导套

推出机构采用了支承块口以调整顶料板活动空间的位置及顶出力的大小。

模具的动作与成形塑件机理及工作过程是:当模具在工作时,首先将定模固定在注射机定模安装板上,动模安装在动模安装板上,并将注射机喷嘴用定位圈10定位对准浇料口后,将定模、动模合模、锁紧,开启注射机活塞,将在料筒内的熔融塑料以高压、高速挤入动模与定模合模后所组成的型腔中,使其充满、保压、保时冷凝固化后,再开启动模,并在复位杆16作用下,使定模、动模分开,返回原位。此时,由于推料系统作用,使得冷凝固化成形后的塑件在顶杆15、拉料杆14作用下,将塑件在动模内卸下。在第二次合模时,又在复位杆16作用下,动模、定模又恢复到合模位置,准备下一个塑件注射成形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。