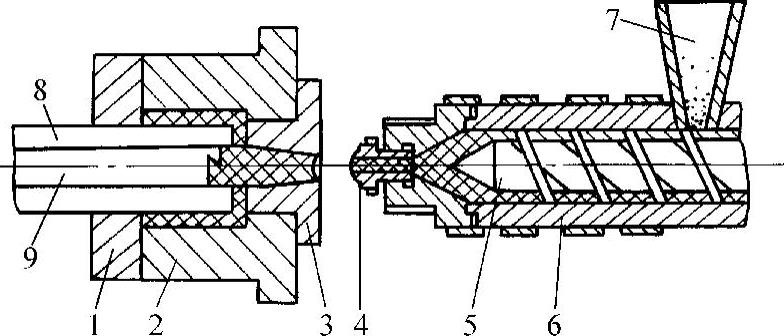

图6-1 注射模成形塑件工艺过程

1—动模脱料板 2—定模 3—浇口套 4—喷嘴 5—螺杆 6—料筒 7—料斗 8—动模型芯 9—拉料杆

塑料注射成形的工艺过程如图6-1所示。它是将固态塑料通过注射机螺杆5旋转,将其在料斗7中漏入料桶6中,并输送到料筒前部聚积,由于料筒6是在加热状态下始终保持在90~100℃温度范围内,故粉料在受热并在螺杆不断搅拌下熔融,达到粘稠状态。此时,开动连接在螺杆后面的活塞。则熔融的塑料即以高压、高速通过料筒喷嘴4和安装在注射机定模上的模具定模部分的浇口套3及浇注系统浇道注入模具型腔而充满。熔料在模具型腔内冷却、固化到一定时间后,便制成与型腔相应的制品塑件。此时,注射机锁模机构松压,并带动模具的动模板使动模与定模分开,并由注射机上的顶出机构,推动动模部分的顶件机构,将制件顶出模外,完成整个塑件注射成形过程。

采用注射成形塑件的工艺特征是:

1)注射成形所使用的设备为塑料注射机。其注射机分柱塞式及螺杆式两种形式。注射量在60cm3以下时,使用柱塞式注射机。而对于注射量较大的塑件,应采用螺杆式注射机,其螺杆主要起搅拌、混料作用。注射可由注射机自动按程序完成,便于实现自动化生产。(https://www.xing528.com)

2)注射成形所采用的模具称为塑料注射模。其模具沿分型面可分为定模与动模两部分。安装时定模以定位圈或浇口套与注射机定模安装板定位安装孔相配合,固定在注射机定模安装板上,而动模则紧固在注射机动模安装板上。注射时,靠定模、动模的紧密合模而形成型腔,注入熔融塑料而成形塑件,并一次成形制品,勿需再加工。

3)塑件成形时,要经过塑料送料→塑料熔融→模具合模→压制注射→冷却保压→开模卸件六个阶段。每个阶段都相互连接,依此循环进行批量生产。

4)塑件的成形,主要依靠模具组成的型腔来完成,故只要模具能制做出符合制品形状的型腔,即可注射出相应形状的复杂制品零件,其操作容易,勿需较高的操作技艺。

由此看来,注射模是注射加工的基础,是成形塑件制品的重要工艺装备。这就要求模具设计者要精心设计,以达到最佳的经济效益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。