在设计塑料模时,其模具结构一定要适应压力机的结构及性能。即模具的成形总压力、开模力与脱模力以及模具的安装条件,模具的闭合高度,必须要和所选用的压力机相适应。

1.模具成形压力确定

模具成形压力是指在压制塑件时,能使塑件成形所需的压力。其压力大小,直接关系到压力机规格型号的选用。

(1)压缩模成形压力

压缩模成形压力可按下式计算:

P成=qFnK

式中 P成——压缩模成形压力(kN);

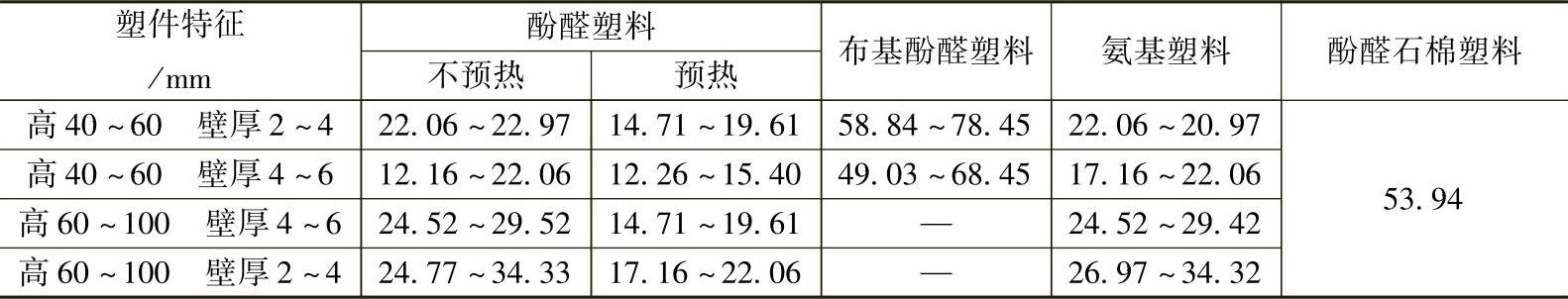

q——塑料成形的单位所需压力(MPa),见表5-2,或根据塑件特征在表5-45中选择,一般为15~30MPa;

F——单个型腔的投影面积(cm2);

n——型腔个数;

K——压力系数,一般取K=1.1~1.2。

表5-45 各种塑件所需单位压力 (单位:MPa)

(续)

注:表中数值仅供设计时参考。

(2)压注模的成形压力

压注模的成形压力可按下式计算:

P成=q·F

式中 P成——压注模成形压力(N);

q——压注压力(N/cm2),见表5-46;

F——加料室截面积(cm2)。

表5-46 各种塑料所需压注压力

2.开模力计算

模具的开模力是指使上模与下模合模后所需分开力的大小。其计算方法为:

P开=K·P成

式中 P开——开模力(kN);

P成——模具成形压力(kN);

K——压力系数。对于形状简单零件在配合环不高时,取0.1;配合环较高时取0.15;塑件形状复杂时可取0.20。

3.脱模力计算

模具的脱模力是指塑件从型腔取出时所需的脱力大小,其计算方法是:

P脱=F·A(https://www.xing528.com)

式中 P脱——塑件脱模力(N);

F——塑件与金属的结合力(N/cm2),其中纤维矿物质可取5N/cm2;玻璃纤维、酚醛塑料可取15N/cm2;

A——塑件侧面积之和(cm2)。

在进行模具设计时,所试算出的模具成形压力必须要小于所选用压力机的公称压力P机,而所需的脱模力P脱,要小于压力机额定顶出力Pd。

4.模具闭合高度确定

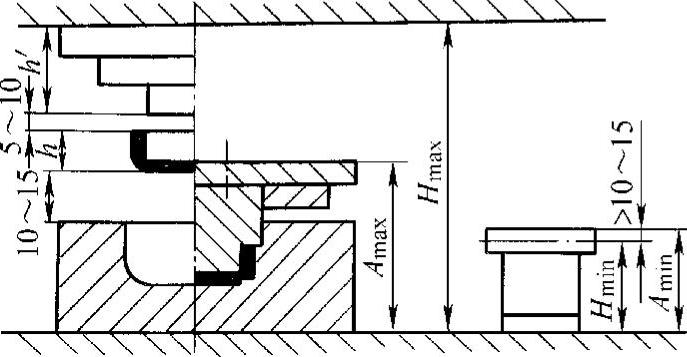

在设计模具时,模具的闭合高度(图5-17)应与压力机工作台行程及开模距之间满足下述关系:

Amax≤Hmax-h′-h-(5~10)

Amin≥Hmin+(10~15)

式中 Amax——模具最大闭合高度(mm);

Amin——模具最小闭合高度(mm);

Hmax——压力机上、下工作台最大开距(mm);

Hmin——压力机上、下工作台最小开距;

h——塑件最大高度(mm);

h′——凸模高度(mm)。

5.模具上、下座板尺寸确定

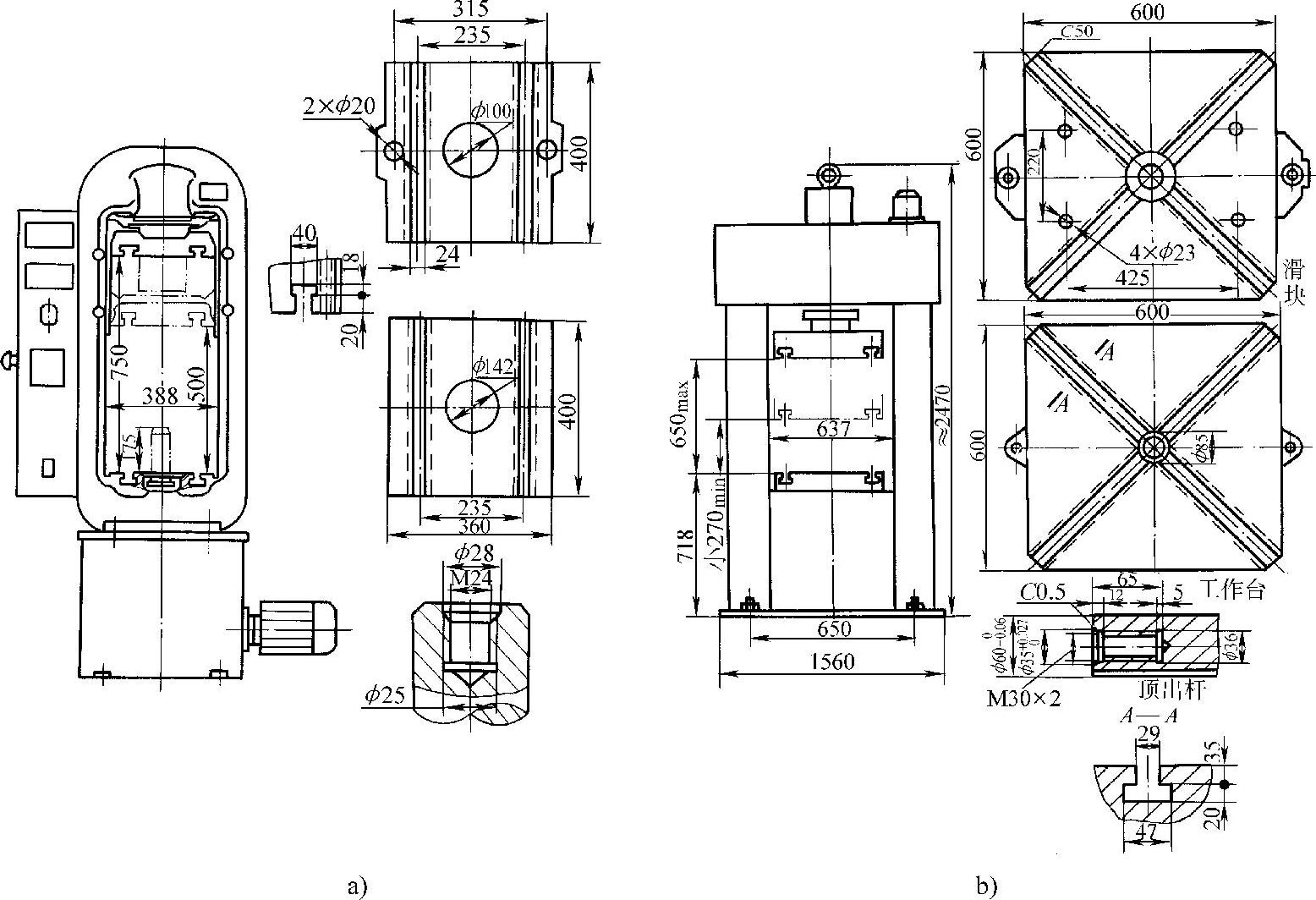

在设计模具时,应根据所选用压力机规格、结构来确定模具上、下模座的相应尺寸及固定孔位置。模具的宽应小于压力机立柱或框架的距离,以便于模具能顺利安装。同时,模具最大外形尺寸应小于压力机工作台面尺寸。其压力机工作台面尺寸,可从使用说明书中查取,如图5-18a为SY71—45,b为Y71—100液压机工作台面尺寸,供设计选用。

图5-17 模具闭合高度与压力机工作台行程关系

图5-18 液压机工作台面结构与尺寸

a)SY71—45液压机 b)Y71—100型液压机

6.模具的推出机构行程确定

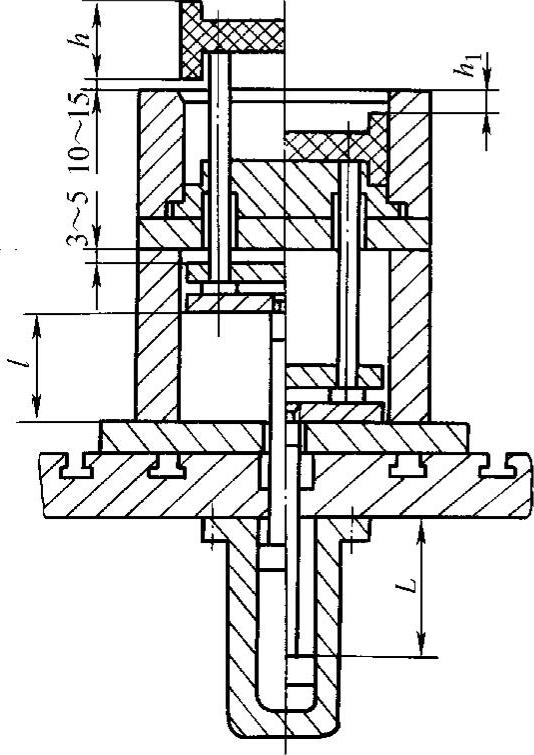

在设计模具时,模具所需的推出行程(图5-19、图中l),应小于压力机最大顶出行程(图中L);同时,模具的尾轴应与压力机顶杆螺纹一致。即

L>l

式中 L——压力机顶出最大行程(mm);

l——塑件需要推出高度(mm)。

或L=H+h+(10~15)≥l

式中 H——塑件最大高度(mm);

h——塑件需加料腔上平面的高度尺寸(mm)。

图5-19 模具推出机构行程与压力机最大顶出行程关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。