压注模的加料装置主要用存放定量的塑粉,并对其进行加热成熔融状态。加料装置主要由柱塞、加料室组成。由于其工作时要承受一定的压力和热量,故其加料室与柱塞要有一定的强度,体积也不宜过大,以免热量损失而影响压制质量。

1.加料室结构设计

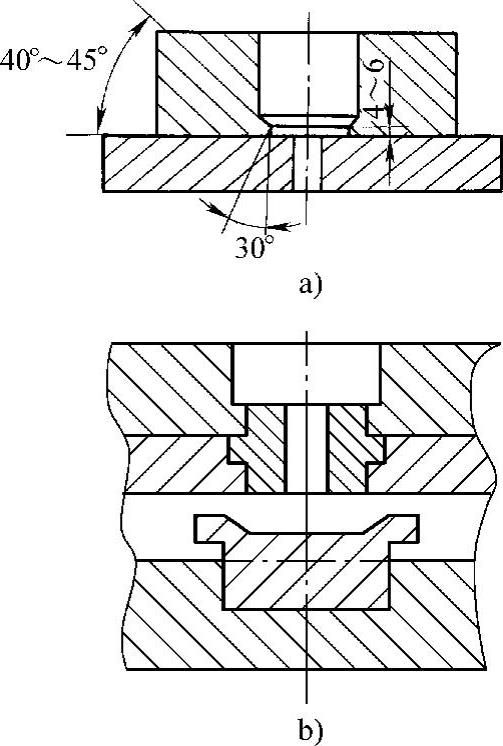

加料室外形一般设计成圆形,以便于加工、其内部型腔断面形状与塑件形状有关,若圆形塑件,应设计成圆形断面,而多型腔时,常用矩形断面。其结构如图5-10所示。

图5-10 加料室结构

a)移动式压注模 b)固定式压注模

(1)加料室断面积计算

1)移动式加料室断面积A:

A=(1.1~1.25)M

式中 M——塑件与浇注系统投影面积之和(cm2)。

2)专用液压机用固定压注模加料室断面A:

A=1000P/q

式中 P——柱塞加压用的压力机辅助缸的额定压力(kN);

q——挤塑单位压力,酚醛塑料一般为5000~7000N/cm2。

3)垂直分型面压注模加料室断面积A:

A=2M/cot(Q-ψ)

式中 M——塑件和浇注系统在垂直面上投影面积之和

(cm2);

θ——模套斜角,一般取θ>12°;

ψ——摩擦角,一般取ψ=8°。

(2)压料室容积确定

加料室容积V可按下式计算:

V=V1·K

式中 V1——塑料、浇注系统体积之和(cm3);

K——压缩比,见表5-12。(https://www.xing528.com)

(3)加料室高度确定

加料室高度H可按下式计算:

H=V/A+(8~15)

式中 V——加料室容积(cm3);

A——加料室断面积(cm2)。

(4)加料室位置确定

加料室位置应尽量布置在型腔中心位置上,即加料室中心应与进料口中心一致。但当浇口设在塑件的侧面时,会产生压力偏斜,这时,应考虑多型腔压制。

2.柱塞结构设计

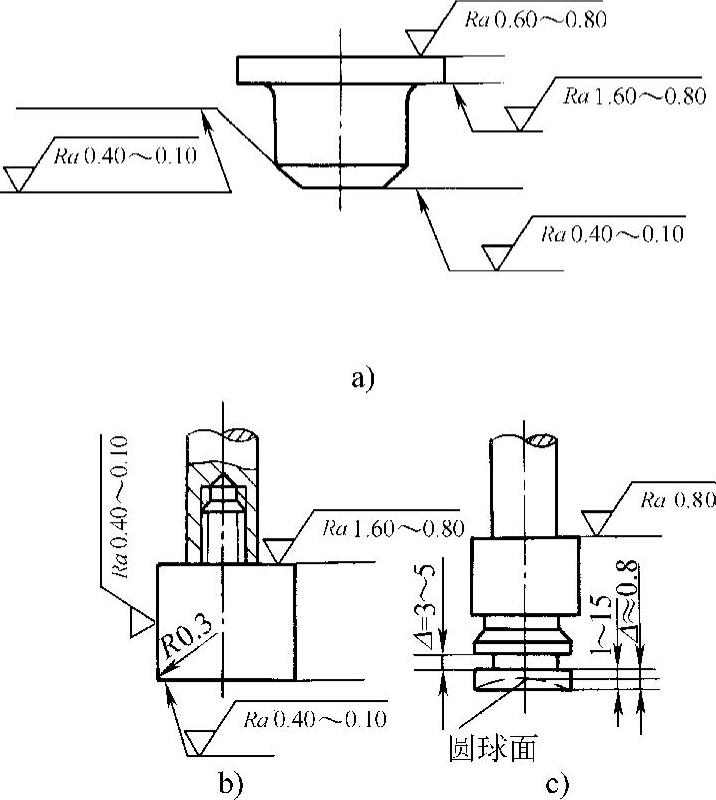

柱塞的作用是将加料室的塑料压入浇注系统,并挤入型腔。其结构如图5-11所示。

图5-11a常用于移动式压注模,其特点是承压面积大,压制时较平稳,操作时也便于观察。图5-11b常用于专用压力机固定式压注模。对于大型固定式模具,为防止加料室内废料粘模或塑料卡住柱塞,应开有带料槽(图5-11c)。为了使塑料流动集中,柱塞端面应设计成圆球面。

柱塞的尺寸应根据加料室尺寸来决定,其淬火硬度,不能小于50HRC。大量生产时柱塞表面应镀硬铬,其镀层不应小于10μm。

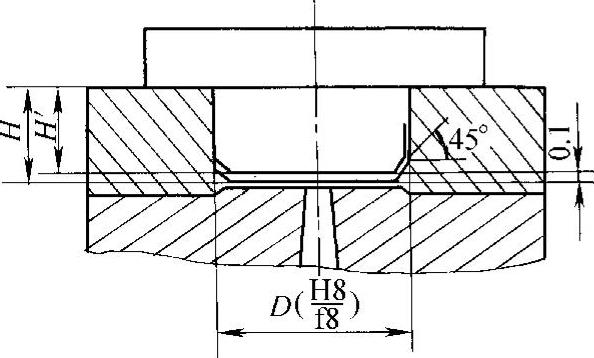

3.柱塞与加料室的配合

柱塞与加料室的配合如图5-12所示,其配合应采用H9/f9间隙配合形式或采用间隙为0.05~0.1mm配合。配合高度H′应比加料室高度H小0.5~1mm(图5-12)。同时,在底部转角处配合后应留有0.3~0.5mm间隙。

图5-11 柱塞结构形式

图5-12 柱塞与加料室配合关系

在加料室与浇口之间一般应加工出定位凸台,其凸台高度一般为3~4mm、加料室与定位凸台的配合高度之差一般为0~0.1mm(图5-12)。

柱塞与加料室一般用T10A、Cr12、CrWMn等材料制成。其加工后的热处理硬度一般为45~50HRC,而表面粗糙度在配合部位应达到Ra0.040~0.10μm。

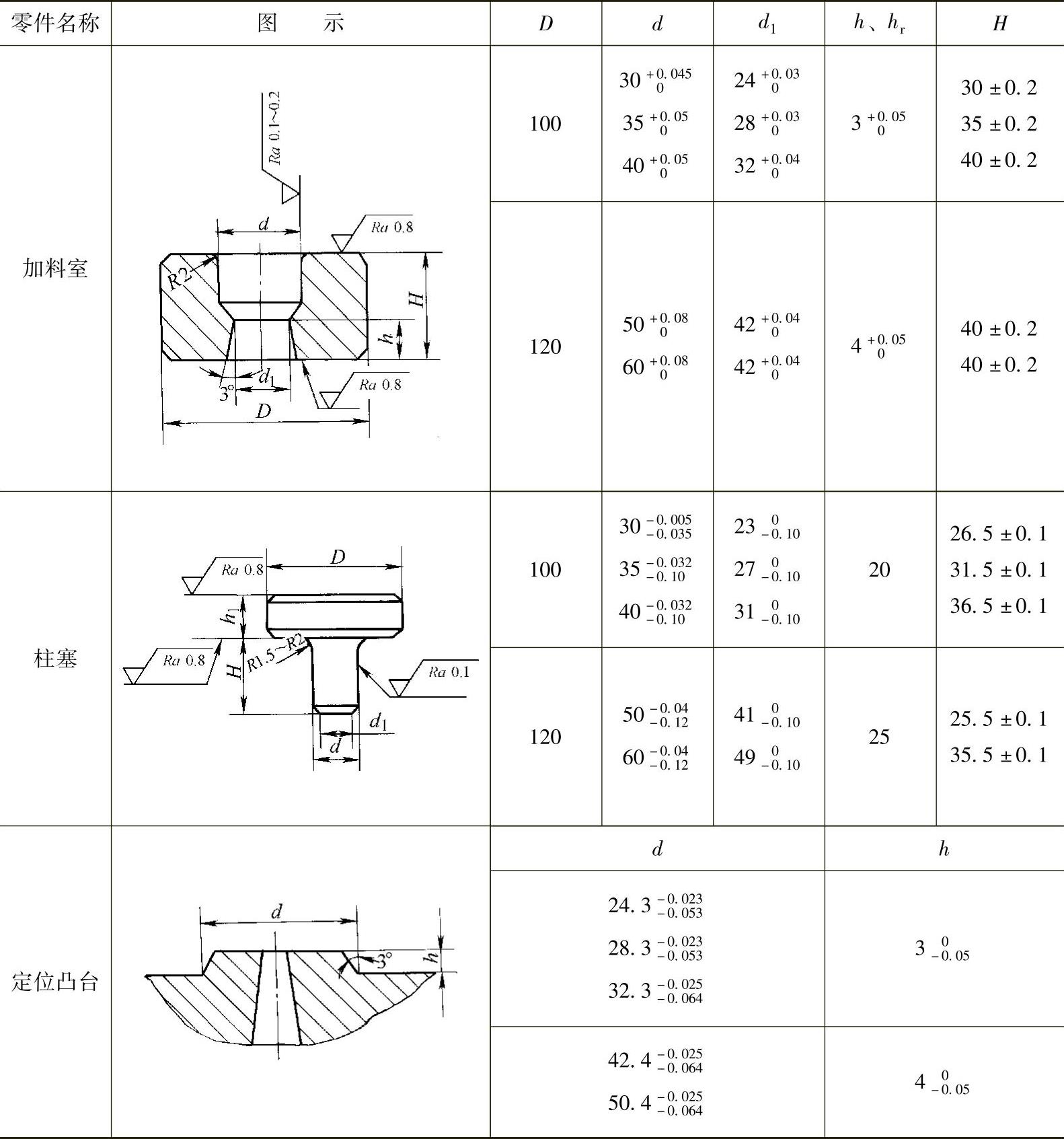

4.加料装置推荐尺寸

经实践,加料装置的加料室、柱塞与定位凸台推荐尺寸见表5-32。

表5-32 加料室、柱塞及凸台推荐尺寸 (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。