1.成形工艺过程

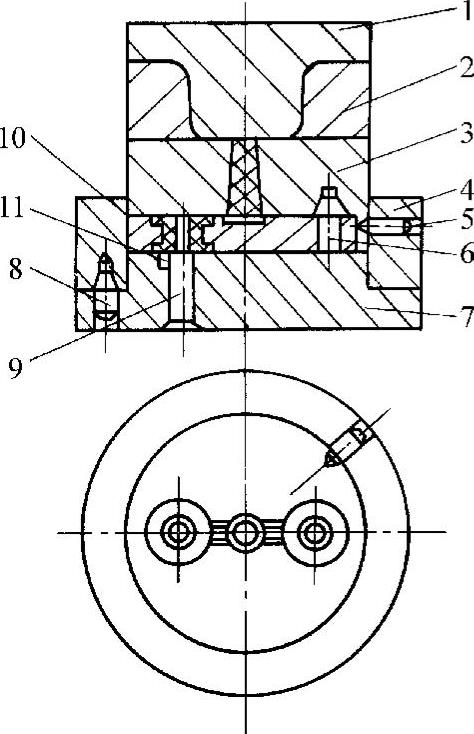

压注模成形塑件工艺过程大致分为三个阶段,如图5-8所示的线圈骨架压注模的工作过程是:

(1)准备阶段

将塑料用天平称重后,倒入加料室2内,并加热到可流动状态。

(2)施压阶段

将柱塞1在压力机作用下向下移动,并使之进入加料室2对熔融塑料施压,溶料即在压力作用下通过模具所开设的浇道被挤入模具型腔内,并经保压、保温后而固化成形。

(3)卸料阶段

塑件经保温、保压固化成形后,用开模专用工具将上、下模开启,再利用专用卸件工具将塑件顶出,并清理模腔及浇道和加料室,准备下一行程压制。

图5-8 线圈骨架压注模

1—柱塞 2—加料室 3—浇口套 4—模套 5—顶销 6、8—定位销 7—下模板 9—型芯 10—凹模 11—嵌件

2.成形工艺特征(https://www.xing528.com)

压注模成形塑件的工艺特征是:

1)压注成形的单位压力较高,即:

酚醛塑料:50~80MPa。

纤维塑料:80~120MPa。

环氧树脂等低压封装塑料:2~10MPa。

2)模具成形温度比压缩成形低,一般要求130~190℃,但要求在10~30s内迅速压注成形。

3)压注成形的塑件收缩率要比压缩模成形大,收缩方向也比较明显,如酚醛塑料若用压缩成形时,收缩率为0.8%,而用压注的方法成形时,要达到0.9%~1%。

4)模具闭合后,塑料被挤入型腔,分型面几乎不溢料,故塑件基本上无飞边,尺寸精度特别是高度方向上的尺寸精度要比压缩成形高。

5)压注模设有浇道,但浇口面积小,流料通过时由于产生摩擦生热使料温提高,故压出的塑件密实,质量比压缩成形好,同时,塑件成形周期短。

6)压注模采用的是上压式液压机,也可以是下压式或上、下压式液压机。其加料室可采用标准化,容易更换。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。