【摘要】:2)压缩模使用的压塑粉容积应比塑件体积一般大2.5倍以上。3)压缩模的加料室与型腔连通,没有多余的流道废料。4)压缩模可直接使用含有玻璃纤维布的增强塑料压缩成形,但成形压力较大。5)压缩模在每次压制成形前,都需人工称料、加料,并需要进行人工排气。8)压缩模工作时需始终加热,耗电量较大。

1.成形塑件过程

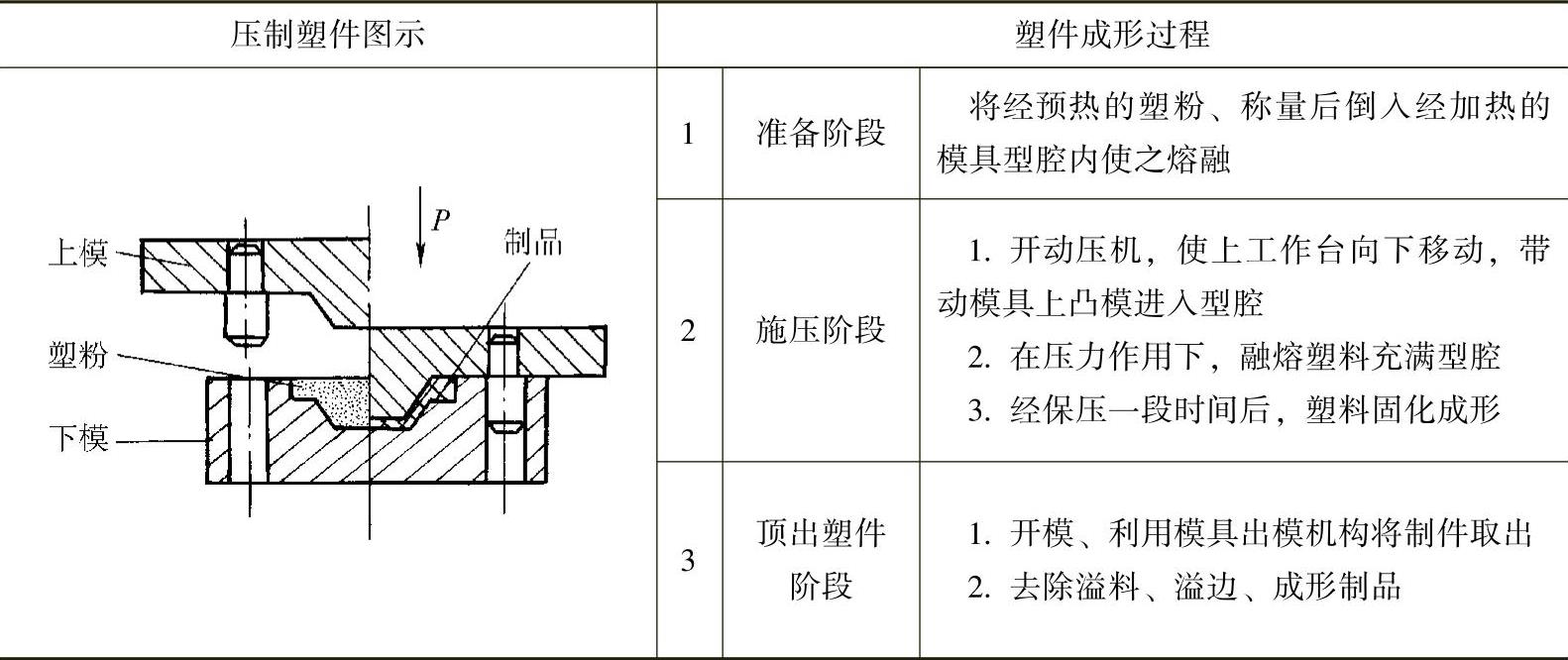

压缩模又称压胶模。制品在压制前首先应将模具加热至塑料能成形的温度范围内(一般为130~180℃),然后把事先经预热的塑粉放入模腔内加热,经合模后使上模型芯进入下模的凹模型腔内,熔融的塑料即在高温、高压下再经保温、保压一段时间后,在由凸模与凹模组成的型腔内塑化成形。其成形的过程见表5-1。

表5-1 压缩模成形塑件过程

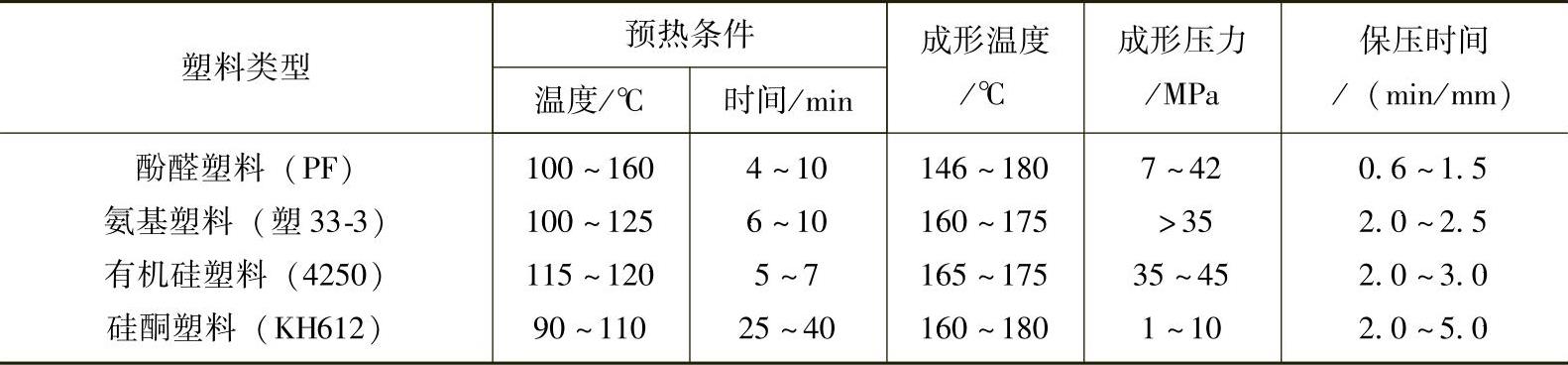

成形温度(模具温度)、成形压力和保压时间是压缩模压制成形的主要工艺参数,也是确保塑件质量及提高劳动生产率的重要因素。常用热固性塑料模成形工艺参数见表5-2。

表5-2 常用热固性塑料模塑成形工艺参数

2.工艺特征

采用压缩模成形制品零件主要有以下特征:

1)压缩模使用的设备一般为立式手搬机械压力机及立式液压机。(https://www.xing528.com)

2)压缩模使用的压塑粉容积应比塑件体积一般大2.5倍以上。

3)压缩模的加料室与型腔连通,没有多余的流道废料。

4)压缩模可直接使用含有玻璃纤维布的增强塑料压缩成形,但成形压力较大。

5)压缩模在每次压制成形前,都需人工称料、加料,并需要进行人工排气。

6)塑料有溢料溢出,故制件高度方向上精度较低。

7)形状复杂、薄壁、深孔制件难以成形,嵌件易移位,细长杆易变形。

8)压缩模工作时需始终加热,耗电量较大。

9)塑件脱模时摩擦力较大,型腔凹模及型芯凸模易磨损,故要求其要有高的淬火硬度。

10)压制制品零件周期较长,生产效率较低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。