【摘要】:压铸模由定模与动模组成型腔,其型腔与型芯注入压铸合金后,制成制品零件,是压铸模关键核心零件。这类型腔可直接在定、动模板上加工成形,其强度高、刚性好,铸件压铸后表面光洁,主要用于需型腔较浅,不太复杂的中小型铸件。图4-11 成形工作零件结构a)整体式 b)镶块式2.型腔与型芯尺寸计算压铸模型腔与型芯尺寸计算方法参见表4-21。表4-21 型腔与型芯尺寸计算(续)(续)注:1.表内收缩率值考虑了合金收缩和模具的膨胀率。

压铸模由定模与动模组成型腔,其型腔与型芯注入压铸合金后,制成制品零件,是压铸模关键核心零件。

1.型腔与型芯的结构形式

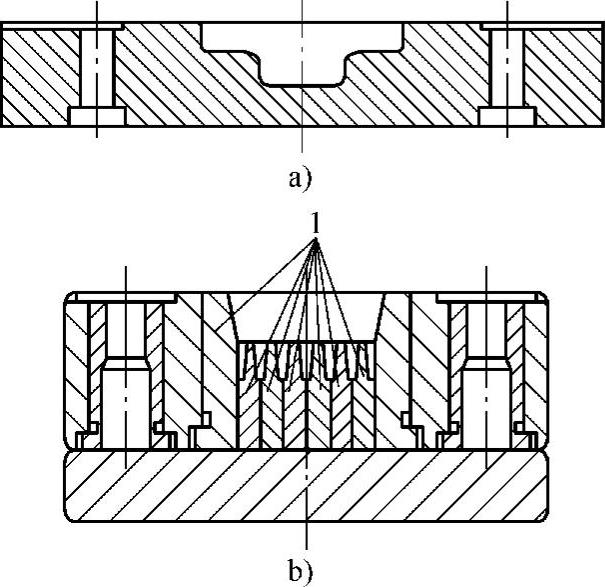

在压铸模中,型腔与型芯主要有两种结构形式。一种是整体式结构,如图4-11a所示。这类型腔可直接在定、动模板上加工成形,其强度高、刚性好,铸件压铸后表面光洁,主要用于需型腔较浅,不太复杂的中小型铸件。而图b所示为型芯镶块式结构,主要用于较复杂的制品零件。与定、动模套板镶拼时,一定要确保镶后密实、牢固,否则会影响制件的表面质量。

图4-11 成形工作零件结构

a)整体式 b)镶块式

2.型腔与型芯尺寸计算

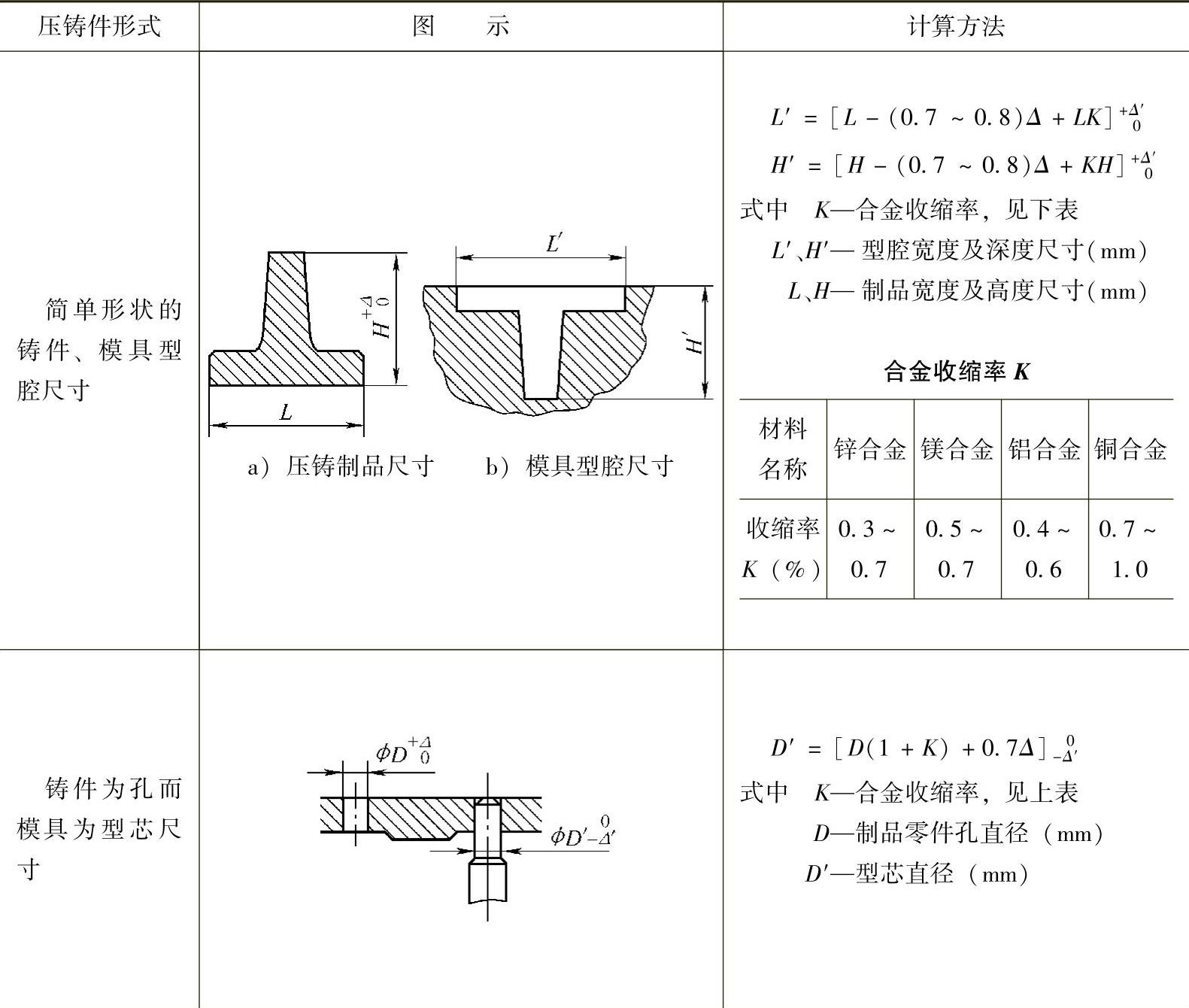

压铸模型腔与型芯尺寸计算方法参见表4-21。

表4-21 型腔与型芯尺寸计算

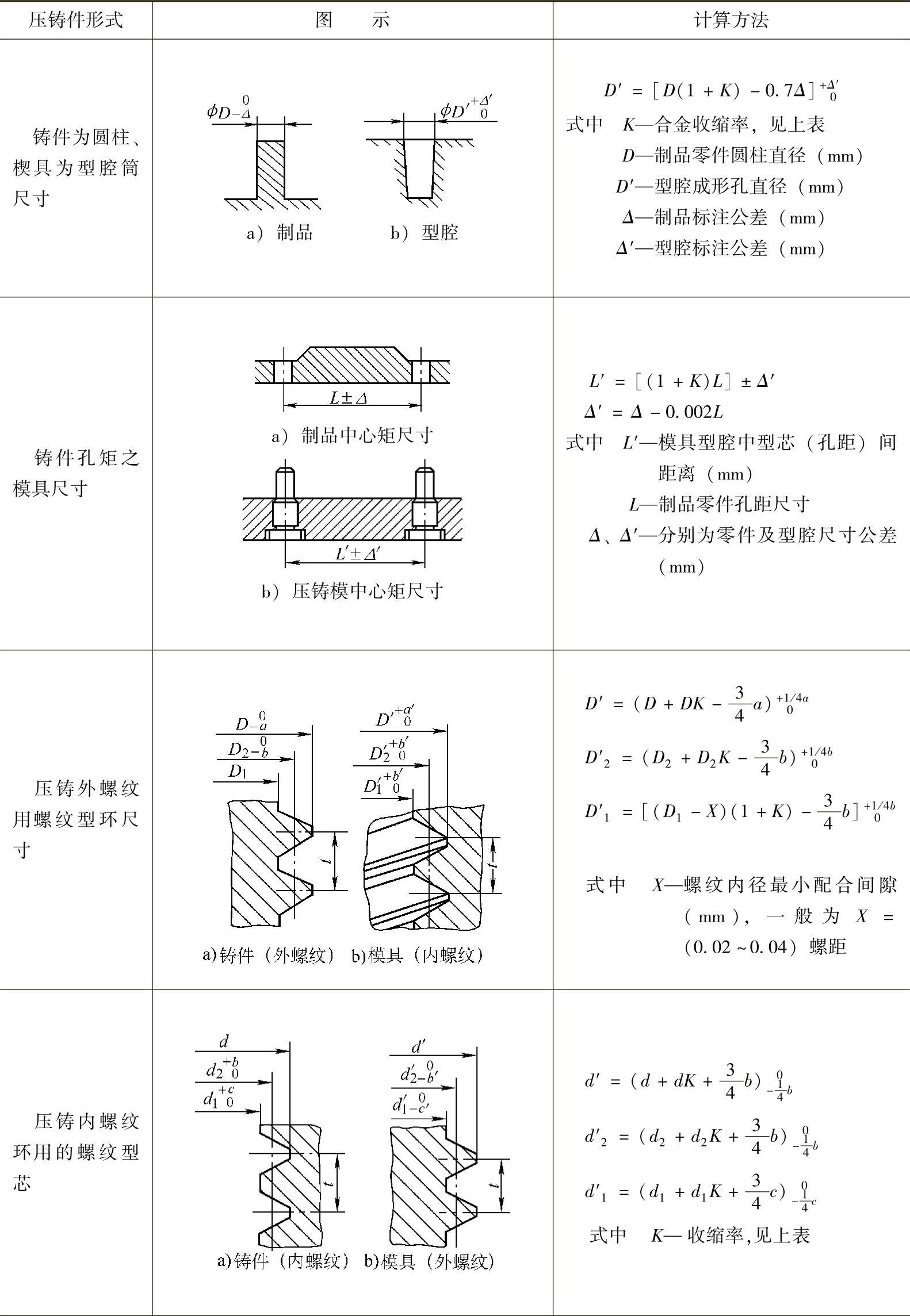

(续)

(续)

(https://www.xing528.com)

(https://www.xing528.com)

注:1.表内收缩率值考虑了合金收缩和模具的膨胀率。

2.设计时,可根据收缩规律,适当调整数据。

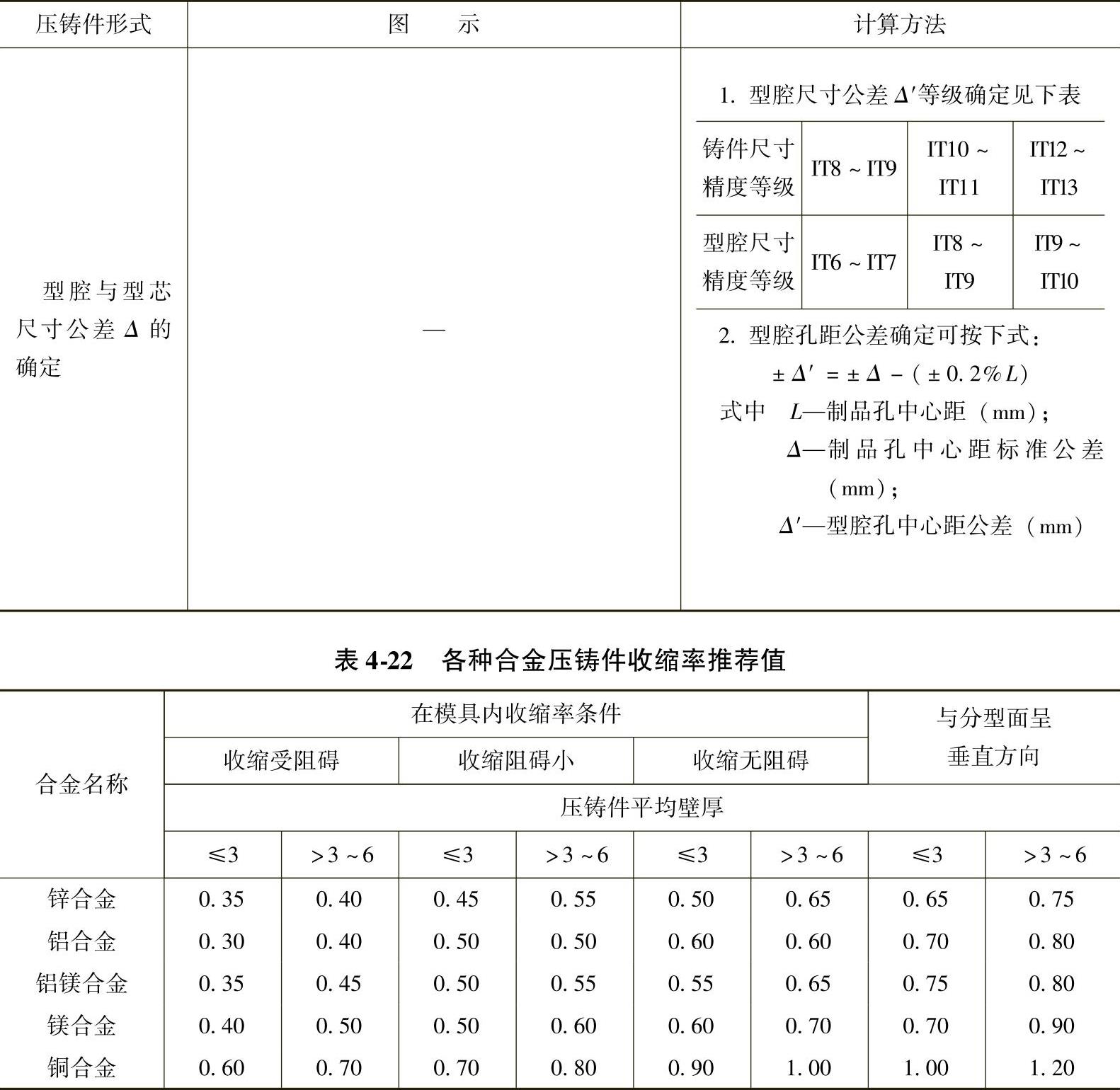

在使用表4-21选用收缩率时,除了可根据表4-22所示的根据制品在模具内收缩条件来选取外,还应参照下面的收缩率变化规律来选取:

1)包紧成型的零件,收缩率应取较小值。

2)壁薄的铸件较壁厚的铸件收缩率小。

3)尺寸大的铸件较尺寸小的铸件收缩率要小。

4)形状复杂的铸件要比形状简单的铸件收缩率要小。

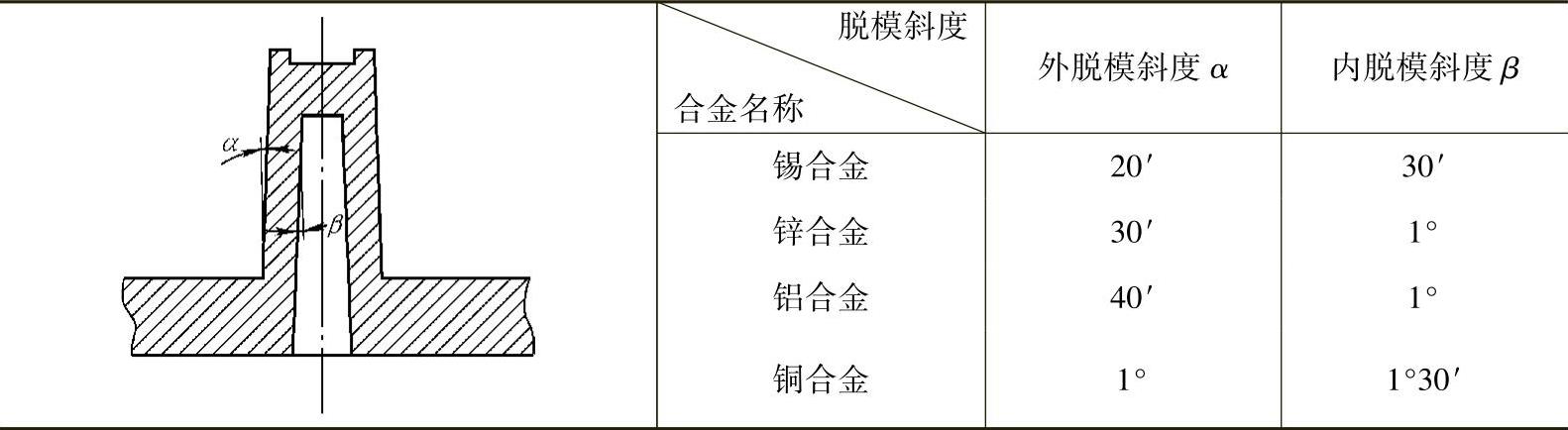

3.脱模斜度的确定

模具的脱模斜度在设计时,可参照表4-23所示的最小脱模斜度值选取。

在实际应用中,在不影响制品尺寸精度和表面质量的情况下,脱模斜度选取越大越容易出模,但也不能选得过大。一般模腔脱模斜度选在1°~1°30′范围内比较适宜。

表4-23 各类压铸合金最小脱模斜度

注:在设计时,应参照国家标准GB/T8844—2003压铸模技术条件规定的脱模数值选取。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。