在压铸过程中,熔融合金在压铸机压力作用下充填模具型腔的通道称为压铸模的浇注系统。如图4-8所示,图a是单腔铸件浇注系统,而图b是多件浇注系统结构。

图4-8 压铸模浇注系统

1—定模 2—动模 3—顶杆 4—分流锥 5—横浇道 6—内浇口 7—直浇道

1.浇注系统结构组成

压铸模的浇注系统一般设在定模的一侧,它主要由以下三部分组成,如图4-8所示:

1)浇注系统的直浇道部位如图4-8中7所示。它主要由压铸机上的喷嘴及模具上的浇口套组成。

2)横浇道如图4-8中5所示的部位。

3)内浇口如图4-8中6所示的部位,它是与型腔接触的部位。

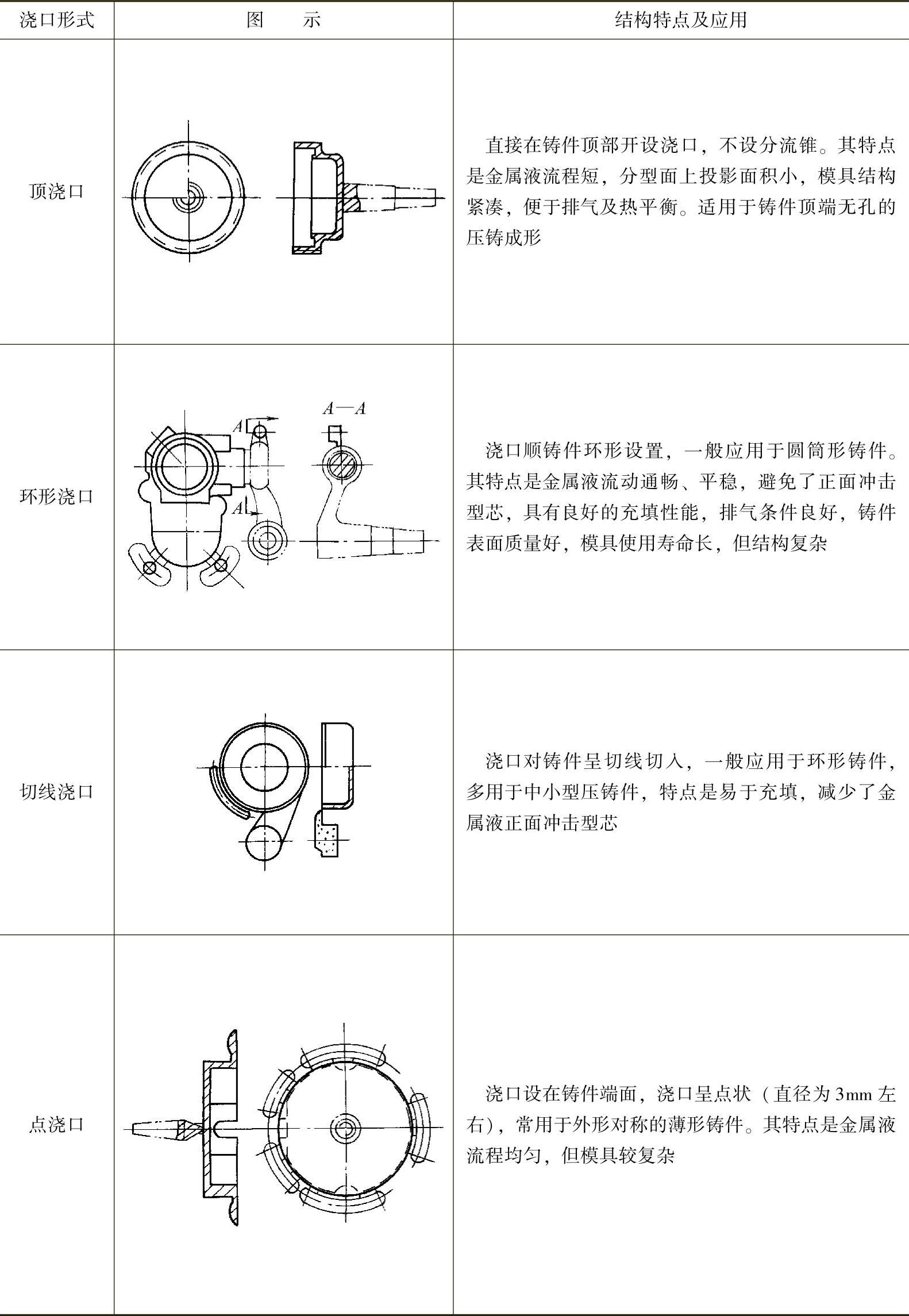

浇注系统按熔融合金进入模具型腔的部位和内浇口的形状,大体可分为侧浇口、中心浇口、顶浇口、点浇口、环形浇口与缝隙浇口等多种类型。各种浇口适用于不同结构铸件的需要,其形式可从表4-14中查取。

2.浇注系统的作用

浇注系统的作用,主要包括如下几方面:

1)浇注系统能引导熔融合金以一定方式充填模具的型腔并对熔融合金的流态、流向、排气条件、模具热分布、压力传递、充填时间与熔融合金通过内浇口的速度等起着重要的控制调节作用。

2)浇注系统是影响模具型腔充填状态和铸件内部及表面质量的重要因素。

3)浇注系统的合理与否,直接影响生产效率及模具寿命的长短。(https://www.xing528.com)

3.浇注系统主要类型

浇注系统常用类型及应用见表4-14。

表4-14 常用浇注系统的类型及应用

(续)

4.浇注系统设计要点

浇注系统是压铸模成形的重要因素。同时,也对生产效率的高低及模具的寿命有着重大影响。在设计时要注意以下要点:

1)设计前首先要掌握熔融合金的流态规律及充填特性。

2)要合理的选择各浇道形状和尺寸。设计时,对内浇口及横浇道,应留有设计余地,待试模时,修正合适后定型。

3)浇口的进口处,不应使金属有正面的冲击和发生逆流现象。

4)浇口应使金属均匀地流入型腔。内、外浇口连接处截面变化应均匀过渡。

5)外浇口截面积应大于或等于内浇口截面积。

6)对于薄壁及形状复杂的零件制品,应使内浇口厚度先选取最小值。厚度、宽度越小射入速度越大,效果越好。但对于厚壁零件可使浇口厚度及宽度放大,但应留余量,待试模时,试修合适。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。