压铸模常用结构形式主要有卧式及立式两种。但由于其进料浇口位置及形式不同,压铸模结构及组成形式又各有不同。但不论其结构怎样变化,大都是由动模、定模组成的成形零件、模体结构零件、导向零件及卸、推料零件组成。

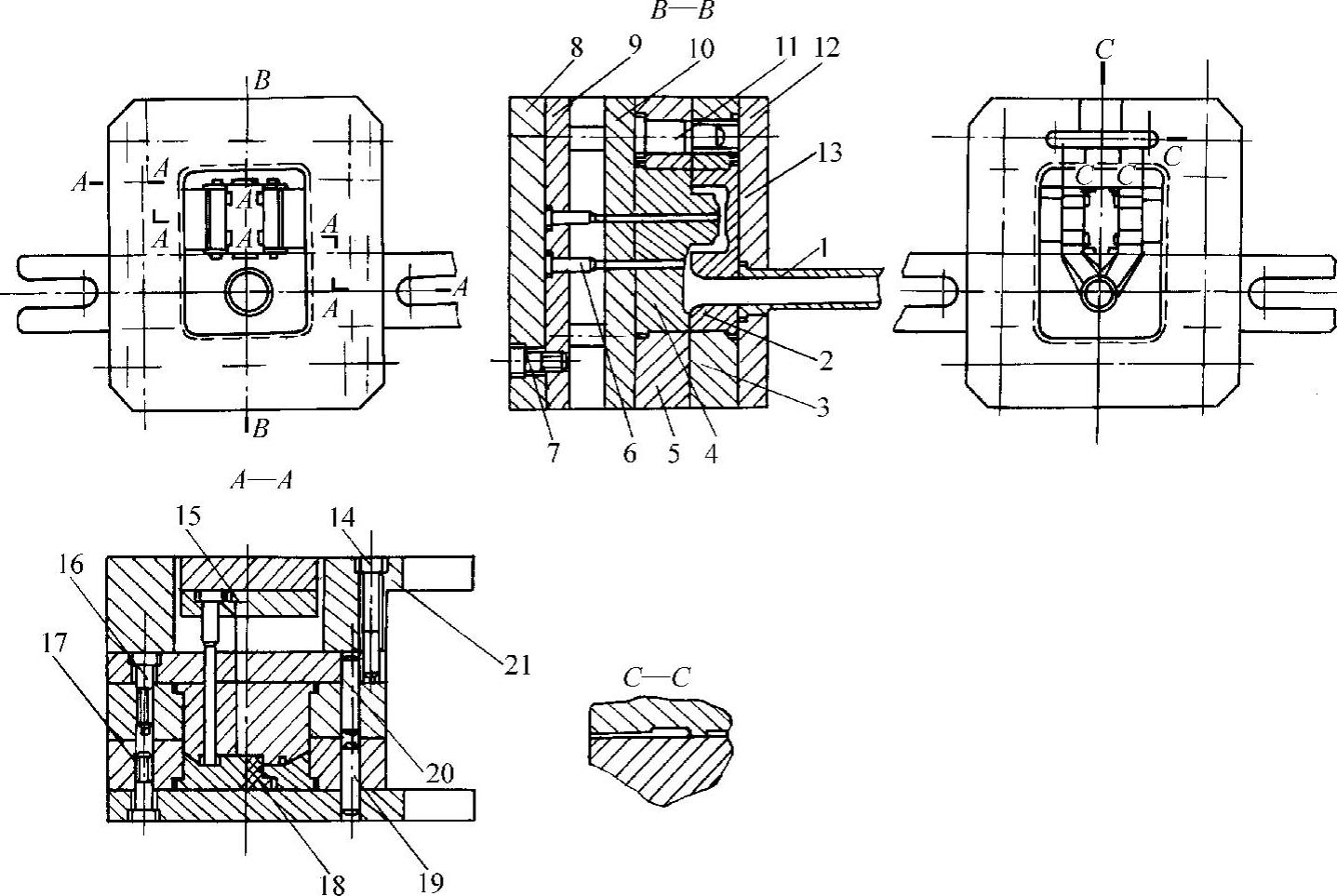

1.卧式偏心浇口压铸模

图4-1所示为一压铸铝合金仪表计度器支架的压铸模结构,采用的是卧式偏心浇口。其模具由动模、定模两部分构成,并由导柱11导套12做为导向,而制件压铸成形后由推杆6推杆固定板9、推杆垫板8及反推杆(又称复位杆)组成的推件复位机构开模、将制件推出。模具的定模部分由定模座板13、定模套板3及定模镶块2组成。在定模座板上嵌镶有浇口套1,直接由此压射熔融的合金。而动模部分由动模支承板21、动模垫板10、动模套板5及动模镶块4组成。其中,动模镶块4与定模镶块2组成型腔,以成形制件。

模具在工作时,首先使定、动模处于闭合位置,用料勺将熔融合金倒进浇口套内。开机后,液态合金在压铸机活塞推杆推动下,以高压、高速将合金经流道推进由定模镶块2与动模镶块4组成的型腔内,待保持一定时间冷却后,则金属液固化冷凝后就形成与型腔相符的零件制品。再开动压铸机,使推件复位机构动作,则反推杆15将动模,定模分开,而推杆6则把制品推出模外,完成整个压铸制件过程。再合模后,可开始第二个制件压铸。

此模具结构比较简单,动作可靠,一模可压制两件,操作方便。

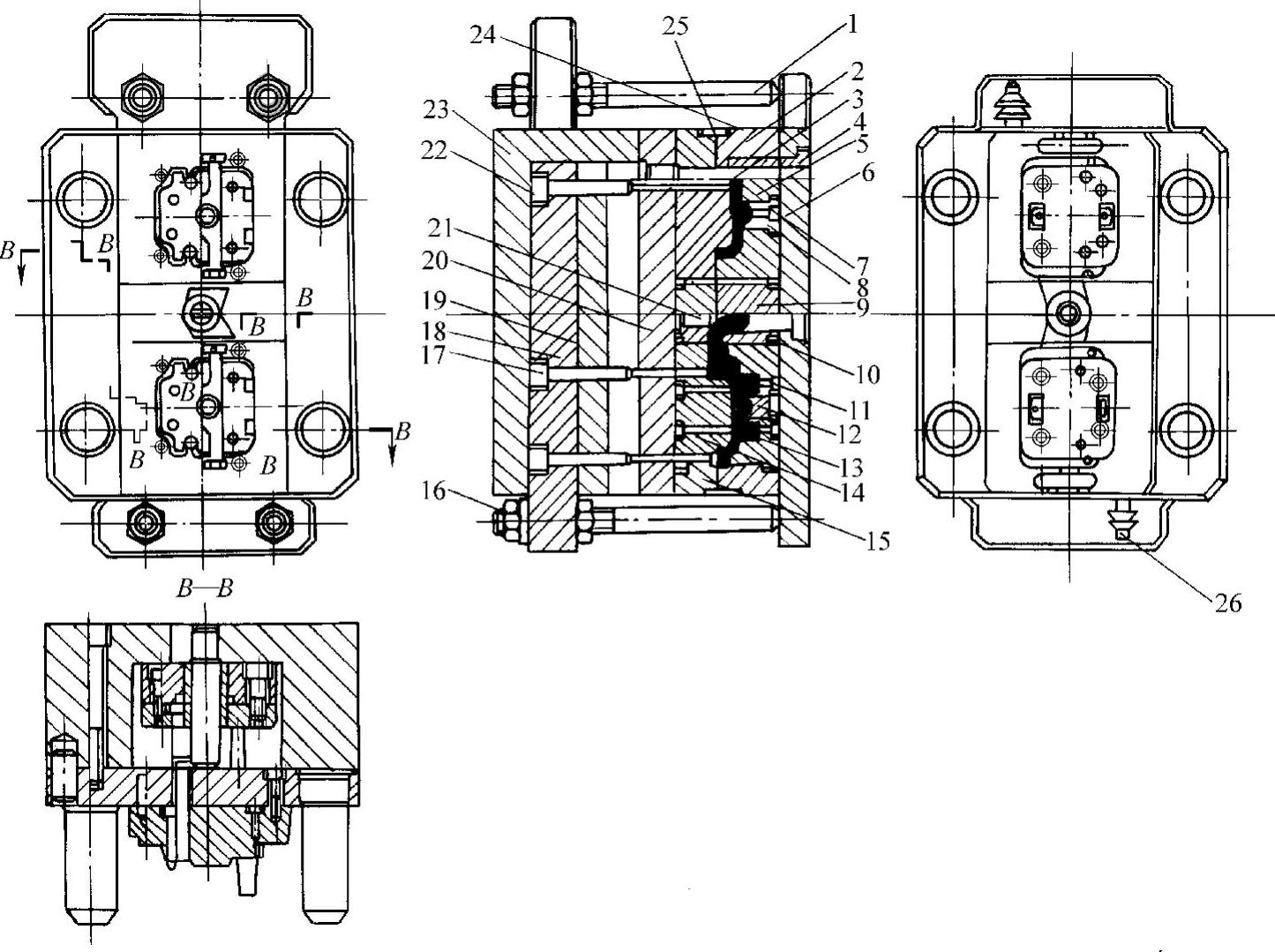

2.卧式中心浇口压铸模

图4-2所示为压铸电度表支架的压铸模结构。压铸合金为2号铝硅合金。其模具主要是由定模、动模、卸料装置三部分构成,并由导柱、导套导向。每一次行程,可以压铸两个零件制品,其模具结构特点是:

1)模具采用镶拼结构,其定模5、中模9、动模14,分别嵌镶在定模套2、动模套15内。因而,加工容易,并节约了贵重的金属钢材。

2)模具采用了四个导柱3、导套4进行导向,其定位准确,动作稳定。

3)模具的反推杆设在模体外面,并用四个反推杆,从而加大了反推作用力,并且使模具动模动作平稳。

4)模具浇口采用分流锥21对金属进行分流,使金属流动均匀,易充满型腔。

5)模具的卸料部分由顶件杆22以及顶杆支持板18、顶件垫板19构成,起推件卸料作用。

6)模具设有散热冷却水道,并由水嘴26通以冷水对模具散热,从而保证了制品零件的质量,提高了模具的使用寿命。

7)在模具定模上设有溢流槽(储废槽)及排气孔,以使多余废料及空气能及时的排除。

8)为了防止在压铸时,有废料从定模5和动模14贴合面喷出,故设计了保护板25进行安全保护。

图4-1 卧式偏心浇口压铸模

1—浇口套 2—定模镶块 3—定模套板 4—动模镶块 5—动模套板 6—推杆 7、16、14、17—螺钉 8—推杆垫板 9—推杆固定板 10—动模垫板 11—导柱 12—导套 13—定模座板 15—反推杆 18—铸件 19、20—销钉 21—动模支承板

图4-2 卧式中心浇口压铸模

1—反推杆 2—定模套 3—导柱 4—导套 5—定模 6—定模板 7、8、11、12、13—型芯 9—中模 10—浇口套 14—动模 15—动模套 16—螺母 17、22—顶件杆 18—顶杆支持板 19—顶杆垫板 20—动板 21—分流锥 23—底座 24—保护板螺钉 25—保护板 26—水嘴(https://www.xing528.com)

模具在工作时,首先使定模5、动模14处于闭合位置。将熔融的金属注入浇口套内,然后开动压铸机,液态金属合金在压力活塞的推动下,以较高的速度及压力经过内浇口推进到模具定模与动模组成的型腔内。待充满冷却后,液态合金便贴模凝固成形。此时,再开动压铸机,使动模回移,并在反推杆作用下将定模与动模分开。由于卸料机构仍停留在原来位置,顶件杆作用则将留在动模型腔内的制品零件推出模外,完成整个压铸过程。

此模具结构紧凑,动作可靠,适于大批量压铸件的生产。

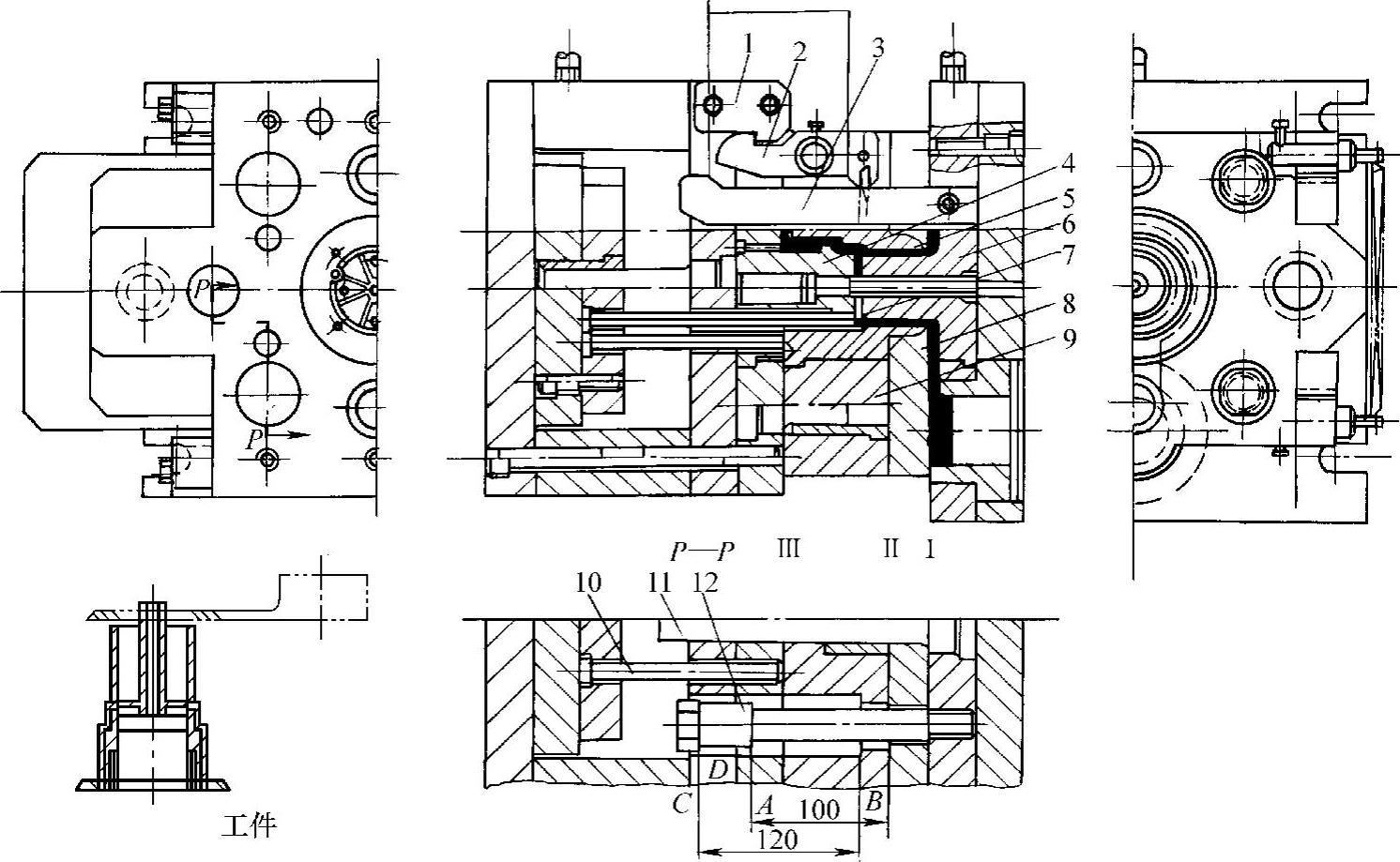

3.环心浇口压铸模

图4-3所示的模具,是压铸一具有三节高筒形、中心为细管状的油杯类零件。其结构基本上与普通压铸模相似,也是由动模4、定模6和卸退料装置等部分组成,并由导柱11导向,所不同的是:

1)模具采用了环形浇口全端面进料方式(如图所示),即熔融合金沿整个圆筒壁部填充,气体则循序排出分型面Ⅲ,填充和排气效果良好。

2)模具分三次分型,故比一般模具结构分型次数要多,增加了制模的难度。

3)刮板8和型腔板9可在导柱11上滑动,拉杆12的两个台肩可制动刮板8和型腔板9,使之不脱出导柱11。

图4-3 环形浇口油杯压铸模

1—锁块 2—摆钩 3—开锁杆 4—动模 5—型芯 6—定模 7—顶杆 8—刮板 9—型腔板 10—反推杆 11—导柱 12—拉杆

模具在工作时,首先将动模4和定模6合模,在压力机活塞的作用上,通过浇口将合金充满型腔。待金属合金冷却后,贴模成形。开模时分型面Ⅰ(型腔板9与定模6)首先打开,制品零件也同时脱离定模6。开模行程达到100mm时,拉杆12的台肩A挡住了刮板8的B面,使刮板8不能再移动,从而分型面Ⅱ被打开,环形浇口被强行拉断并从分型面Ⅰ的空档中自行落下。当开模行程达到120mm时,拉杆的台肩C又挡住了型腔板的台肩D,从而分型面Ⅲ开始打开,制品铸件继续包在动模4上而脱离了型芯5。直到开模行程结束,铸件被顶杆7推离动模,从分模面Ⅲ的开挡里取出。

为使拉断浇口后分型面Ⅲ能顺利打开,故在模具中又设计了开锁杆3,当浇口断离铸件7mm时,开锁杆3开始驱动摆钩2脱离锁块1的钩端,分型面Ⅳ即被打开。

实践证明,这种模具结构对确保制品铸件的表面质量、正常安全生产收到了理想的效果。

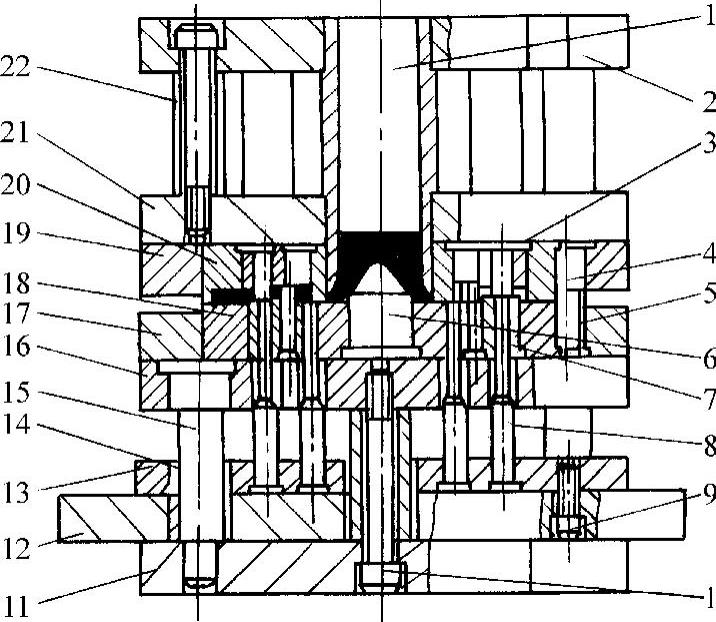

4.立式压铸模

立式压铸模分上压式和下压式两种结构形式,用于全立式压铸机。图4-4所示为一下压式压铸模结构。这种压铸模基本上与前述用于卧式压铸机上的压铸模结构类似,同样由动模、定模、推出机构、导向、浇口等系统组成,只是定模在上,动模在下,竖向排列及使用。

模具的工作过程是:压铸开始时,定模(上模)、动模(下模)先处于合模位置,并由定模镶块20与动模镶块18组成型腔。这时,可将熔融的合金液由压铸机活塞通过压室(浇口套)直接压入型腔,待保压、冷却后零件即可成形,并由推件系统将动、定模分开后,将制品零件取出。

这类模具适合于各类压铸合金的成形,并对带有镶嵌件的铸件,使用起来非常方便。其采用的是中心浇口,便于压铸成形。

图4-4 下压式立式压铸模

1—压室 2—座板 3—型芯 4—导柱 5—导套 6—分流锥 7—动模压板 8—推杆 9、10—螺钉 11—动模压板 12—推板 13—推杆固定板 14、15—推板、导套、导柱 16—支承板 17、18、19、20—动定模镶块 21—定模座板 22—支承板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。