在锻模设计及锻压生产过程中,正确确定模锻设备能力,选用合适的模锻设备,是保证模锻顺利进行的重要条件。假如设备能力选择偏小,金属则不易充满模膛,需增加打击次数,降低了生产效率。反之,若设备能力过大,除造成不必要的浪费外,还会增加飞边损耗,易于损坏模具,降低了模具使用寿命,不利于安全生产。故在设计模具时,必须要精心计算锻模所需要压力机吨位大小,合理的选用模锻设备。

1.模锻设备吨位的确定

(1)锤用锻模

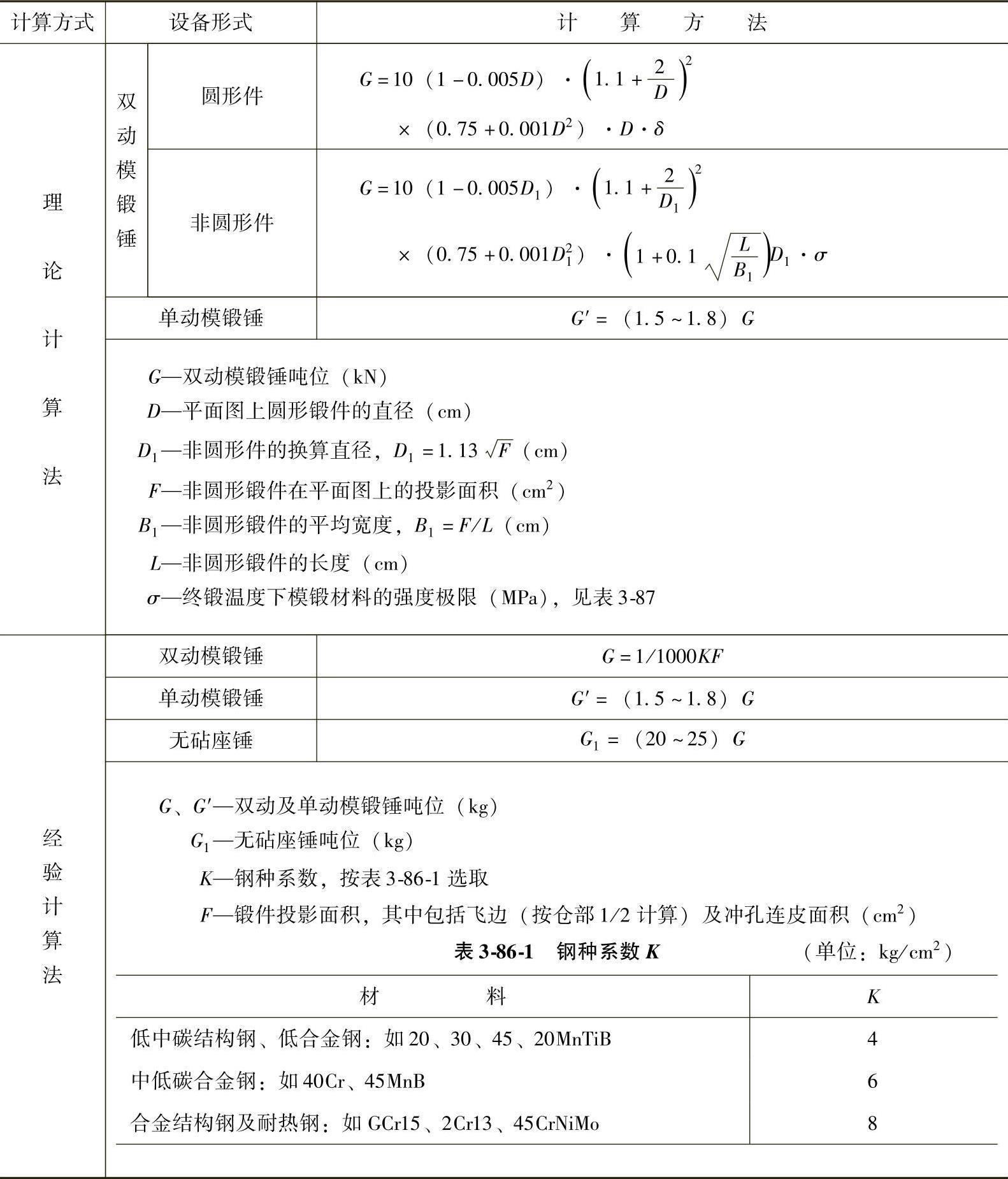

锤用锻模所需锻锤的吨位可参照表3-86计算方法确定。

表3-86 锤锻模所需模锻锤吨位计算

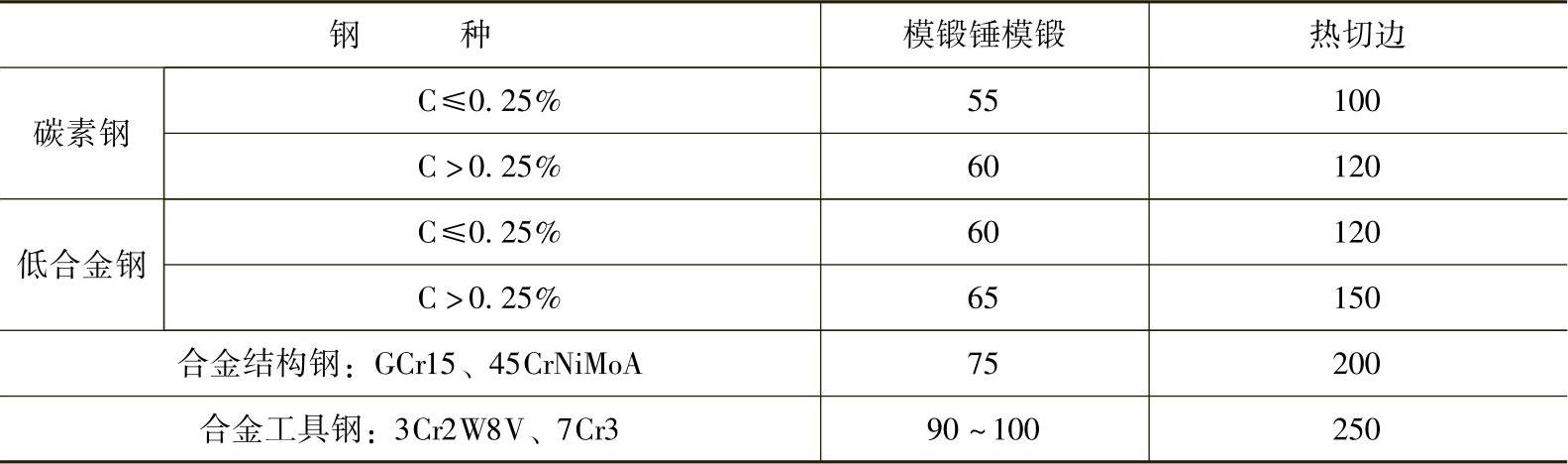

表3-87 终锻时钢锻件的强度极限σ (单位:MPa)

G、G′数值确定后,即可根据设备型号规格,按偏高的方法选用模锻锤型号。

(2)胎模

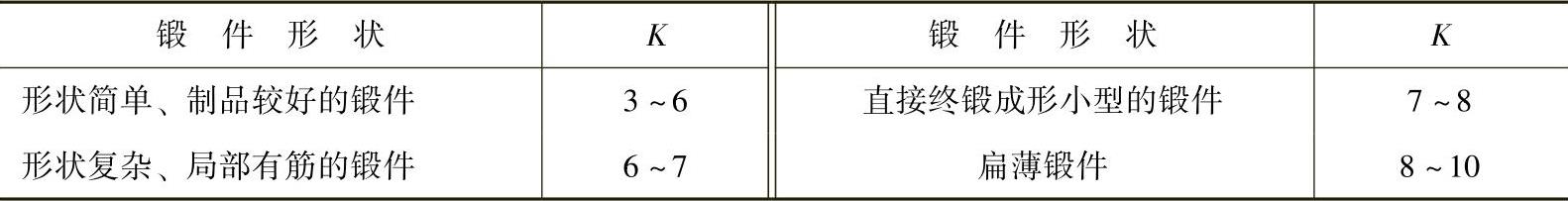

用于自由锻锤的胎模,钢锻件在有飞边的合模锻造时,所需锻锤吨位可按下式计算:

G=KF

式中 G——所需自由锻锻吨位(kg);

F——锻件锻造部分水平投影面积(cm2),但不包括飞边;

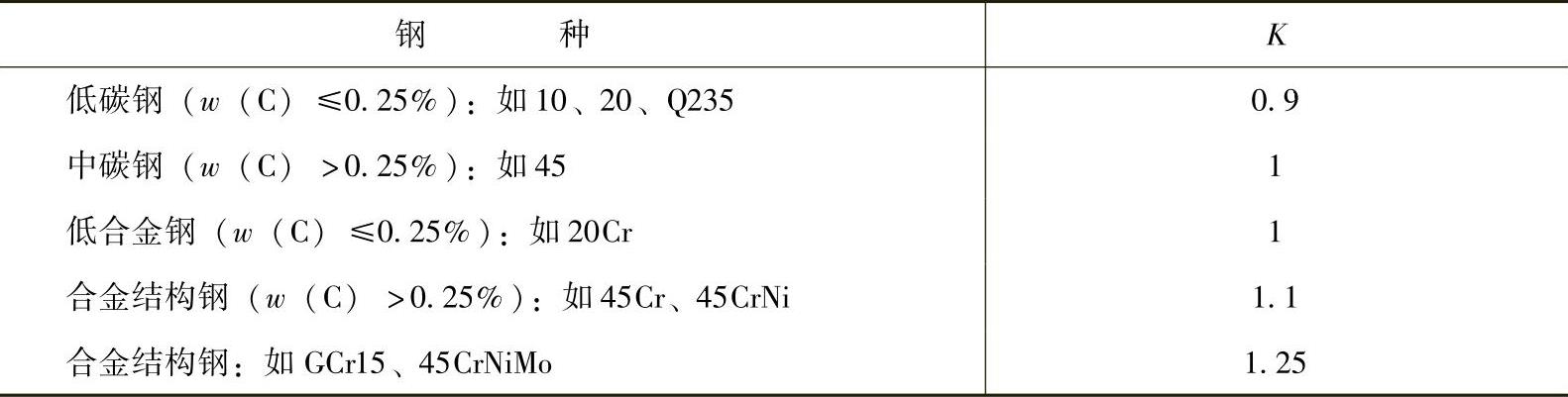

K——钢种系数,见表3-88。

表3-88 钢种系数K值 (单位:kg/cm2)

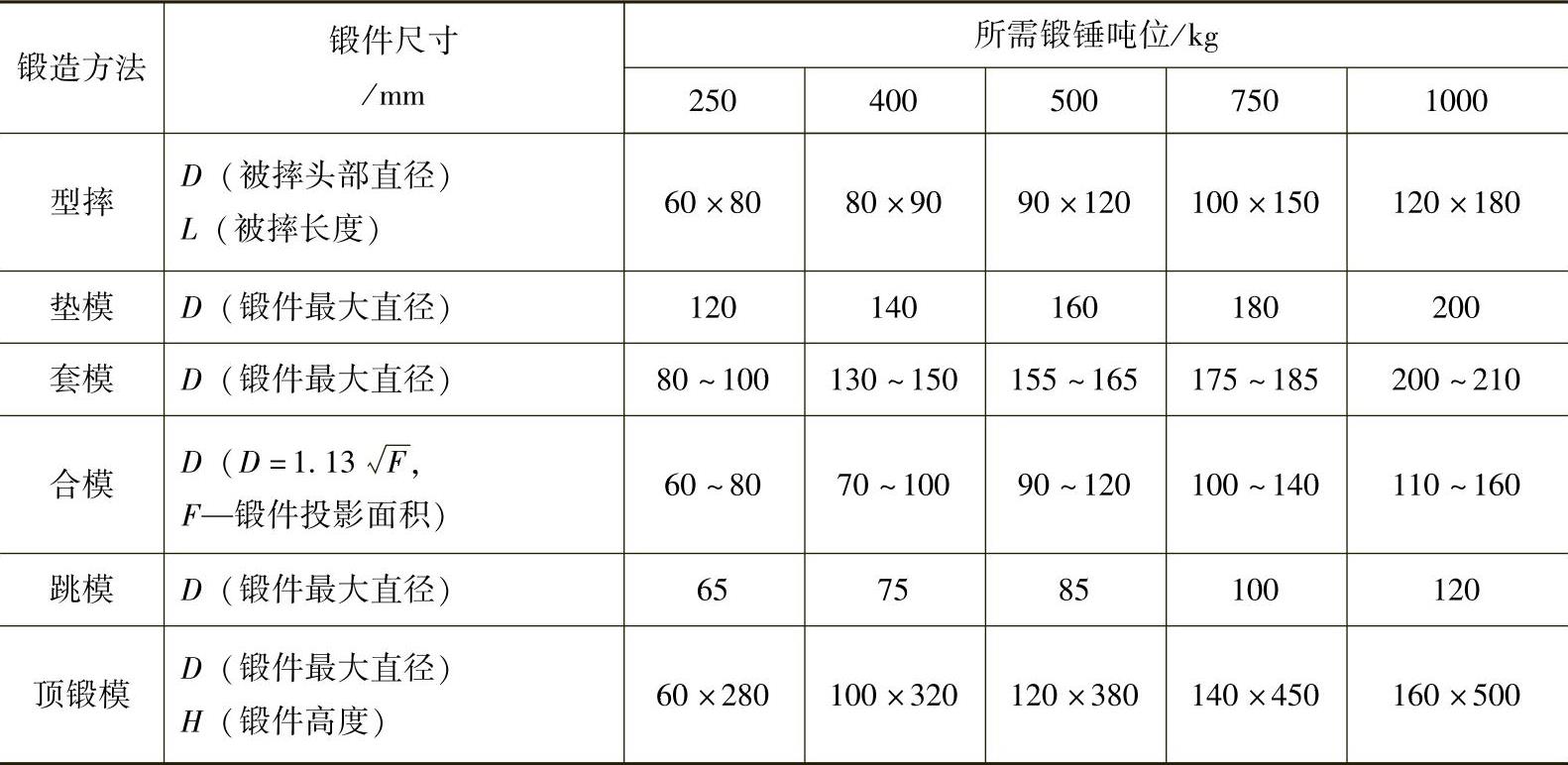

各种胎模所需的锻锤吨位,可参见表3-89。

表3-89 胎模锻所需自由锻锤吨位选择

(3)摩擦压力机用锻模

摩擦压力机用锻模所需压力可用下式算:

P=(3.5~5.5)KF

式中 P——摩擦压力机压力(kN);

F——钢锻件水平投影面积(包括飞边及冲孔连皮)(cm2);

K——钢种系数,见表3-90。

表3-90 钢种系数K值 (单位:kN/cm2)

(https://www.xing528.com)

(https://www.xing528.com)

在一次打击成形下,可采用上述公式计算吨位,若采用2~3次打击成形,可按上述公式计算后的一半选用。

(4)热模锻压力机用锻模

热模锻压力机用锻模所需压力可按下述经验公式估算:

P=(6.4~73)K·F

式中 F——包括飞边在内的锻件水平投影面积(cm2);

K——钢种系数(kN/cm2),一般可取0.9~1.25,形状简单、圆角较大的锻件

取下限值;而形状复杂、高筋、较薄的锻件取上限值。

(5)切边(冲孔)锻模

切边(冲孔)模主要在切边压力机上使用,其所需要的压力可按下式计算:

P切=1.6σL(2.5h+B)

P冲=1.6σL(2.5H+B)

式中 P切、P冲——切边、冲孔所需的压力(kN);

σ——材料强度极限(MPa),见表3-87;

L——切边、冲孔周长(mm);

h——飞边槽桥部高度(mm);

H——冲孔连皮高度(mm);

B——锻件高度方向上正公差值(mm)。

所需压力机吨位应大于所计算吨位。

2.模锻设备选用原则

设计及使用锻模时,应按下述原则选用模锻设备:

1)根据计算出的锻件所需的模锻吨位大小,正确选用模锻设备的规格及型号。在选用时,应按吨位偏高的原则,即锻锤的公称压力应稍大于计算吨位来选取设备规格。

2)根据锻模的结构,选用不同的设备。如胎模一般采用自由锻锤、固定模一般采用蒸气-空气自由锻锤。

3)根据批量大小,选用模锻设备。如蒸气-空气模锻锤是专门用于大批量锻件生产的专用模锻锤,而自由锻锤及摩擦压力机只适于模锻件形状简单且批量小的模锻生产。

4)根据企业设备条件来选择锻压设备。如工厂现有条件当锻锤能力不足时,为了扩大胎模锻的应用范围可采用局部成形,提高制坯精度等模具设计形式,满足设备要求。

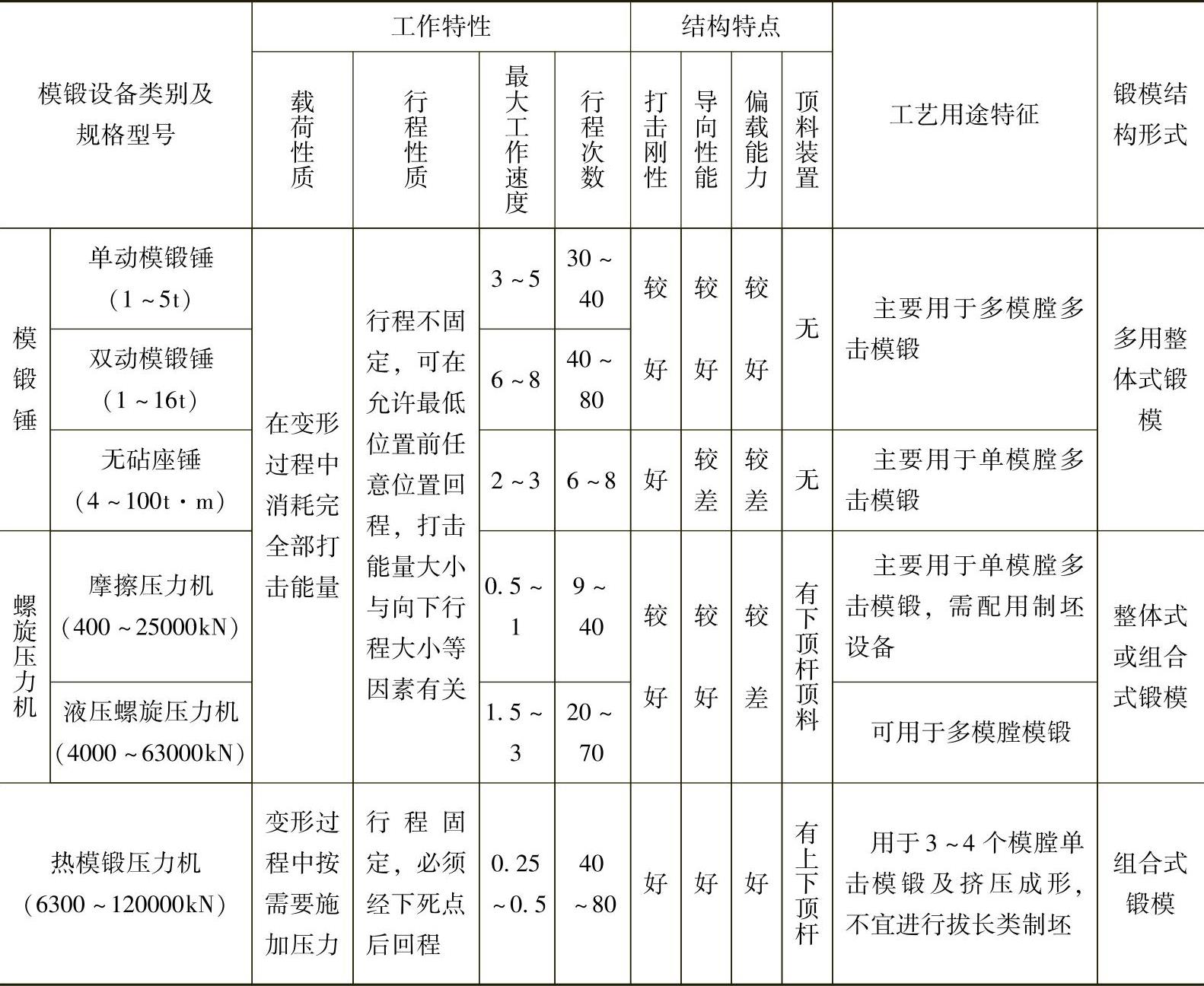

表3-91列出了各类锻压设备工作性能及特点,供选用时参考。

表3-91 锻压设备工作性能比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。