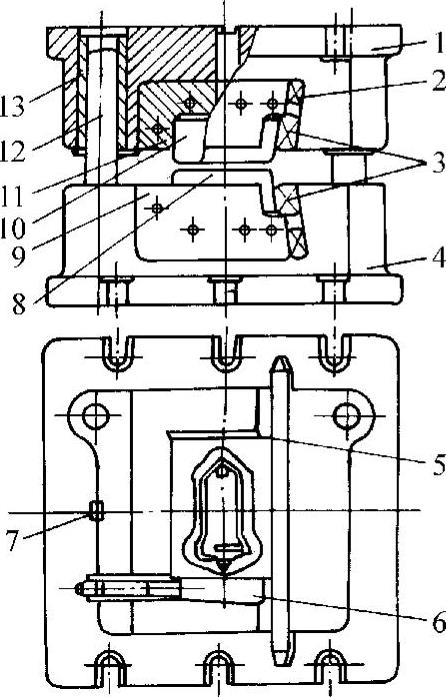

图3-28 热模锻压力机用锻模

1—上模座 2、3—斜楔 4—下模座 5—垫片 6—拉楔 7—键 8—下模镶块 9—下模垫 10—上模镶块 11—上模垫 12—导柱 13—导套

热模锻压力机简称锻压机。是重要的模锻设备之一,采用的模具称热模锻压力机用锻模即锻压机用锻模。其主要适用于产品精度要求较高、批量较大的模锻件生产。

1.模具结构形式组成

锻压机用锻模结构比较复杂,一般采用标准通用模架,并设有良好的导向装置及上、下顶出装置。其锻造出的锻件变形量大、锻件质量好、精度高、便于实现生产自动化,是目前使用的比较先进锻模结构之一。

图3-28所示,为一生产曲轴连杆用的热模锻压力机用锻模。其模具由上模座1、下模座4、上模垫11、下模垫9以及上模镶块10与下模镶块8组成的型腔模膛通过导柱12、导套13导向连接而成。本模为单工位、矩形镶块构成模膛,并由斜楔紧固,即上、下镶块用一对斜楔3紧固在上、下模垫中,镶块的前后位置靠装有螺钉的拉楔6及垫片5调整紧固。

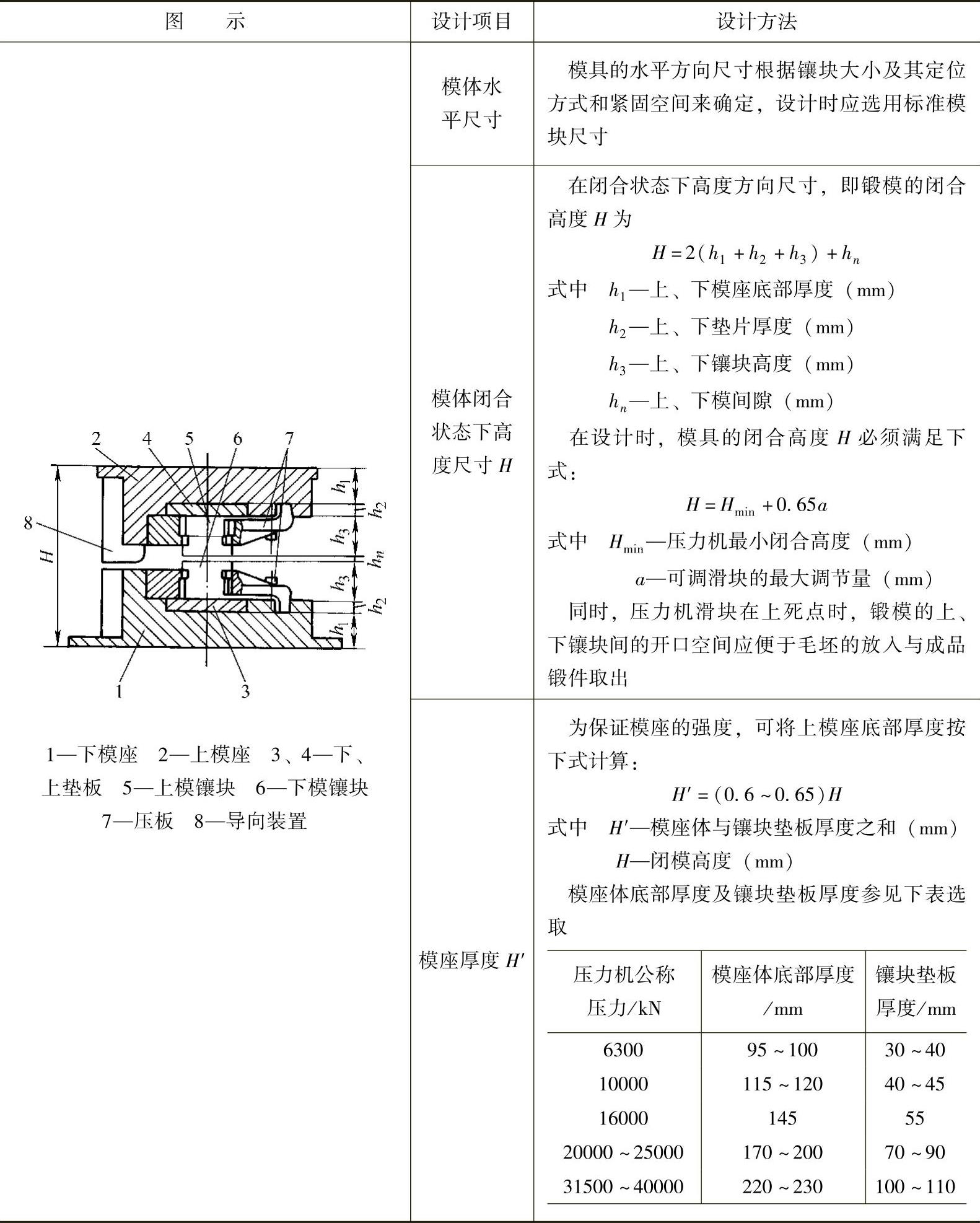

2.模具外形尺寸确定

热模锻压力机用锻模多采用通用模架结构,其外形尺寸可按表3-65确定:

表3-65 热模锻压力机用锻模外形尺寸确定

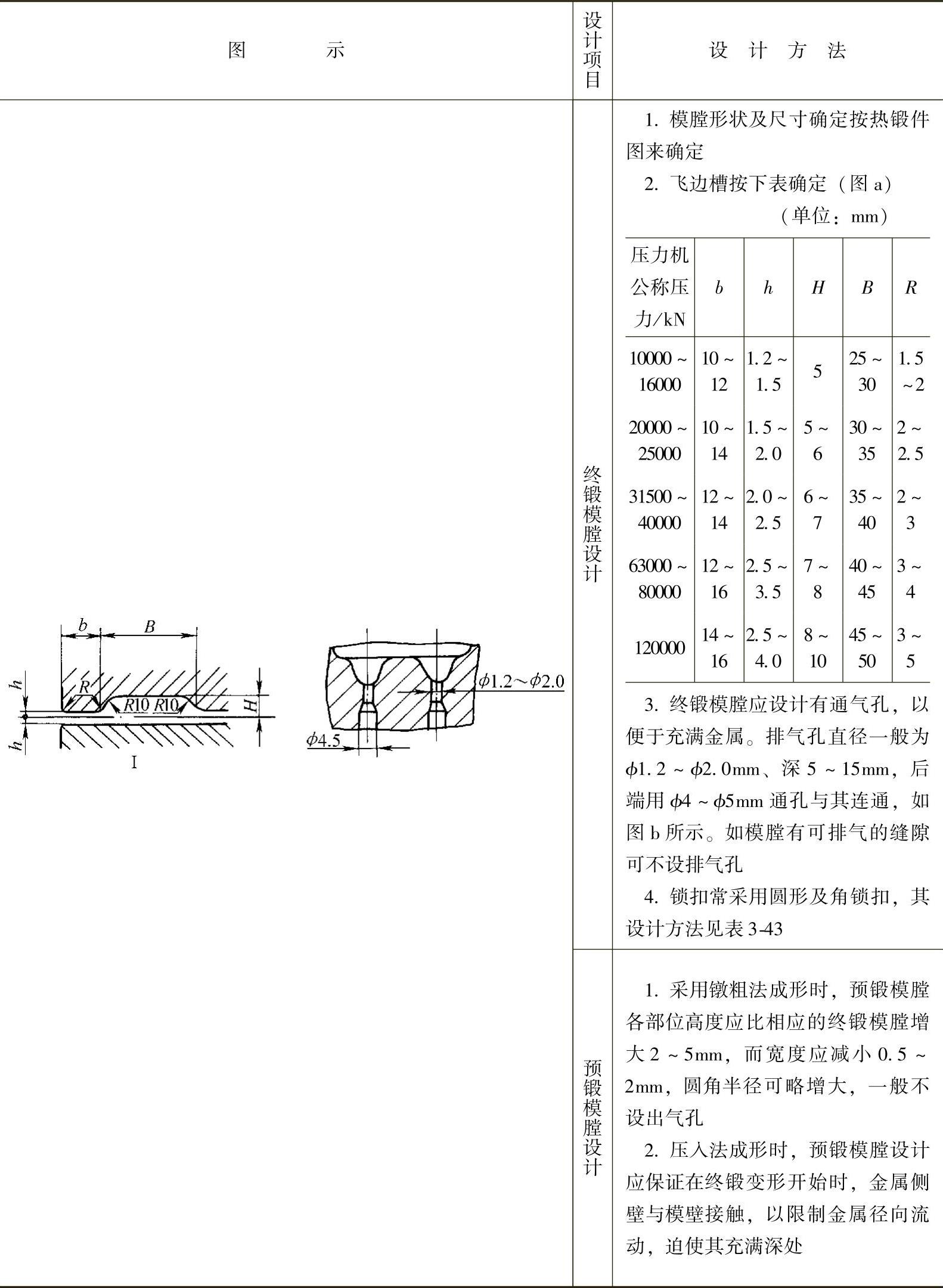

3.模膛设计

热模锻压力机用锻模模膛设计方法见表3-66。

表3-66 热模锻压力机用锻模模膛设计方法

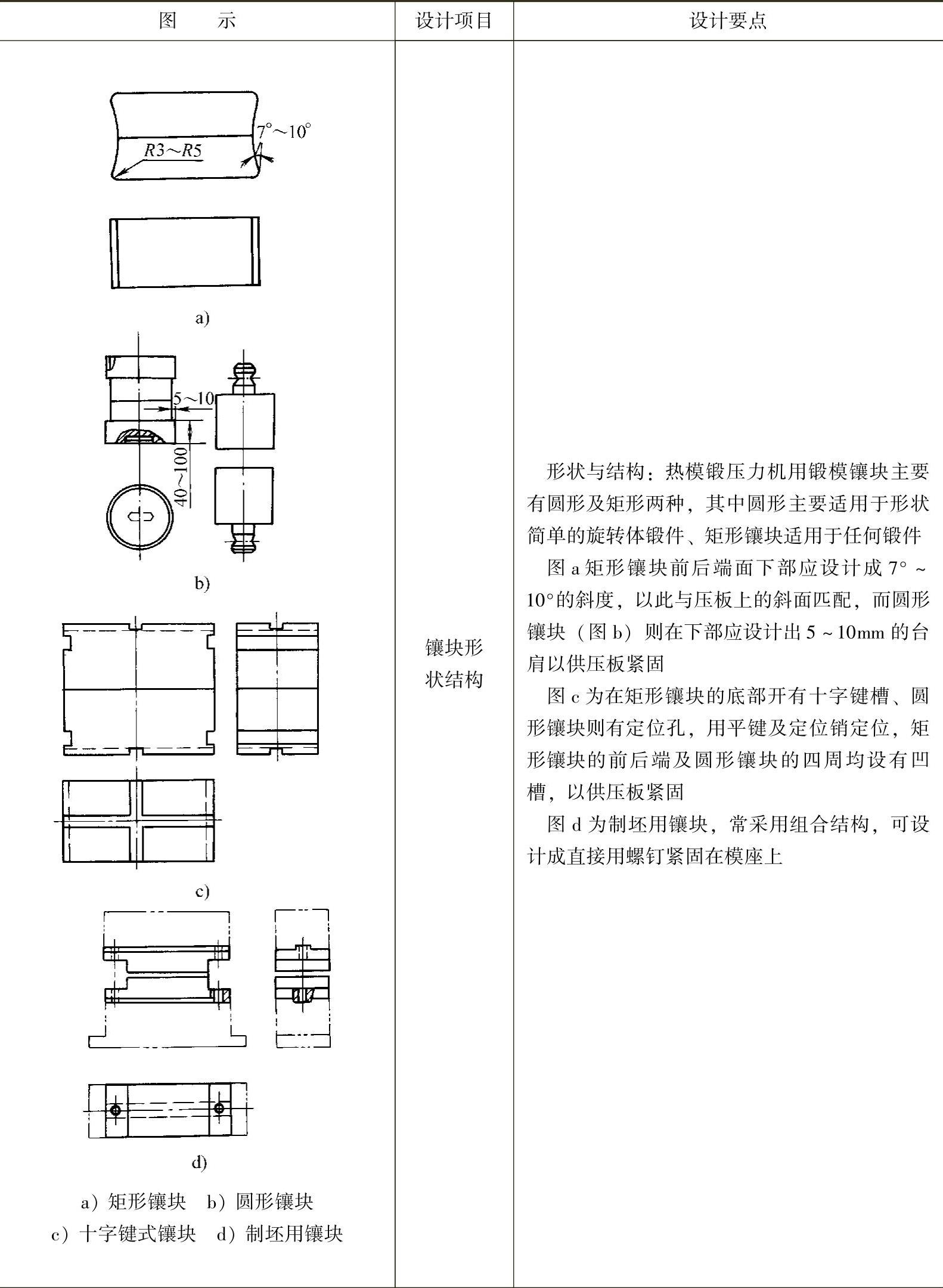

4.镶块设计

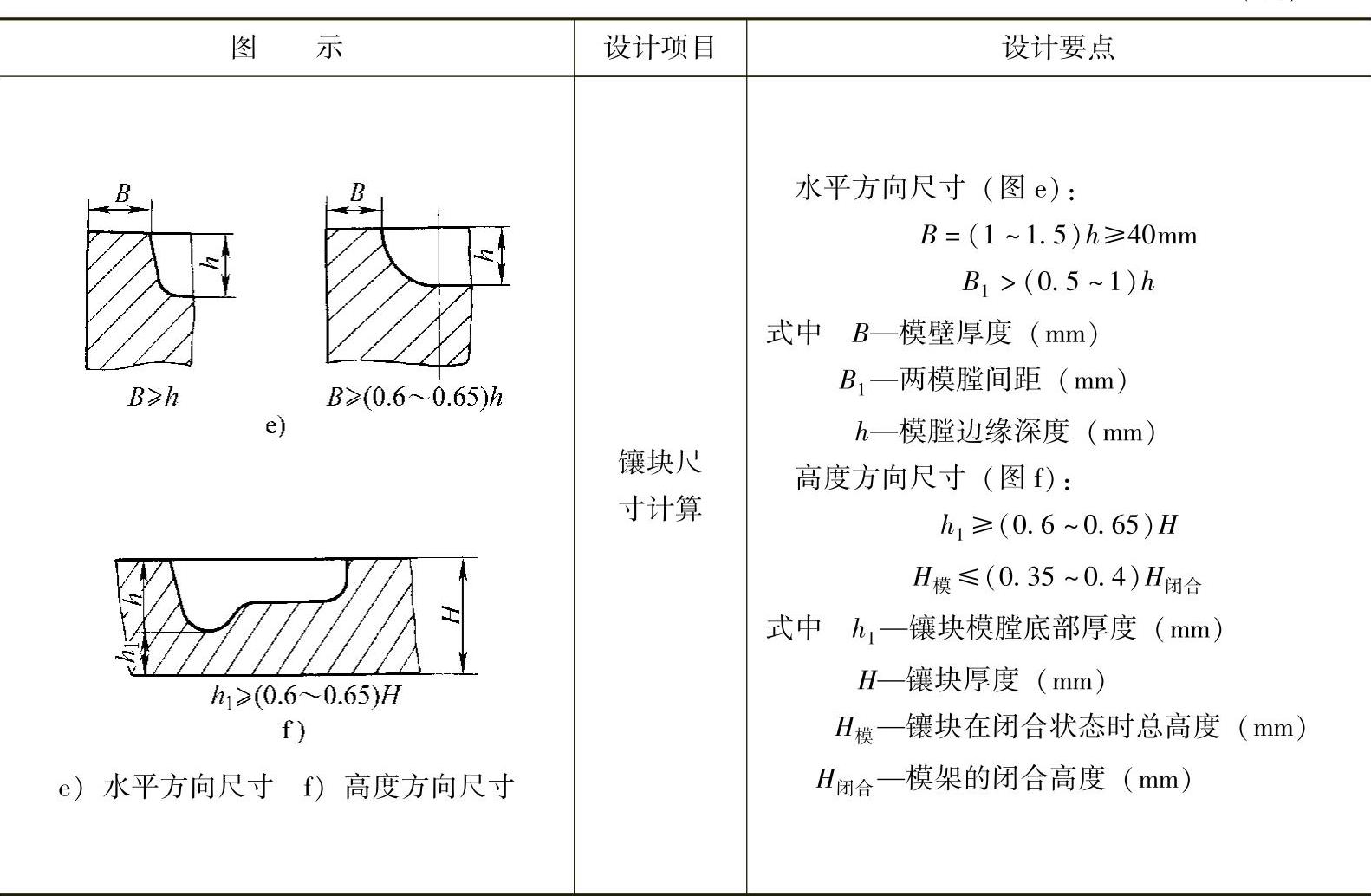

热模锻压力机锻模镶块设计要点见表3-67。

表3-67 热模锤压力机用锻模镶块设计要点

(https://www.xing528.com)

(https://www.xing528.com)

(续)

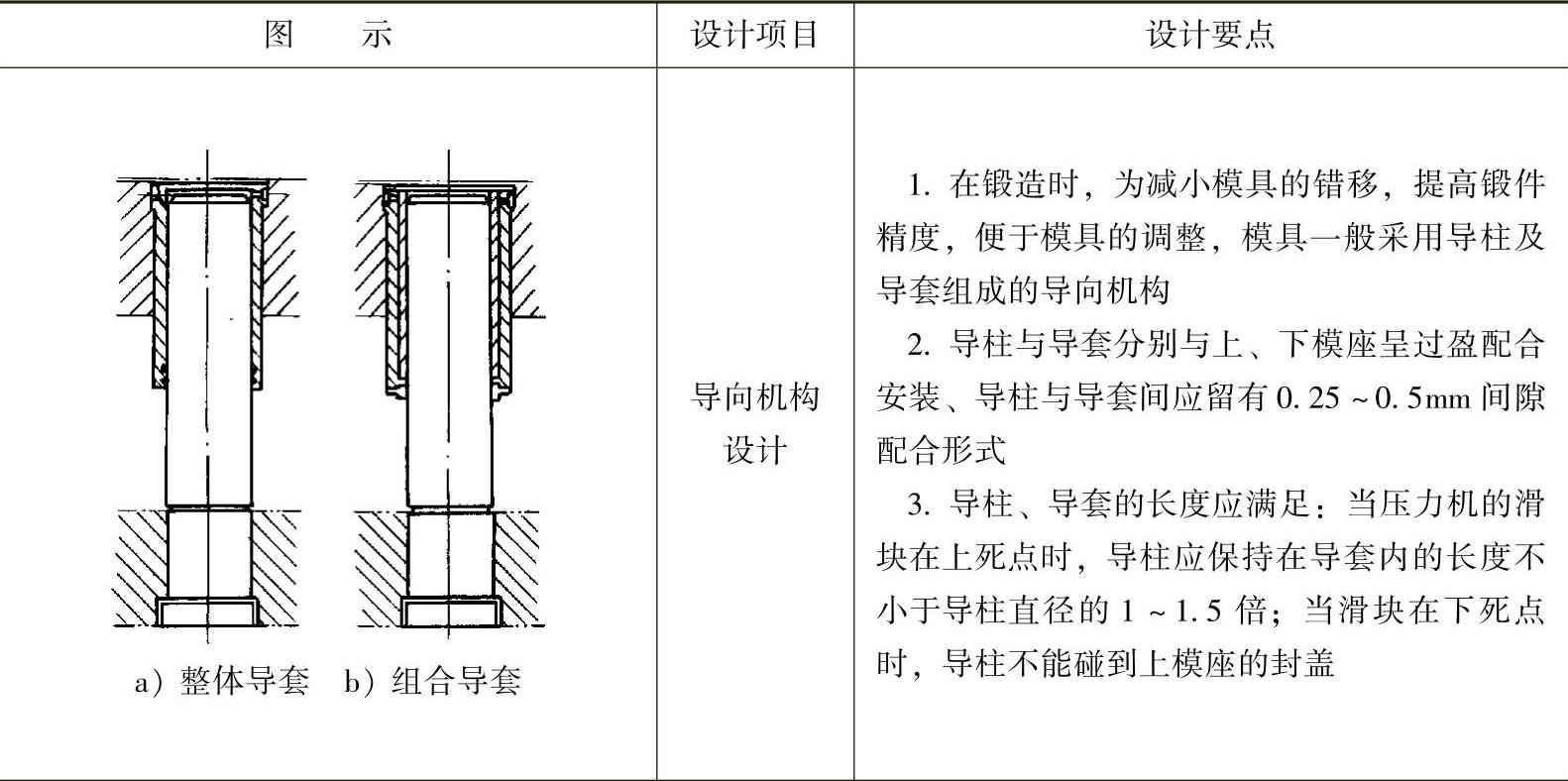

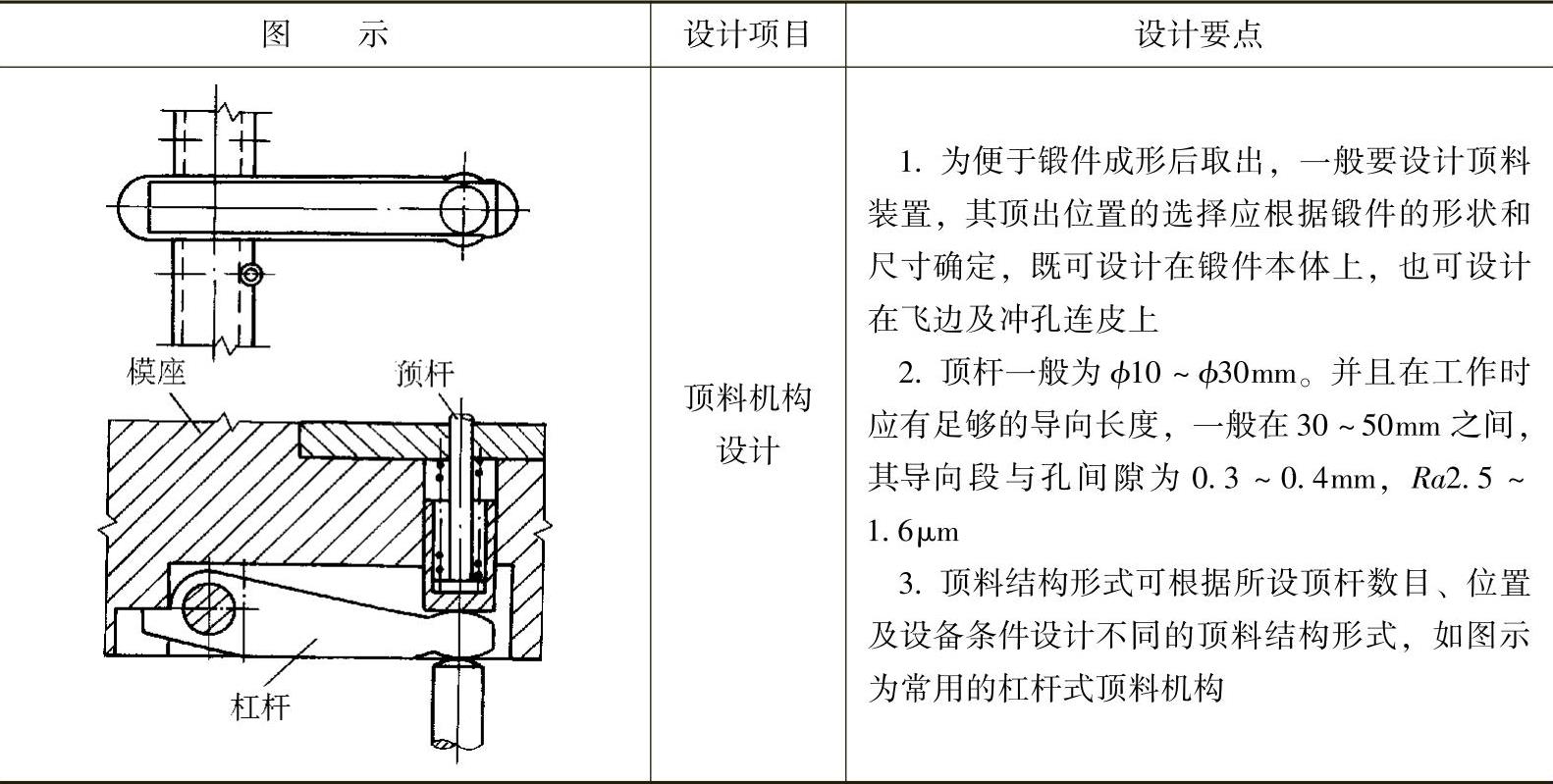

5.导向及顶出机构设计

锻压机用锻模导向及顶出机构设计要点见表3-68。

6.模具设计注意事项

1)热模锻压力机用锻模是在压力机一次行程下将金属压制成形制品零件的。因此,在模具设计时,对于复杂零件要考虑采用一些专门的制坯或预成形模膛方可满足终锻模膛要求。

表3-68 锻压机用锻模导向及顶出机构设计

(续)

2)对于锻件上难以成形的部位或较深及较窄的模膛均应设置在下模。

3)为防止热模锻压力机在模锻时产生闷车,在锻模设计上应考虑不使上、下模压靠,一般应留有飞边桥部高度的间隙。同时,考虑到压力机在锻造时锻模不承受过剩的能量,所以可不必考虑锻模的承击面。

4)由于压力机行程的限制,压力机不适于坯料的拔长、滚压等制坯工序。因此,对于截面变化超过10%~15%的轴类零件,设计时应考虑自由锻锤、辊锻机、平锻机等其他辅助设备制坯。

5)模膛的形状与尺寸确定与锤锻模相同均以热件图来确定,但出模斜度、余量及公差由于热模锻压力机用模采用了导向机构和顶出机构,锻压精度较高,可以适当比锤锻模减小,个别轴类零件也可立在模具中模锻,故可不必设出模斜度。并且在模膛内设有通气孔,以便于金属充满模膛、保证锻件质量。

6)模具的模座是安装与固定工作零件,导向零件及顶出零件,紧固与定位零件的基础零件,并与设备滑块和工作台相连接,故在设计时要有足够的精度和合理的厚度及刚度。

7)模具的导向零件导柱、导套应按H7/h6配合,并与模座按H7/m6配合。当压力机在下死点时,导柱应保持在导套内的长度不小于导柱直径的1~1.5倍。模具的顶出零件,要动作灵活、可靠、合理。

8)热模锻压力机锻模一般采用通用模架,并在模座内安装有带有模膛的镶块。为简化设计,各企业可根据常用锻件大小,将模架及镶块进行标准化。并采用标准化设计和制造,以缩短模具制造周期,降低成本,提高经济效益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。