在锻造生产中,把胎模固定在自由锻锤上进行模锻成形制件为固定模锻,所采用的胎模称为固定锻模。采用固定锻模,不仅避免了胎模锻造时需搬上、搬下而造成的工人劳动强度大、生产率低下的不足,而且生产率较高,制件质量及模具使用寿命都比移动胎模锻大幅提高,是现在使用比较多的一种锻造工艺。

1.模具基本结构选择

自由锻锤上用固定锻模分型砧(制坯胎模)和固定胎模,其结构分整体式固定模和镶块式固定模两种,主要用于制坯或终锻成形。

图3-23为一整体式固定锻模结构,其主要由上模5和下模6通过上模座3和下模座8紧固在锻锤的锤头1和砧座10上,并分别采用定位键2、15和斜楔9、11固紧。而图3-24所示为一固定式镶块模结构,其镶块2、6分别通过调整板8固定在上、下模套3、4之中。在设计锻模时,规格少或批量大的锻件应选用整体式固定锻模;而批量小、形状较复杂的锻件应选用镶块式锻模。

2.模块尺寸确定

固定锻模的模块尺寸按前述胎模锻合模尺寸设计计算(表3-56),只是在合模上、下模块设计出固定用的燕尾和键槽即可。若在模块上同时设有终锻或制坯模膛时,其尺寸计算可参照表3-60所示的计算方法。

在设计模座时,若采用锻造设备为空气锤其模座截面对角线尺寸,应比锤杆直径小10~28mm。

3.设计注意事项

1)选用设备时,尽量选择吨位大一些的锻锤,或者加大下砧的重量,以防砧座跳动。

2)在设计固定锻模时,要适当减少导轨的间隙或增加下模的操作标高,以便增加锤头在导轨中的配合长度。

3)终锻模膛的模锻中心,在设计时应尽量与锤杆中心重合,以消除偏心打击损坏模具。(https://www.xing528.com)

4)在设计时,为防止上、下模使用时错移,模具必须要设导向装置。通常采用导锁。导锁高度方向上的尺寸应能保证坯料在各模膛与上模接触前便产生导向作用。

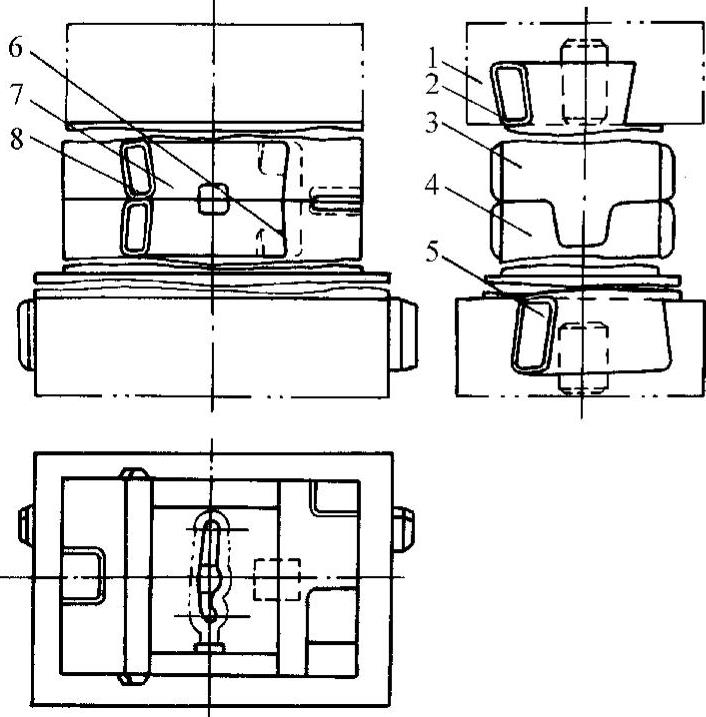

图3-23 整体式固定锻模

1—锤头 2、12、15—定位键 3—上模座 4、9、11—斜楔 5—上模 6—下模 7、14—调紧固楔 8—下模座 10—砧座 13—下模定位销

图3-24 固定式镶块模

1—锤头 2、6—镶块 3—上模 4—下模 5—砧座 7—导销 8—调整板

表3-60 模膛尺寸计算

5)自由锻锤的装模空间尺寸应与上模块高度尺寸相适应,既要防止锻锤活塞碰撞工作缸下的法兰盘,又要满足锻模的翻修需要。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。