终锻模膛用于获得带有飞边的锻件,是每套锻模必须有的用以把锻件最后成形的模膛。终锻模膛一般按热件图设计。其设计的主要内容包括:上、下模膛型腔安排,依据热锻图确定型腔形状、尺寸,确定飞边槽及钳口形式。

1.上、下模膛型腔的安排

在设计上、下模膛时,型腔应根据制品零件形状来安排其型腔位置。其原则是:对于分模面上、下形状较为对称的锻件,其上、下模膛应基本一致;而对于分模面上、下形状不对称的锻件,其难以充满的形状复杂部位,采用锤上模锻时,应安排在上模;采用螺旋摩擦压力机模锻时,将较深的部位放在上模;而采用胎模锻时,为了减轻上模的重量及延长使用寿命,应将复杂部位形状安排在下模。

2.型腔的设计

(1)形状与尺寸确定方法

型腔的形状和尺寸(图3-9)主要应依据热锻件图来确定。在批量较小,锻件形状简单的情况下,可不绘制热锻件图,直接根据所绘制的锻件图或所提供的制品零件图确定,即锻件终锻模膛应比锻件图放大一个收缩量来确定其型腔尺寸,其收缩量的大小可根据锻件材料。使用设备及终锻温度从表3-23查取或依据表3-24、表3-25热、冷锻件图的对照关系确定尺寸。也可以按以下经验数据确定收缩率:

锤上模锻时,钢锻件的收缩率一般取1.5%;细长的杆类锻件或较薄的锻件可取1.2%。

胎模锻时,钢锻件一般取0.8%~1.2%的收缩率。对于形状简单,或在终锻前重新加热的锻件,终锻温度锻件的收缩率可取1.2%~1.5%。

摩擦压力机锻件的收缩率,介于锤上模锻和胎模锻之间。

铝锻件的收缩率一般取0.8%~1.0%。

而型腔的形状,应与锻件图或产品零件图基本相同。

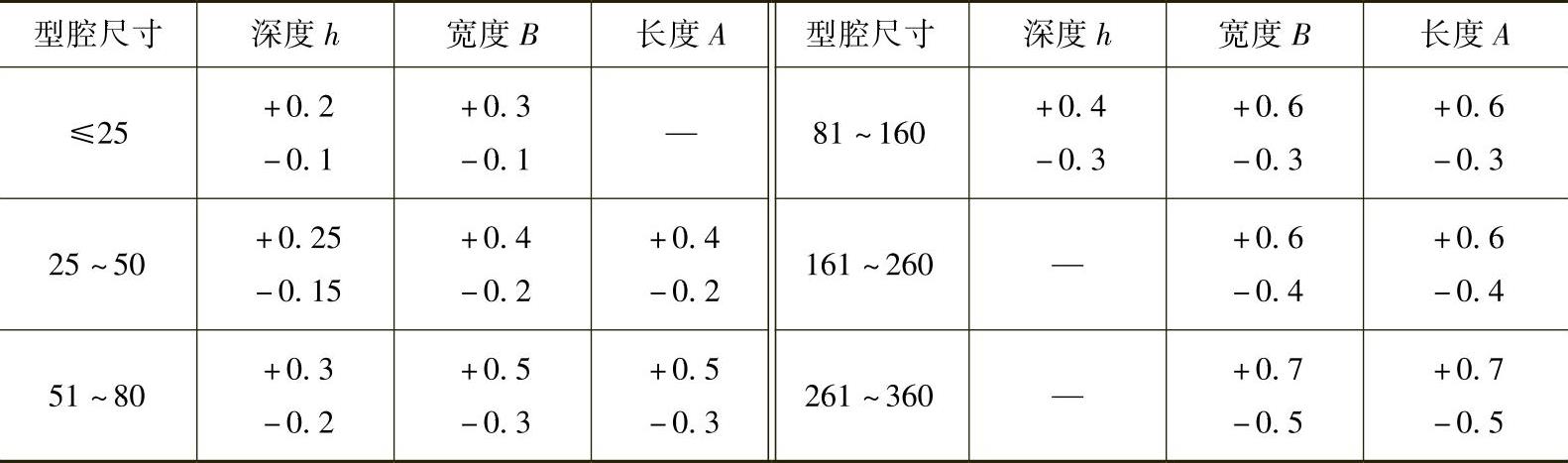

(2)型腔制造公差的选择

型腔尺寸制造公差,应与所绘制的热锻件图相同。对没绘制热锻件图的简单制品锻件,其尺寸公差可按表3-27所示的经验公差选取。

图3-9 终锻模膛形状与尺寸确定

表3-27 终锻模膛制造公差 (单位:mm)

注:表中符号h、B、A,参见图3-9。

(3)型腔表面粗糙度要求

在设计型腔时,表面粗糙度应为:

型腔内表面:Ra0.80~0.40μm

分型面表面:Ra12.5~6.3μm。

3.飞边槽设计

在终锻模膛中,都设有飞边槽。其在锻造中的作用,一是锻造时可阻止金属外流,将模膛封闭住,致使金属易充满模膛;二是可容纳多余的金属;三是可减弱上模对下模的打击,为预防模具被压塌与崩坯而起缓冲作用。

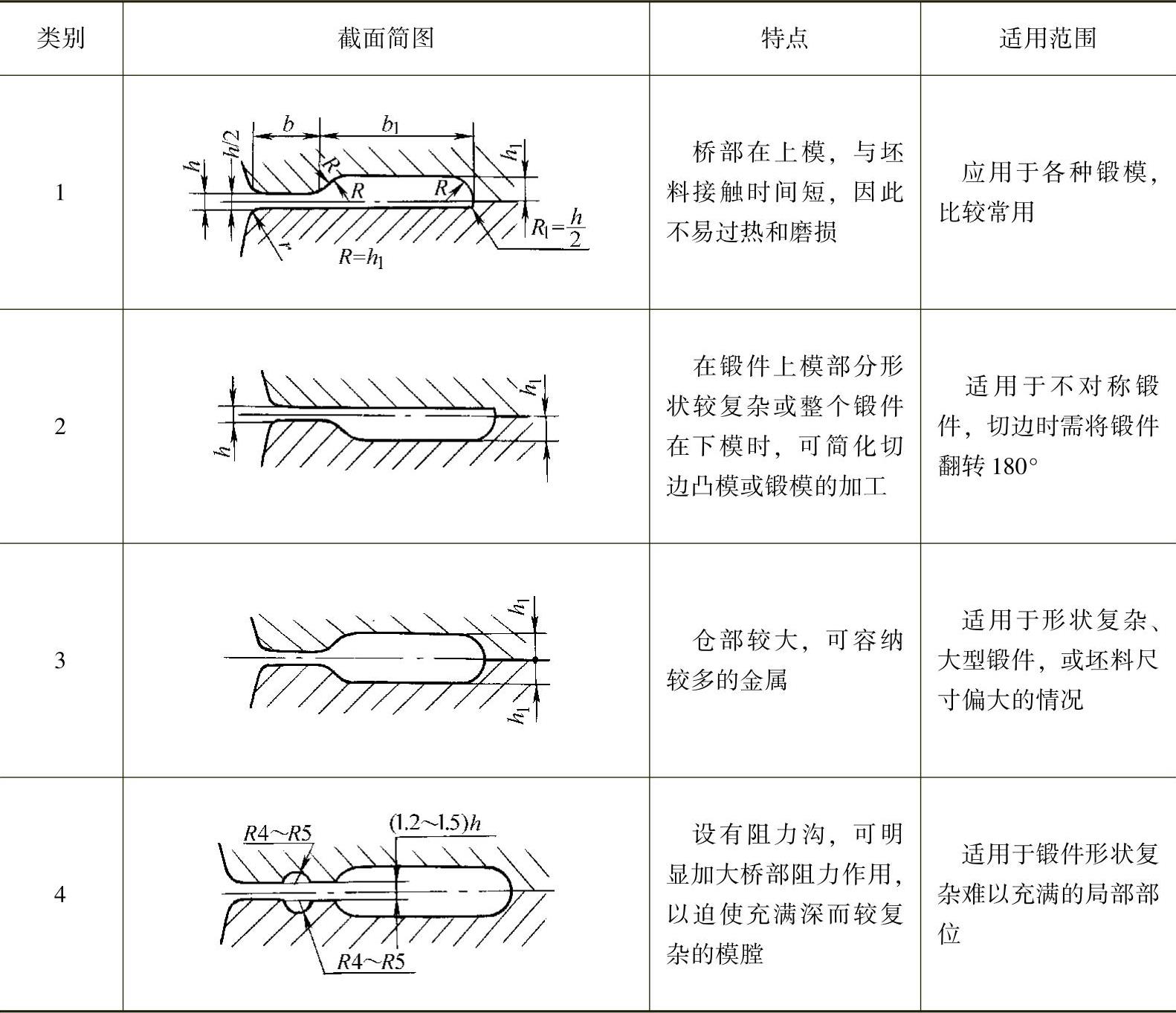

(1)飞边槽形式选用

飞边槽的结构形式及应用见表3-28。

表3-28 飞边槽的结构形式及应用

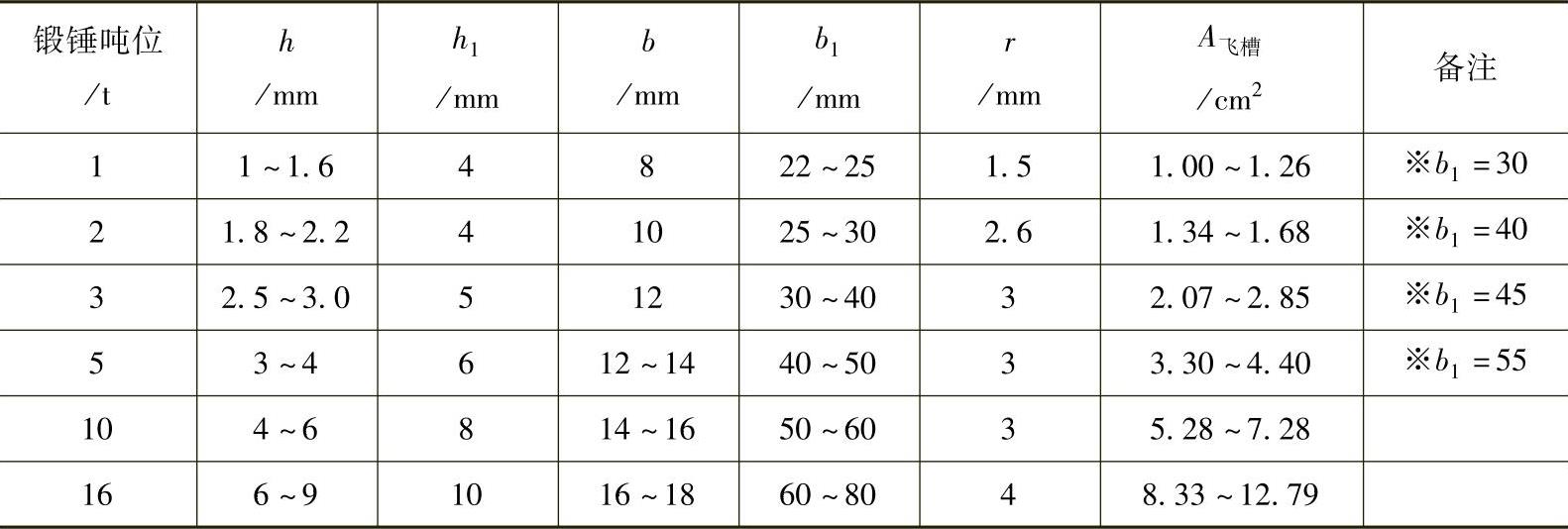

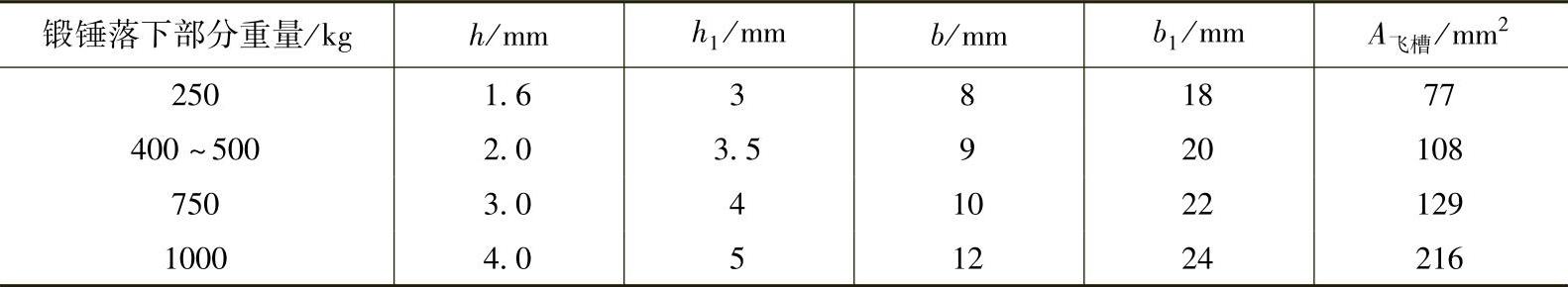

(2)飞边槽尺寸确定

飞边槽的结构尺寸,根据模锻的方法不同而定。表3-29~表3-31分别列出了锤上模锻、胎模锻、螺旋摩擦压力机模锻的飞边槽尺寸,供设计时参考选用(表中符号见表3-28图示)

表3-29 锤上模锻飞边槽尺寸 (单位:mm)(https://www.xing528.com)

注:1.A飞槽为飞边槽的面积。

2.※指模中没有圆形销扣时b1修正值。

表3-30 胎模锻飞边槽尺寸 (单位:mm)

表3-31 螺旋摩擦压力机模锻飞边槽尺寸 (单位:mm)

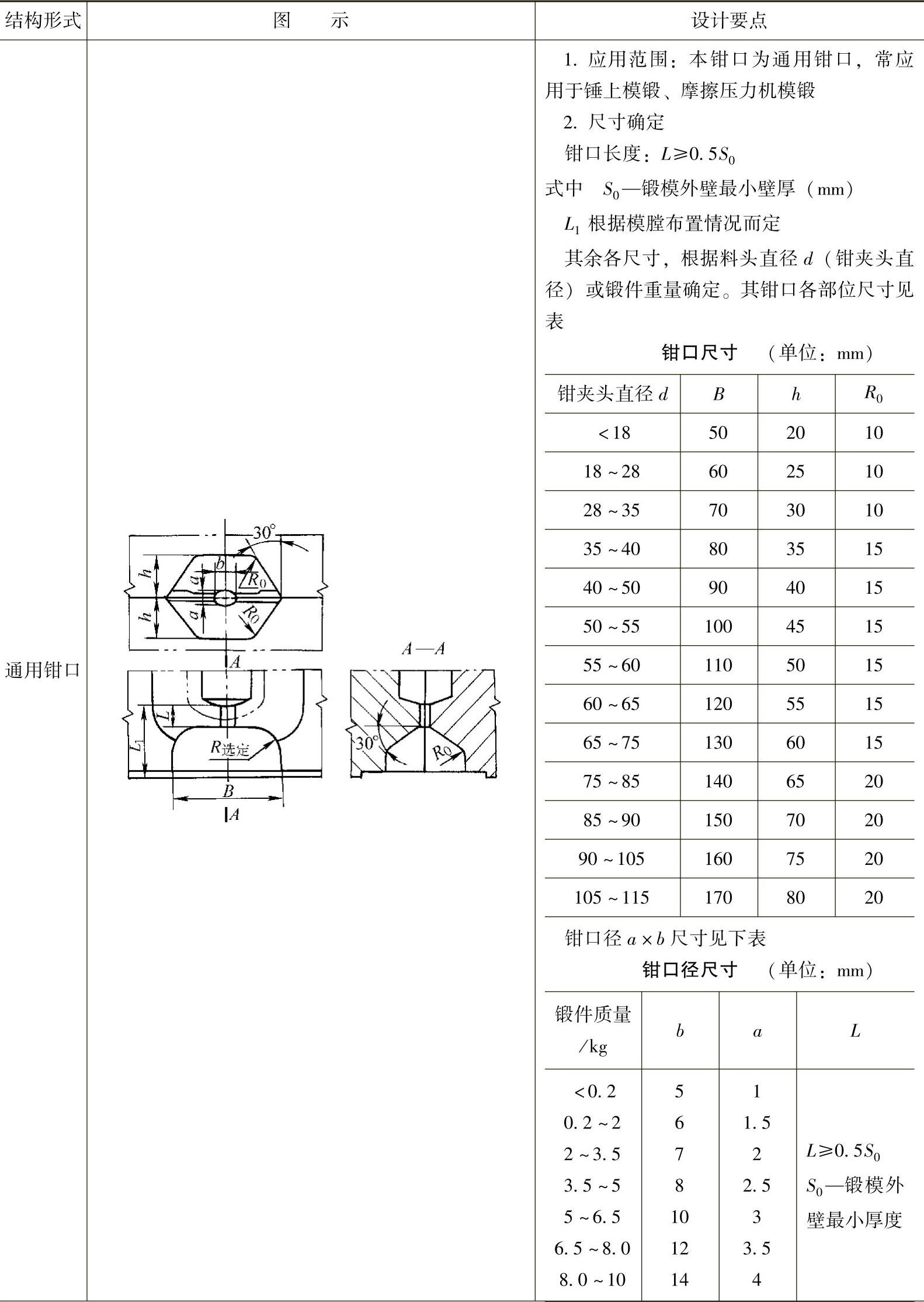

4.钳口的设计

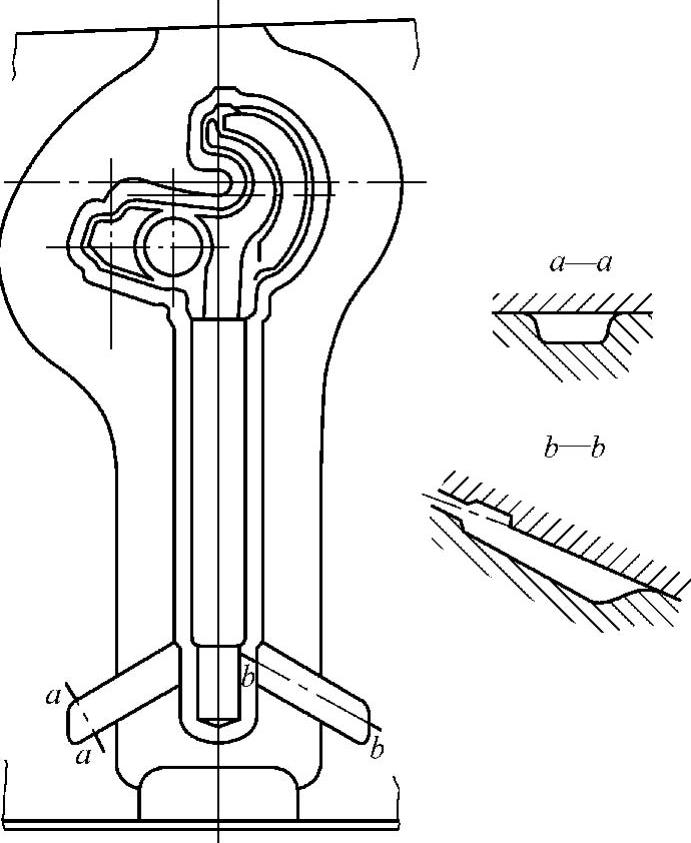

终锻模膛主要由型腔、飞边槽、钳口三部分构成,如图3-10所示。其中钳口是指终锻模膛型腔前的空腔部位,钳口与型腔之间,用名为钳口颈的沟槽连接。钳口的主要作用是用来放置夹持坯件的夹钳,并便于锻件从模内取出。

图3-10 终锻模膛的构成

1—型腔 2—飞边槽 3—钳口 4—钳口颈

各类模锻的钳口设计方法及要点见表3-32。

表3-32 钳口结构形式及设计要点

(续)

5.设计注意事项

在设计终锻模膛时,应注意以下几点:

1)终锻模膛易磨损处,应在锻件下偏差范围内,预先增加一层磨损量,以提高模膛的使用寿命。

2)模膛深凹处在锻压时,常积存氧化皮,不易清除干净,妨碍金属充满,故在设计模膛时应加大其深度。

3)锻件高度尺寸,在确定模膛尺寸时,应接近上偏差,以使承击面由于长期使用锤击到下限后还能锻出合格的零件来。

4)在确定模膛形状和尺寸时,应考虑到坯料在下模膛的定位。必要时,可增设定位余块,如图3-11所示的四爪法兰盘锻件,由于具有较高的筋,底面又不平,在锤上模锻时,很容易转动,造成第一锤打出的筋被下一锤击坏。因此,在模膛中若增设一方形定位余块A,即使重复打击,坯件也不易转动,从而保证了锻件的成形质量。

图3-11 定位余块的设置

图3-12 起模沟槽设置

5)当锻件比较大,某些部位比较复杂时为了节省钳料头,可在终锻模膛两侧设置沟槽,以利起模,如图3-12所示。

6)在设计飞边槽时,为了便于金属充满模膛,可根据锻件形状,在锻件不同部位设置不同宽度的飞边桥部及仓部尺寸。

7)上、下模膛错移量;在模膛尺寸≤100mm时,其分模面上允许不超过0.2mm;>100~250mm时,应不超过0.3mm;≥250mm时,应不超过0.4mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。