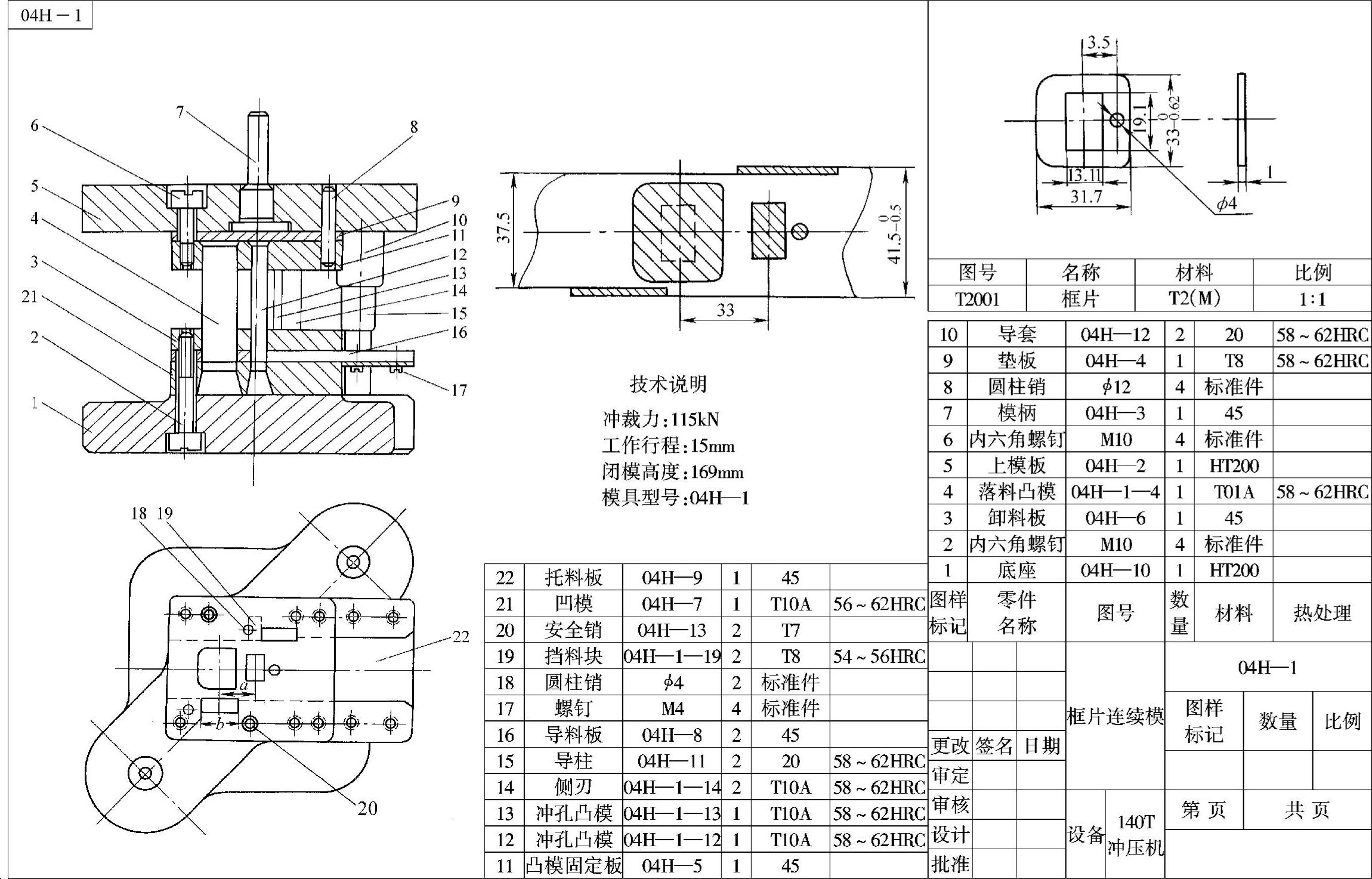

采用《模具标准化设计资料》实现快速设计的方法与程序基本上仍按表2-3所述的冲模设计程序进行,只是在经过必要的制件工艺分析与工艺计算,在确定模具结构形式时,应根据凹模边界尺寸的大小,在“标准资料"中选择合适规格型号的模具标准结构及相对应的零部件标准坯料:并确定出图方式。即根据所选定的标准模具结构,确定哪些是标准件,哪些是非标准件。对标准件,如凹模、卸料板、凸模固定板及下模底座等,可采用影印方式,绘制出工件形孔并标注相应尺寸,其外形可不必绘出。而对于非标准件如凸模、定位零件等,应绘制出图样。同时,要在标准总图的标题栏中填写出标准和非标准件图号、零件名称、数量、材料及热处理要求,并在总图上绘制出排样、零件图,注明技术要求、使用设备等,即可完成冲模的全部设计。如图2-31所示的制品零件落料,在经过产品图样分析,确定采用连续冲模后,按前述的连续模设计方法与步骤;确定排样次序画出排样图→确定冲裁位置→确定步距大小→计算条料宽度→确定侧刃长度→确定凹模外形尺寸→构画出模具结构草图后,根据凹模外形尺寸A×B×H=154×115×15(mm)来选定模具的标准结构。即在表2-177中查到,04H基本与凹模外形尺寸接近。故选用04H连续模标准结构。

从表2-17704H可知,选定的标准连续模结构:

工作外形:150×125(mm)(长×宽);

凸模长度:56(mm)

而冲模标准坯件为

凹模:04H-6(表2-183)

A×B×H=150×125×18(mm)

刮料板:04H-5(表2-182)

A×B×H=150×125×14(mm)

凸模固定板:04H-4(表2-181)

A×B×H=150×125×20(mm)

垫板04H-3(表2-180)

A×B×H=150×125×6(mm)

而其他零件如导料板、上、下模板、托料板、模柄、导柱、导套、安全销等均可按上述方法在标准资料中查出相应的尺寸和结构形状,这就大大增加了设计的方便性,这些标准件基本上不必再绘制图样,只在模具标准总图上填写出代号即可。

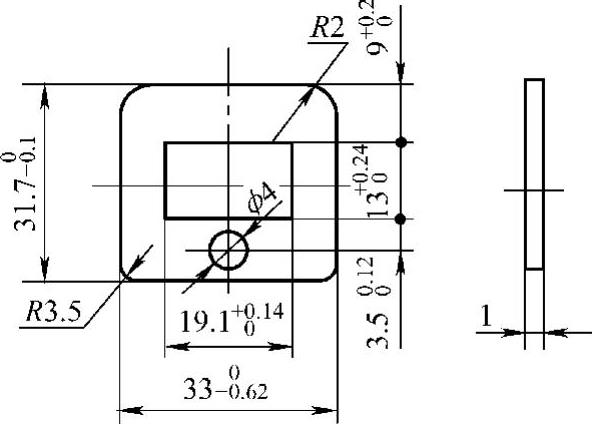

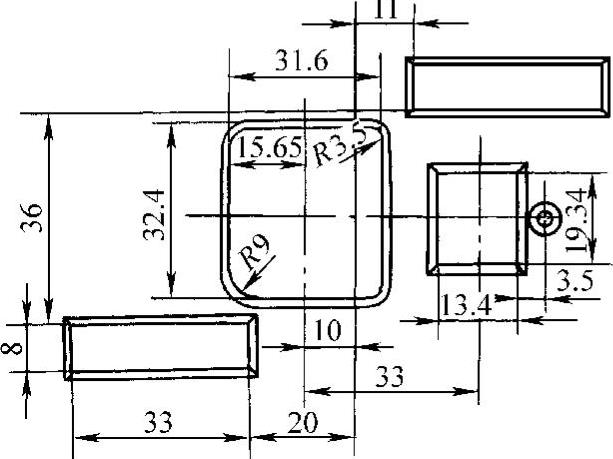

图2-31 框片

材料:T2(M)纯铜板

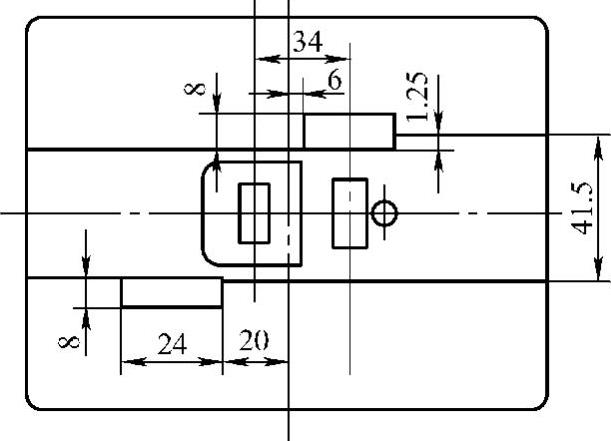

标准模具结构及相应零件坯件选定后,可将凹模影印出外形尺寸,并在其内部按排样图绘出各凹模型孔(包括侧刃凹模孔)位置,形状,并经过必要的计算,计算出各凹模形孔尺寸,并标出尺寸及公差值,如图2-32所示。

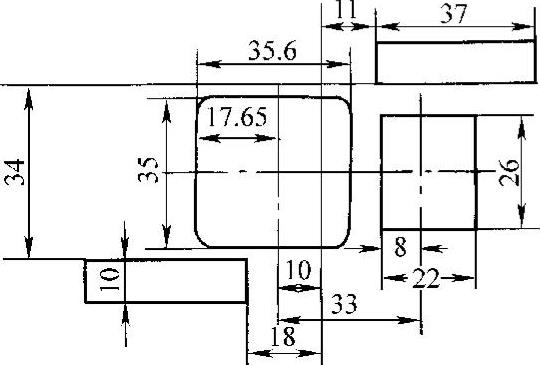

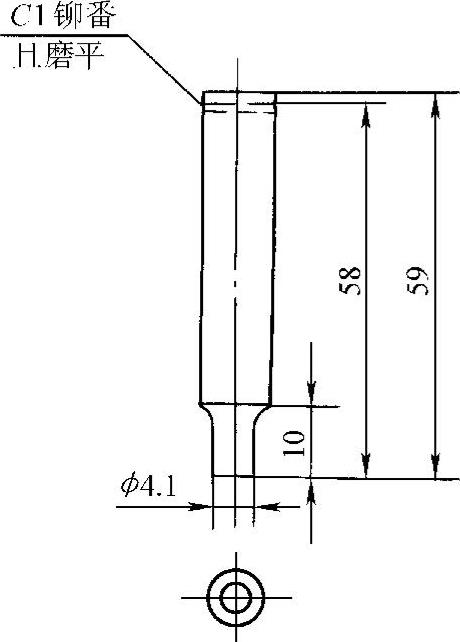

绘制出凹模图样后,其各模具的凸模由于是非标准件,则应逐个按凹模相应孔,绘制出凸模零件图。

模具的卸料板、凸模固定板坯件外形尺寸在标准中已规定,可不必画出。而内部型孔各尺寸,可以依据已绘制的凹模形孔尺寸影印,其形状基本上与凹模孔相同,而各尺寸可在技术要求上规定:凸模固定板、凸模固定孔应与凹模配合加工,并与凸模加工成H7/m6配合形式,而卸料板卸料孔应按凹模加工,并与凸模配合加工成H7/h6配合形式。

在设计时,绘制图样及出图方式,可采用如下两种方式:(https://www.xing528.com)

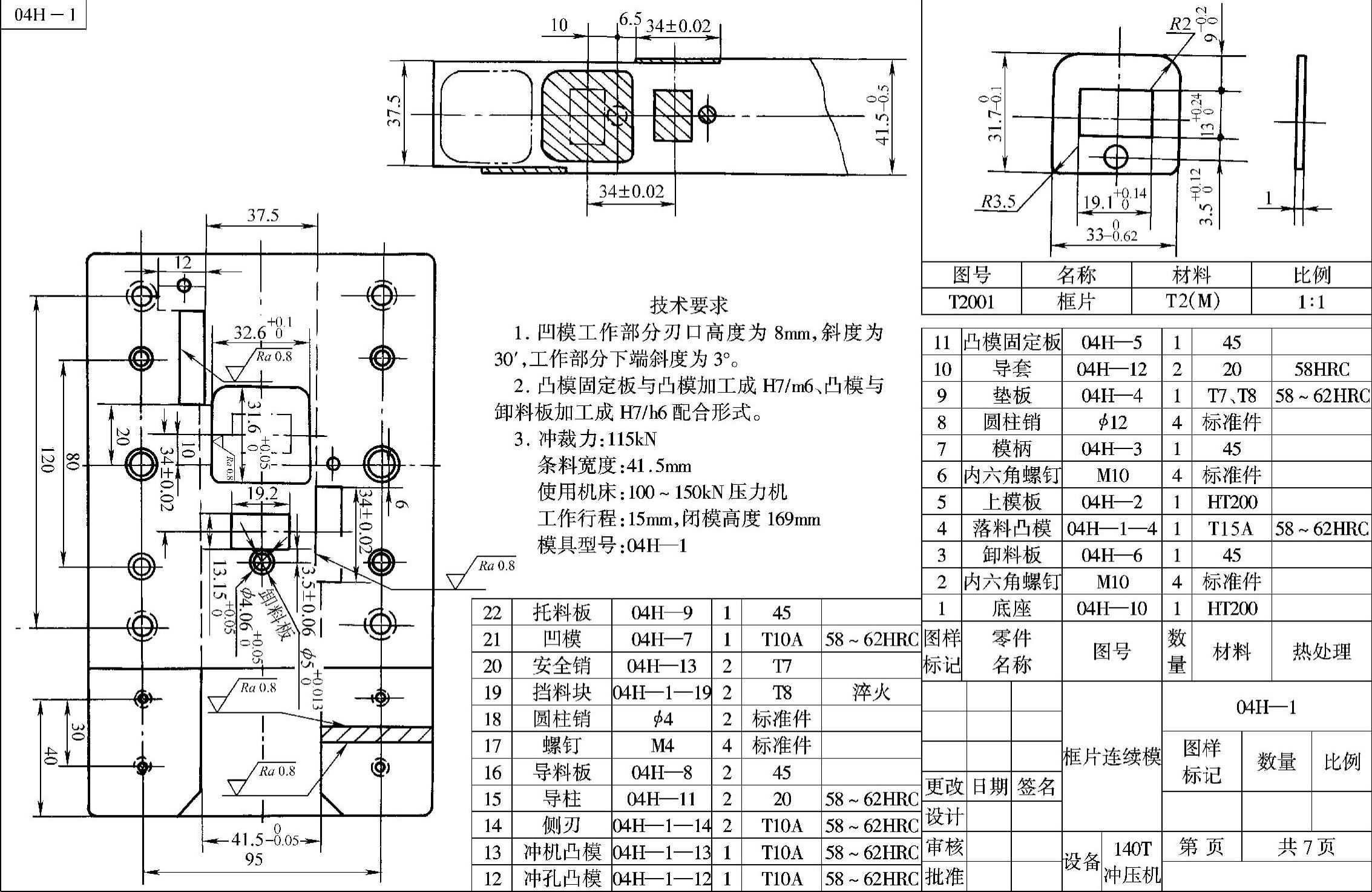

其一,当企业标准化程度较高时,设计者只画出凹模图及其他非标准件,如凸模或某些标准件内孔即可。如凸模固定板、卸料板的内部型孔,如图2-33的凹模以及图2-34~2-39共7张图样即可。其余分别按“标准资料"标准件加工。

图2-32 凹模草图

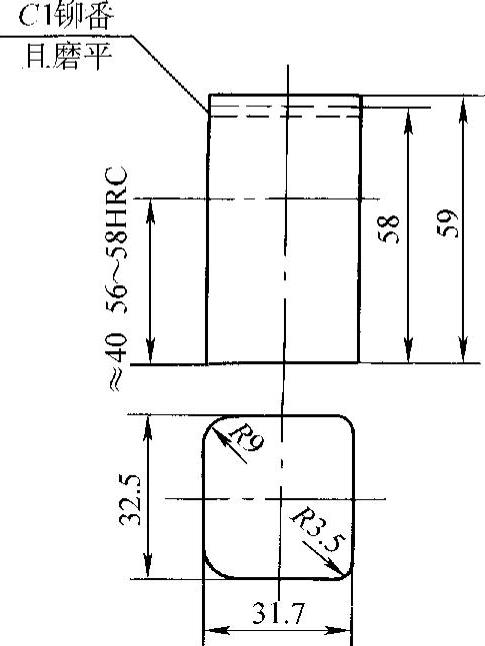

图2-33 凹模

图2-34 底座

图2-35 凸模固定板

图2-36 落料凸模

图2-37 侧刃凸模

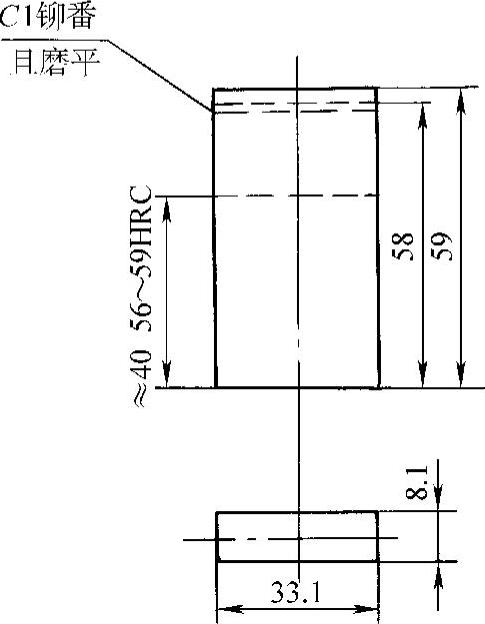

图2-38 冲方孔凸模

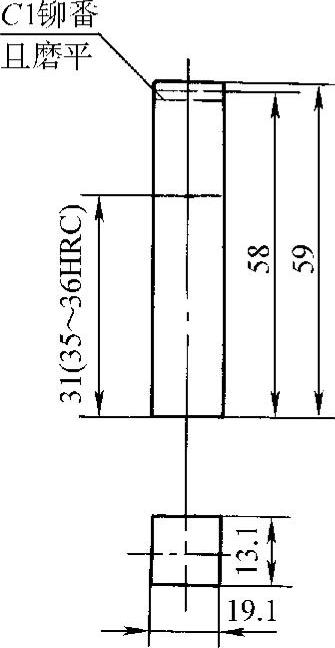

图2-39 冲孔凸模

其二,在一些标准化执行不高的企业,为方便加工与装配,应采用将标准件影印后填空法设计。如图2-40是将总标准结构图中的中间部位空白处,填绘出凹模、凸模,而各标准坯件也应与总图一样,影印出外形后,在其内部分别画出各型孔,并标出尺寸与公差。尽管图样张数比第一种出图方式要多,但为零件的加工传递提供了方便性。同样要比普通常规设计大大缩短了设计时间,达到了快速设计目的。

图2-40 框片连续模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。