设计连续模,首先要确定制品零件的工位数目、加工的内容、工位顺序的内排,近而画出排样图。这是设计连续模的重要依据。一般说来,连续模的设计就是排样图的设计。

1.冲件工位数的确定与选择

在采用连续模进行冲压时,对冲件工位的选择与确定,应注意以下设计原则:

1)对复杂形状零件的冲裁、弯曲、拉深或成形,尽量采用简单形状的凸模和凹模或简单的机构,宁愿多冲几次,也不要轻易采用复杂形状的凸模与凹模一次完成。如对卷圆类零件应采用无芯轴的逐渐成形弯曲方法,若采用芯轴,则易造成高速冲压时机构动作不协调而影响正常工作。故在确定工位时,尽量要简化模具结构、保证模具工作的可靠性以及加工、制造、装配、维修的方便性。

2)对有严格要求的局部内、外形及成组的孔系,应考虑在同一工位上冲出、以保证冲压精度。如果同一个工位成形有困难,则尽量缩短两个相关工位的距离,以减少定位误差。对于弯曲件,在每一个工位的变形程度都不宜过大,否则易回弹和开裂。

3)空位设置应慎重,只有当相邻工位之间距离(一般步距不小于5mm)过小,难以保证凸、凹模强度时可设置空位;当步距>20mm时,不宜多设空工位,而≥30mm时,更不能轻易设置空工位。

2.工位顺序的确定

工位顺序的排列,应遵循下述原则:

1)对于落料—冲孔冲裁连续模,应先冲孔、后落料。若采用切去外形余料的落料方式,在冲孔时,应伴随切去制品外形余量,最后得到完整的冲压制品。在切除外形余料的过程中,应力求保持条料的足够强度。

2)对于冲裁—弯曲连续模,应先冲孔、落料、最后弯曲。若采用切去余料的落料方法应先冲孔,并同时切去弯曲部分的外形余料,再进行弯曲,然后再冲去其余的余料,形成制品零件。

3)对于冲裁—拉深连续模,为获得较小的拉深系数,应先安排切口加工,再进行拉深。完成拉深后,再从条料上落料,冲下制品工件。

4)对于带有拉深—弯曲工序的制品。应先进行拉深,然后再考虑冲切周边余料,随后进行弯曲加工。采用这种先拉深后弯曲的方法,可避免零件的变形。

5)对于带有校形或镦形、弯曲加工的制品,在连续冲压时,一般应先镦形,然后冲切余料,再进行弯曲加工。

3.排样图的绘制

在制品工序次序确定之后,即可画出排样图。其方法是:

在绘制条料排样图前,应先按比例绘制出工件图,可不标出尺寸。然后,再绘制制品的展开图,展开尺寸要经计算,并做好工艺性验证。

在绘制条料排样图时,可参考下列步骤:

1)根据工件图、工件展开图和工件的形状特点,确定采用单排、双排或多排,采用正排还是斜排。(https://www.xing528.com)

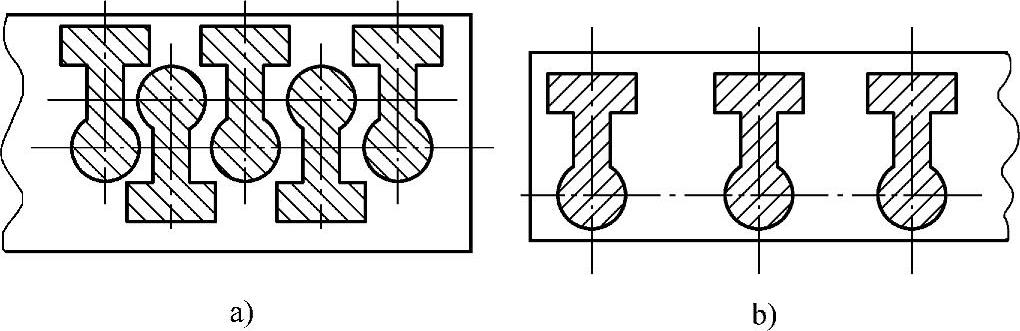

在安排排样时,要尽可能地考虑到材料的合理使用,尽量按少、无废料的排样原则,做到经济排样,以节约原材料和降低制件的成本。如图2-22a所示的焊片,若按图2-22b所示的单排排样,则要比图2-22a所示的双排排样材料方式浪费的多。

图2-22 排样图

a)单排样 b)双排样

在考虑排样时,一方面要考虑排样的经济性,另一方面还应考虑到冲模制造的可能性和操作的方便性。一般来说,双排排样尽管节约材料,但比起单排排样,模具结构复杂的多。故对于简单、小型零件可以采用单排样,对于形状复杂、尺寸较大的制品零件,一般采用双排样比较合适。

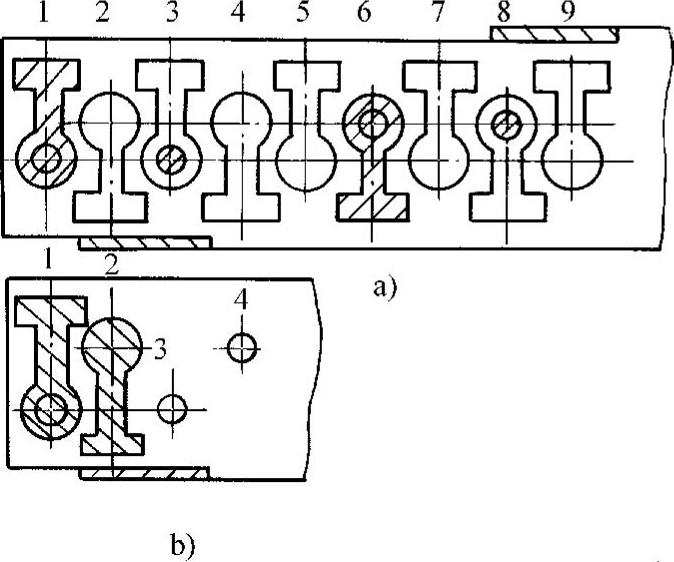

2)以排样基准线为基准 画一排制品的展开形状图,并初步确定各工序的位置、步距尺寸。在一排工件展开图上,要直观看出所要切余料的形状,并确定分断切除方案及搭边形式,如图2-22所示。在画排样图时,确定各工序的位置,即确定凹模形孔的分布位置。在确定时,应充分考虑到凹模的强度,防止形孔之间距离太近。但也不能距离太远,距离太远会加大模具形体,而且降低冲压精度。如图2-23所示,采用图2-23a方案要比图2-23b方案合理。若采用图2-23b方案,冲孔凸模离落料凸模太近,影响凹模强度,而且制作困难。若采用图2-23a方案,尽管模具形体加大,但凹模强度好,加工比较方便,模具使用寿命也长。

图2-23 冲裁位置确定

a)合理 b)不合理

确定工序位置过程也是步距大小初步确定的过程。位置确定后,即孔与落料中心距离(零件孔在制件中心线)即相当于步距大小。

3)对照工件图,考虑对拉深、弯曲、成形部分分解加工工序。

4)综合考虑制件的全部工序,共分多少工位及各工位的加工内容,如图2-23中,主要分两个工位,即冲孔和落料。

5)按各工位的加工内容,综合考虑模具结构,并考虑空位工位的设置。

6)考虑条料的形式,导正孔的数量、侧刃位置、条料宽度等都应在排样图上表示出来。

7)标注必要的尺寸,完成排样图的设计。

8)审核与检查。根据所画的排样图,逐步审查,看最终是否能得到完整的工件制品。

在设计模具前,应按上述方法参照制件图设计出几种不同的排样方案,然后进行综合性比较,最终选出最佳方案。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。