在冲裁作业中,冲裁件的形状及尺寸精度主要是依据凸、凹模工作部分尺寸,而直接影响冲裁件断面质量的冲裁合理间隙也是依靠凸、凹模工作部分尺寸来实现和保证的。因此,正确地确定凸、凹模工作部位尺寸,是冲裁模设计成功与否的关键。

1.刃口尺寸确定原则

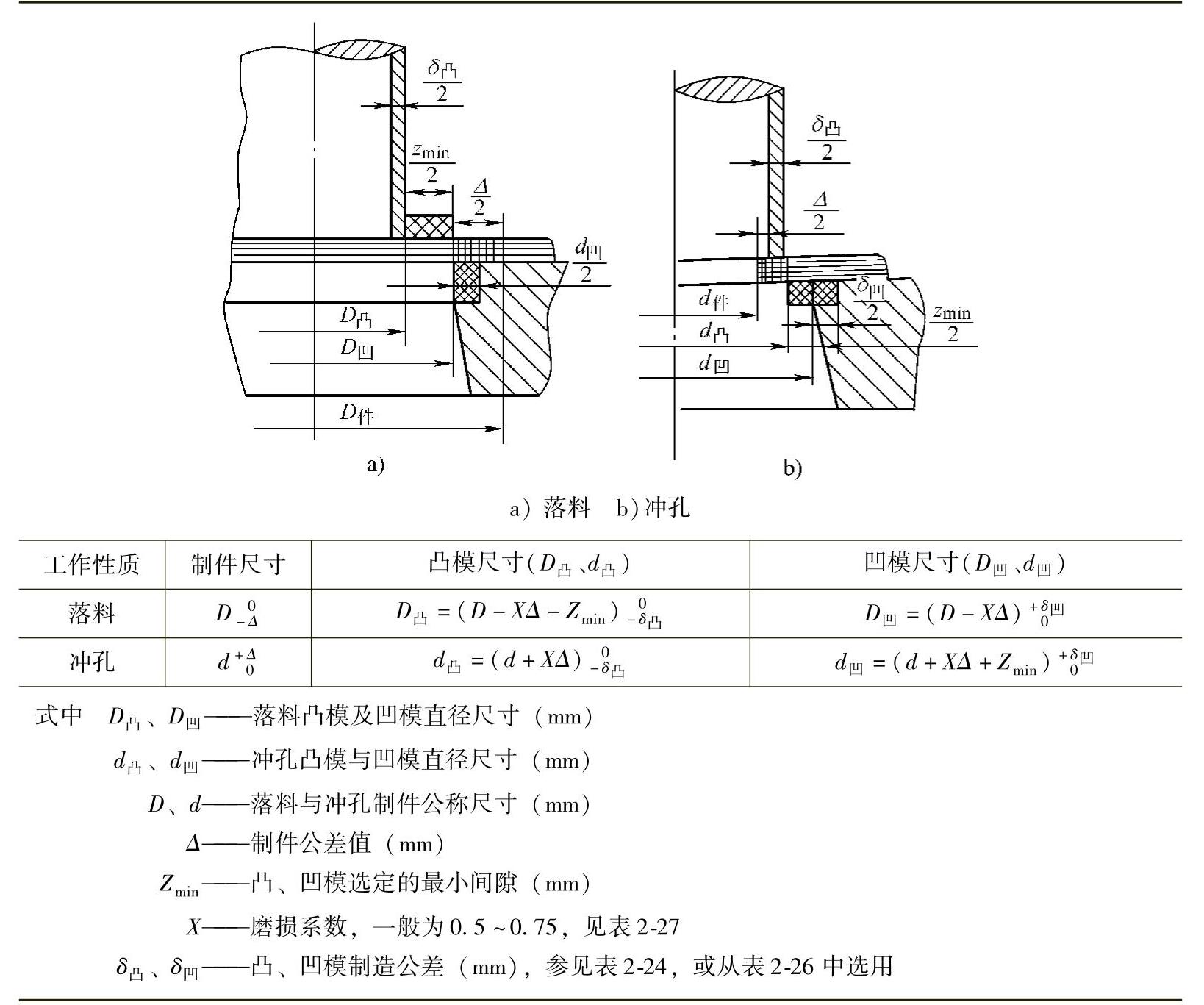

1)落料时,应先确定凹模刃口尺寸。凹模刃口的基本尺寸取接近或等于落料件的最小极限尺寸,以保证凹模刃磨到一定范围内仍能冲出合格的零件。凸模刃口尺寸则按凹模的基本尺寸减去一个最小间隙来确定的,即间隙是在凸模上制造出的。

2)冲孔时,先确定凸模刃口尺寸,凸模刃口的基本尺寸取接近或等于冲孔的最大极限尺寸,以保证凸模刃磨到一定范围之内仍保证冲出合格的零件来。凹模的基本尺寸,则按凸模尺寸加出一个间隙值来(最小间隙值)来确定的,即间隙是从凹模制出的。

3)冲裁模在使用中,由于磨损其间隙值将不断增大,因此设计时无论是落料模还是冲孔模,所设计的新模具必须要选择最小合理间隙值Zmin,以使模具有较长的使用寿命。

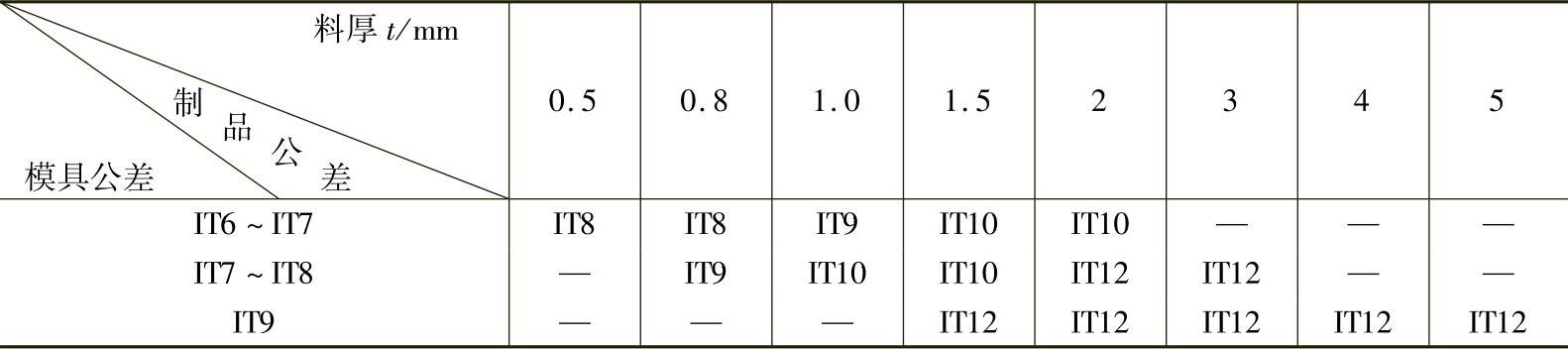

4)在设计时,要根据制件尺寸公差的要求,来确定模具刃口尺寸的公差等级。一般要比冲裁件本身的要求的精度高2~3级,如表2-24所示。

表2-24 模具公差与制品零件公差关系

2.尺寸确定方法

(1)圆形凸、凹模

圆形凸、凹模工作部分尺寸计算方法见表2-25。

表2-25 圆形凸、凹模工作尺寸计算

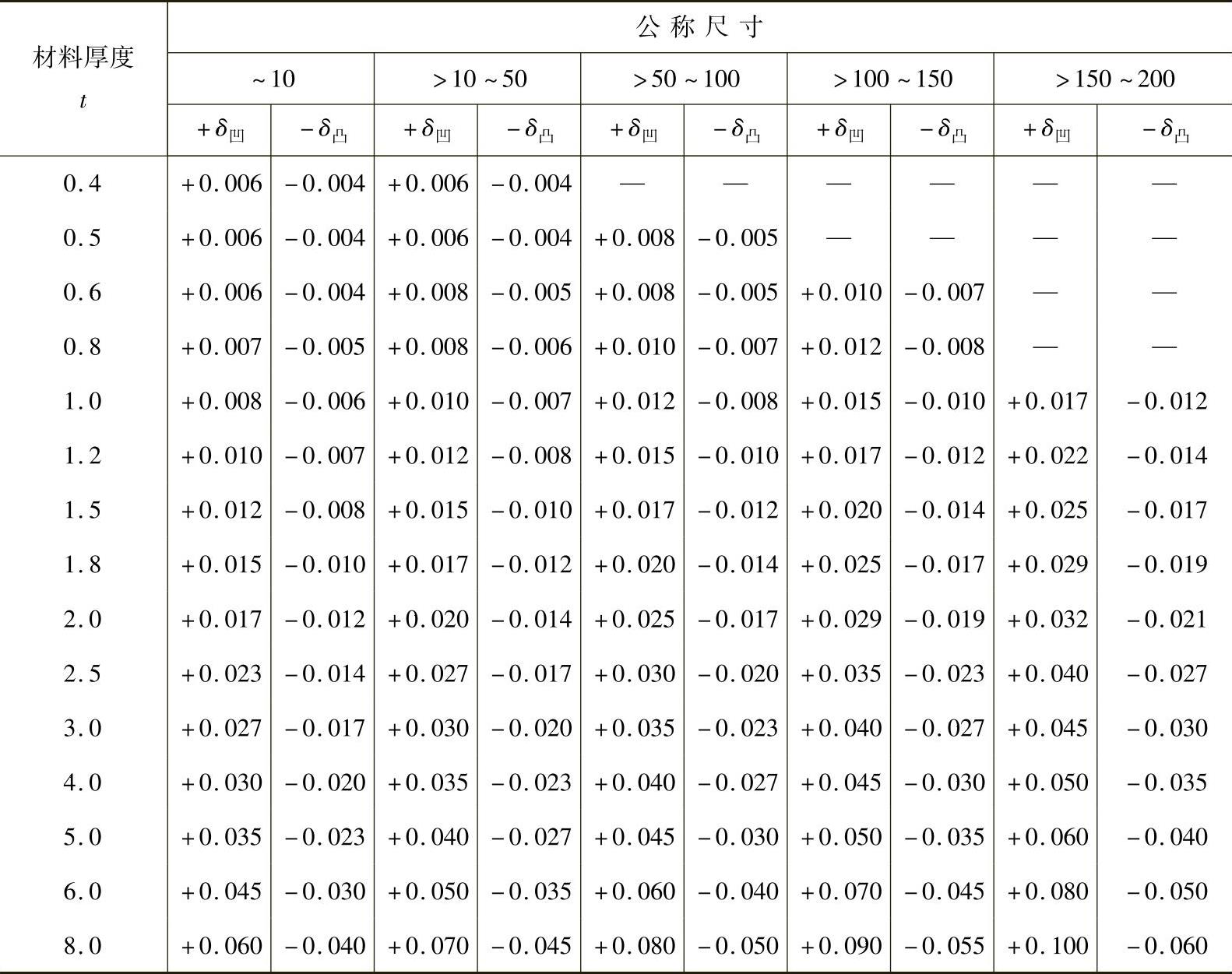

表2-26 圆形凸、凹模制造公差 (单位:mm)

在确定凸、凹模公差时,其凸、凹模公差的总和不能大于间隙的差值。即

δ凸+δ凹≤Zmax-Zmin

如超出这个范围,必须要先制出凸模或凹模中的一个,在满足公差值后,而另一个按此配作加工,以获得合理的间隙值。

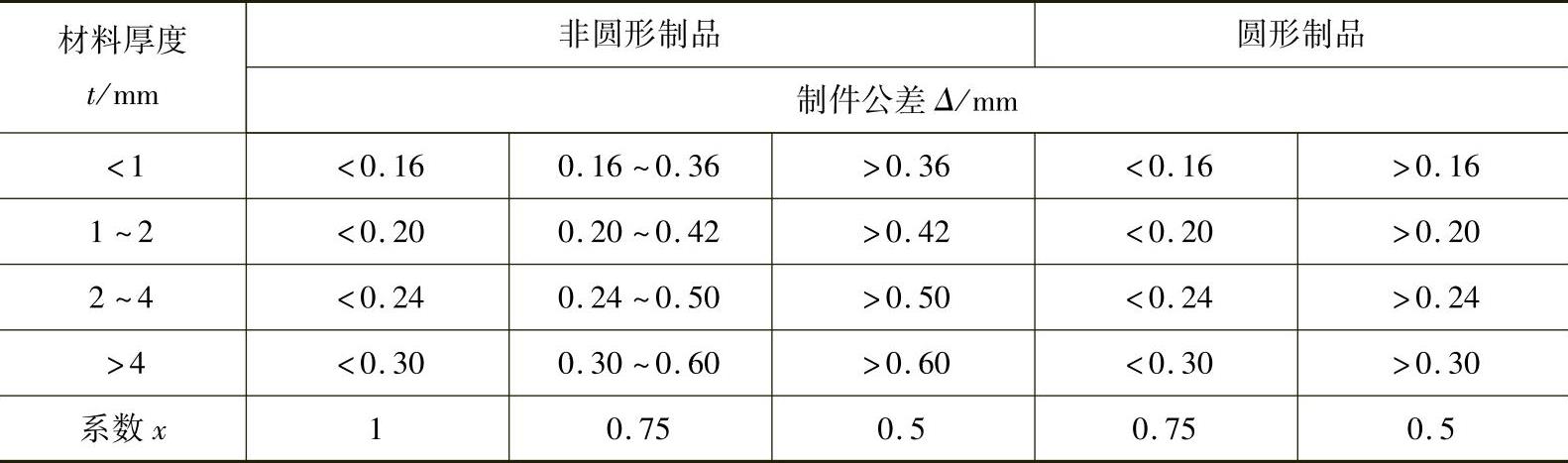

表2-27 磨损系数x值(https://www.xing528.com)

(2)非圆形凸、凹模

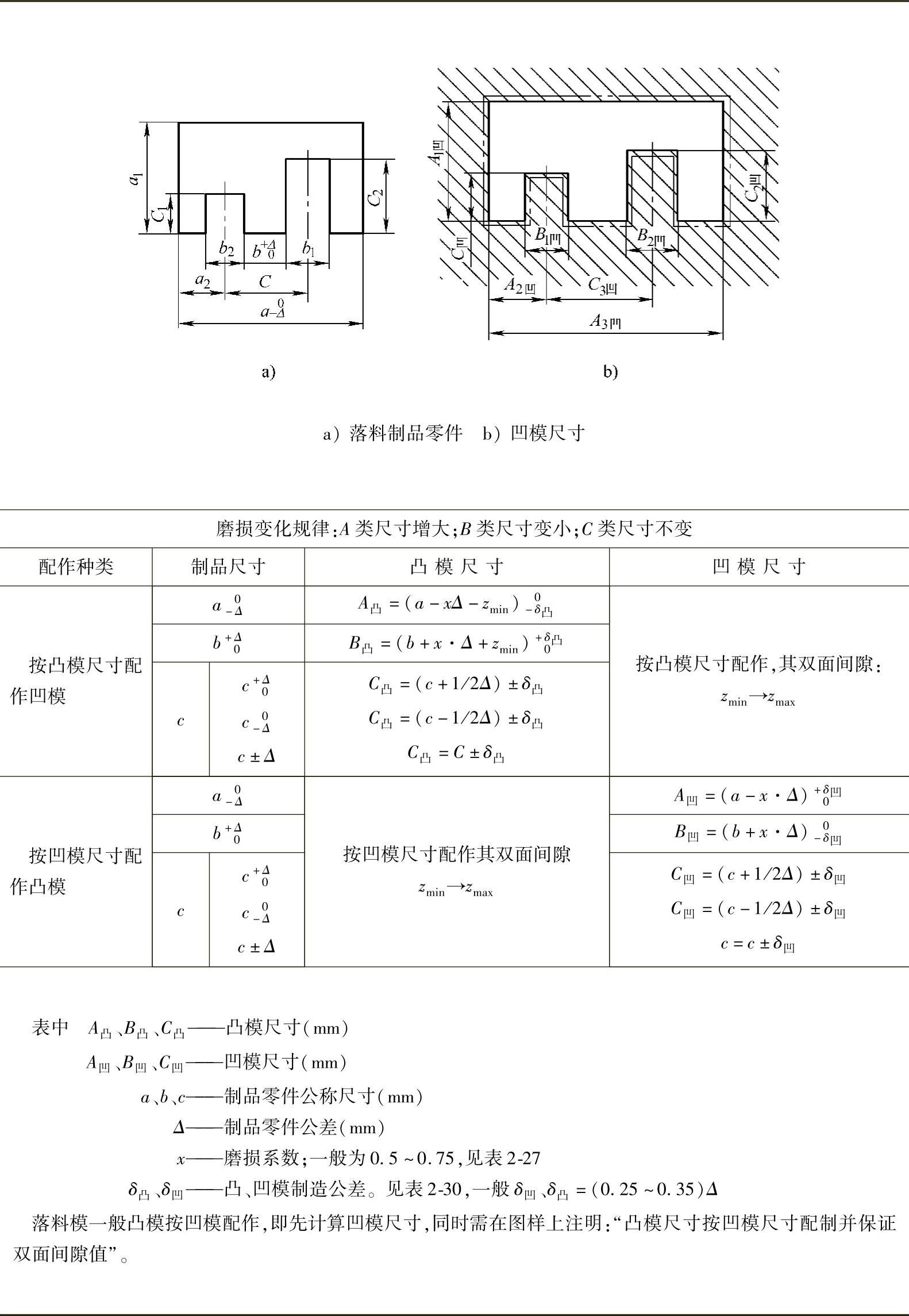

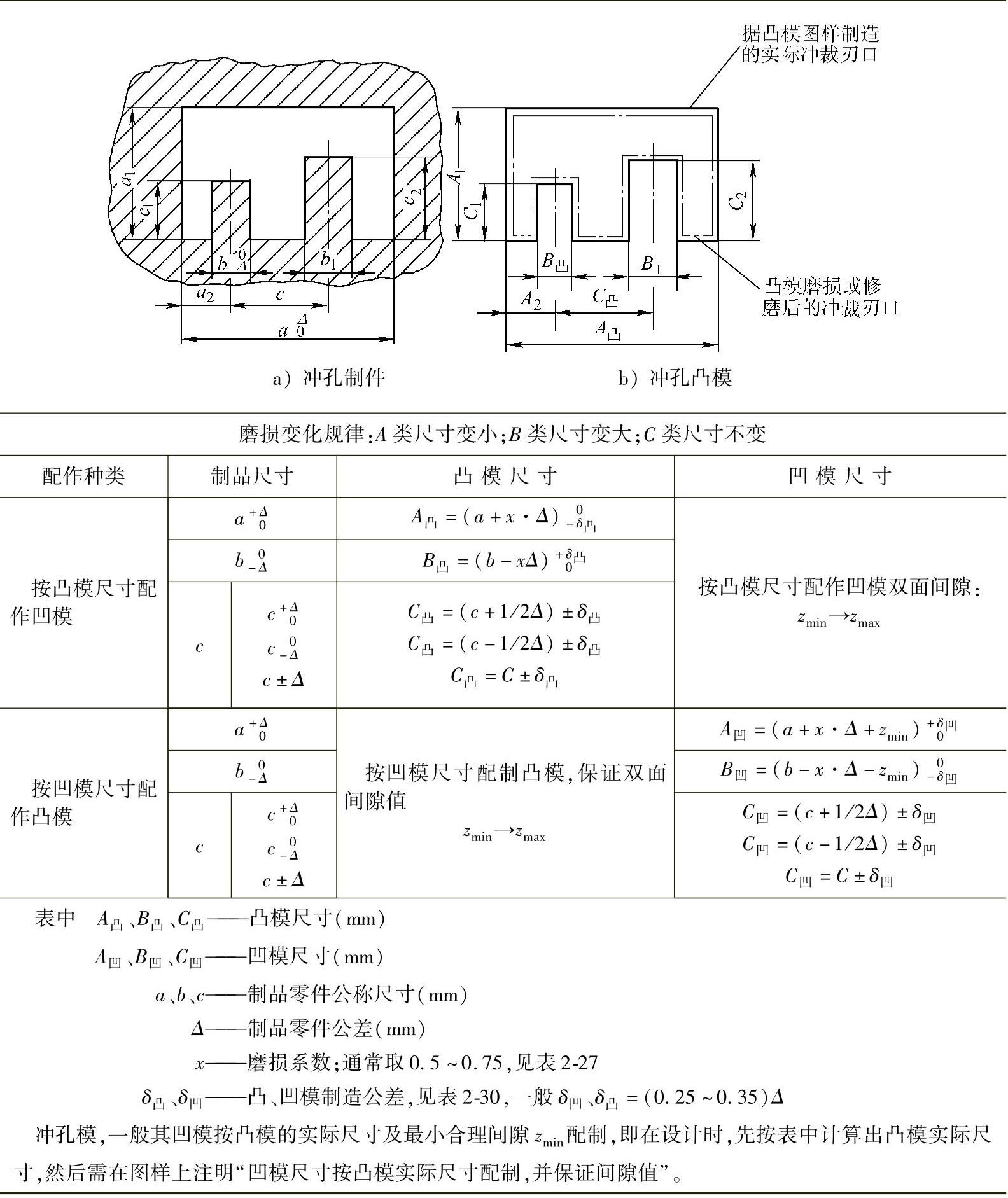

落料冲裁模见表2-28,冲孔模见表2-29。

表2-28 落料模非圆形凸、凹模工作部位尺寸计算

表2-29 冲孔模非圆形凸、凹模工作部位尺寸计算

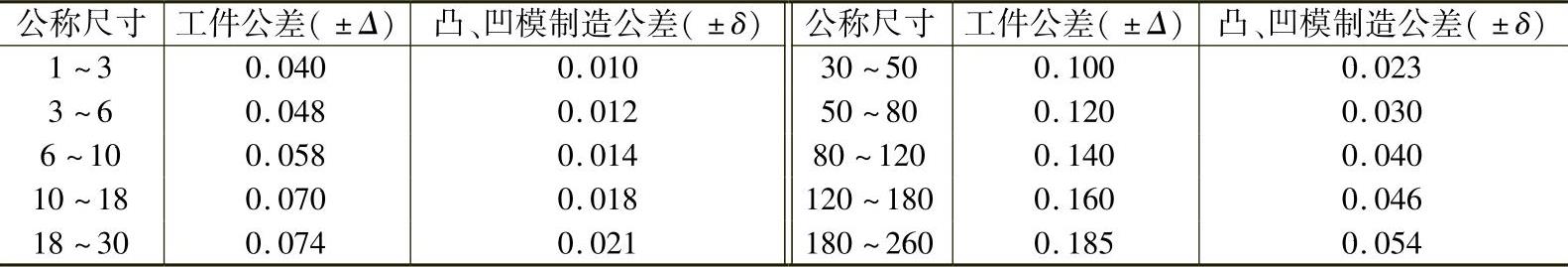

表2-30 非圆形凸、凹模尺寸制造公差 (单位:mm)

注:表中适用于IT10级精度的冲压件。

3.凸、凹模工作部位尺寸标注方法

凸、凹模工作部位尺寸,在图样上应根据由冲裁机理所决定的基本计算方法的同时,结合所采取的加工方法来标注。凸、凹模若采用电火花加工时,一般都先加工凸模,并以凸模作为电极再加工凹模孔。因此,制品的制造公差只适于凸模,对于凹模并不存在机械加工制造公差,而只有加工时放电火花间隙的误差,它的精度主要靠电极(凸模)精度来保证。所以,采用电火花加工时,一般要在凸模上标注尺寸和公差,而凹模只标注与凸模配合加工并保证最小间隙值即可。故尺寸标注原则是:

若凸、凹模工作部位尺寸,采取分开计算,则应在凸、凹模刃口部位将尺寸及公差分别予以标注;若根据加工方法选择凸模(或凹模)部件作基准件时,应先按前述计算方法计算出凸模(或凹模)尺寸、公差进行标注,而另一件凹模(或凸模)只标注与标准件凸模(或凹模)相同的公称尺寸,可不标注公差要求,但在技术要求上要注明:凹模(或凸模)与凸模配合加工,并保证间隙值即可。

根据上述标注原则,在配合加工时,尺寸标注方法为:

1)落料时,只标注凹模工作部位尺寸和公差而凸模只标注与凹模相同的相应公称尺寸,不标注公差,但技术要求要注明:凸模按凹模配合加工,并要保证间隙值Z。

2)冲孔时,只标注凸模尺寸和公差,而凹模工作部位只标注与凸模对应的相同公称尺寸,不标注公差值,但要在技术要求标明:凹模按凸模配合加工,但要保证间隙值Z。

采用上述配合标注方式,在加工基准件时,可适当放宽制造公差,故加工比较简单、容易。这是由于模具间隙是在配制中来保证,因而在尺寸计算时,也不必核算δ凸+δ凹≤Zmax-Zmin,故方便了加工,是目前在尺寸标注时常用的方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。