1.创建物理环境

(1)过滤图形界面 从主菜单中选择Main Menu>Preferences,弹出“Preferences for GUI Filtering”对话框,选择“Thermal”,对后面的分析进行菜单及相应的图形界面过滤。

(2)定义工作标题 从实用菜单中选择Utility Menu>File>Change Title,在弹出的对话框中输入“Analysis of External Grinding”,单击“OK”。

(3)指定工作名 从实用菜单中选择Utility Menu>File>Change Jobname,弹出一个对话框,在“Enter new Name”中输入“2D-External Grinding Temperature”,勾选“New log and files”复选框,单击“OK”。

(4)定义单元类型和选项 从主菜单中选择Main Menu>Preprocessor>Element Type>Add/Edit/Delete,弹出“Element Types”单元对话框,单击“Add”按钮,弹出“Library of Element Types”对话框。

在该对话框左面滚动栏中选择“Solid”,在右边的滚动栏中选择“Axi-har 4node 75”,单击“OK”,定义了“PLANE75”单元。

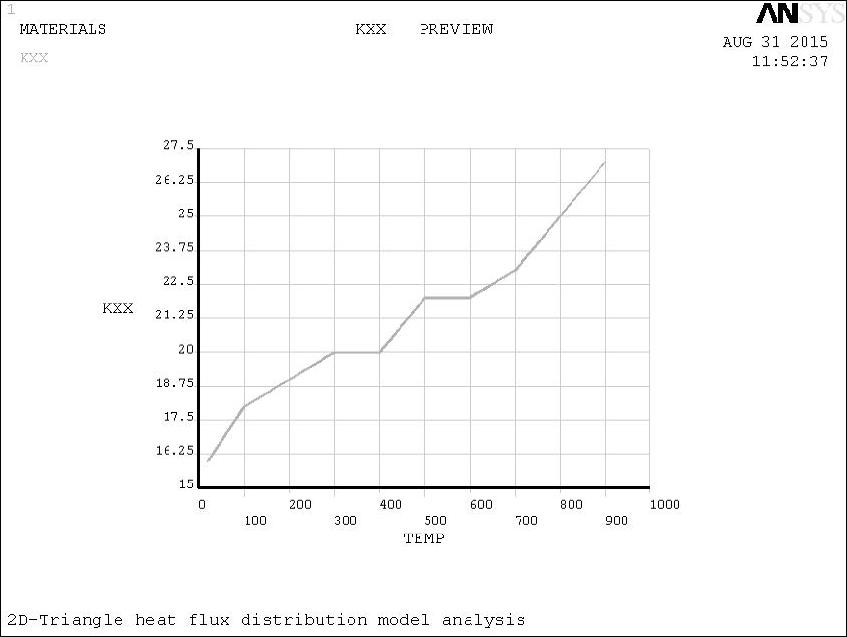

(5)定义材料属性 从主菜单中选择Main Menu>Preprocessor>Material Props>Material Models,弹出“Define Material Model Behavior”对话框,在右边的栏中依次单击“Thermal>Conductivity>Isotropic”后,弹出“Coductivity for Material Number 1”对话框。单击“Add Temperature”,在对话框中“Temperature”后面的输入栏中依次输入“20、100、200、300、400、500、600、700、800、900”,在“KXX”后面的输入栏中依次输入“16、17、18、20、21、22、22、23、23、25”。单击“Coductivity for Material Number 1”对话框中的“Graph”按钮,弹出导热系数随温度的变化曲线,如图8-51所示。

图8-51 SUS304不锈钢导热系数随温度的变化

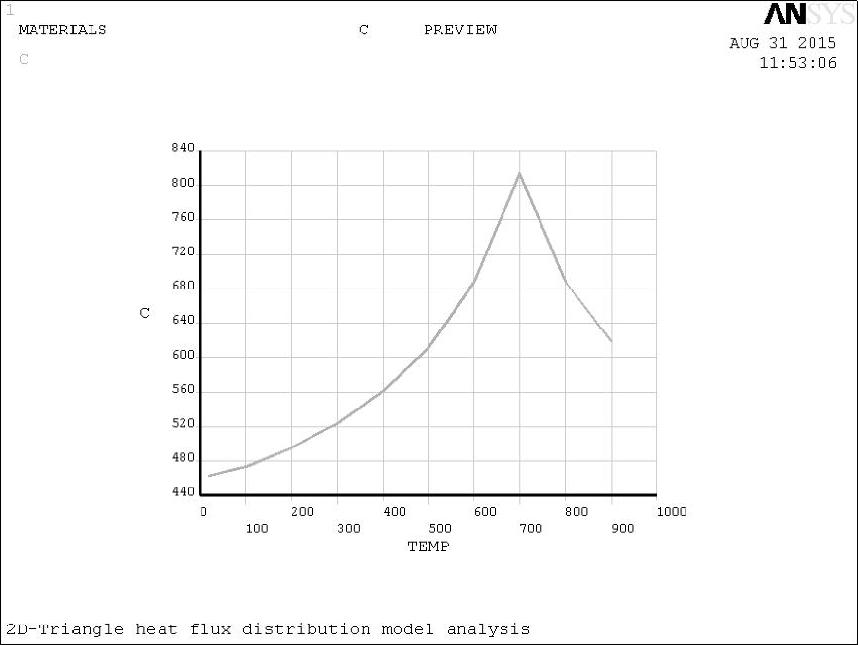

单击“Thermal>Specific Heat”后弹出“Specific Heat for Material Number 1”对话框,单击“Add Temperature”,在对话框中“Temperature”后面的输入栏中依次输入“20、100、200、300、400、500、600、700、800、900”,在“C”(比热容)后面的输入栏中依次输入“462、473、495、524、561、612、687、814、689、619”。单击“Specific Heat for Material Number 1”对话框中的“Graph”按钮,弹出比热容随温度的变化曲线,如图8-52所示。

单击“Thermal>Density”后弹出“Density for Material Number 1”对话框,在该对话框中“DENS”后面的输入栏中输入“7930”,单击“OK”。

单击“Material>Exit”结束材料属性定义。

图8-52 SUS304比热容随温度的变化曲线

2.输入参数

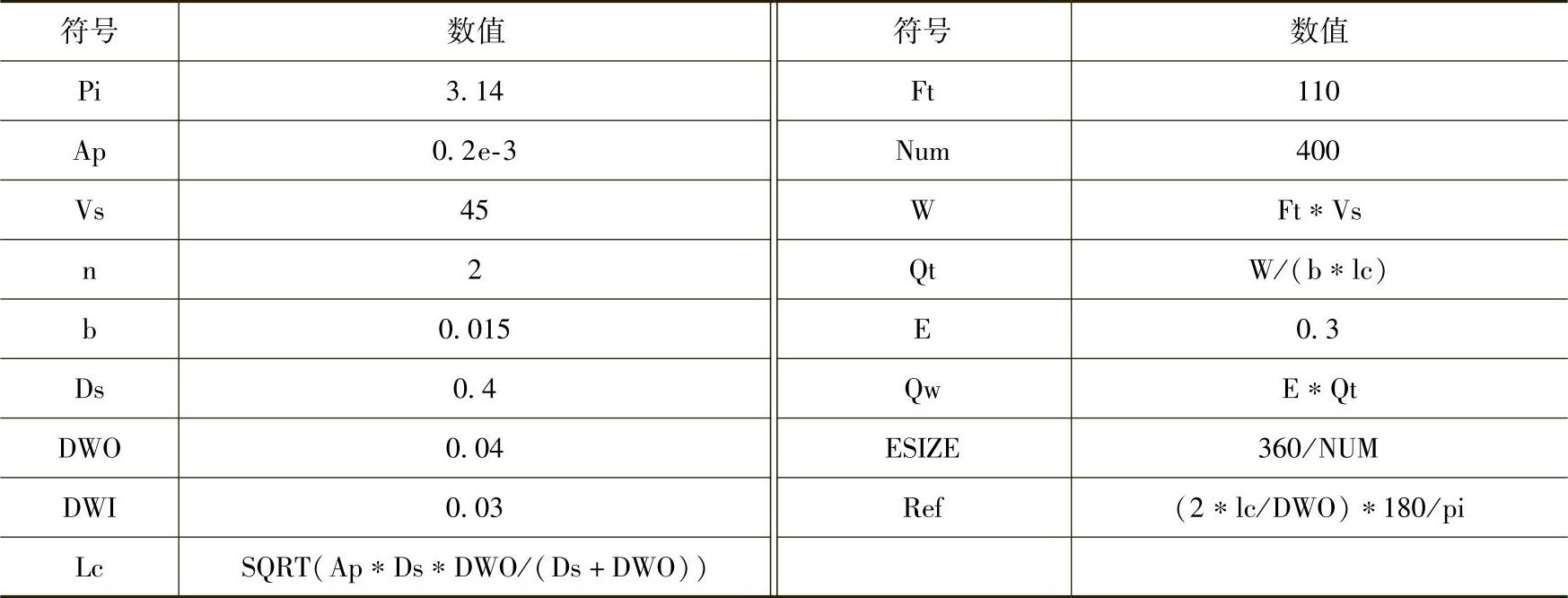

选择Utility Menu>Parameters>Scalar Parameters,弹出“Scalar Parameters”对话框,依次输入表8-8所示参数。

表8-8 仿真过程需要用到的参数及数值

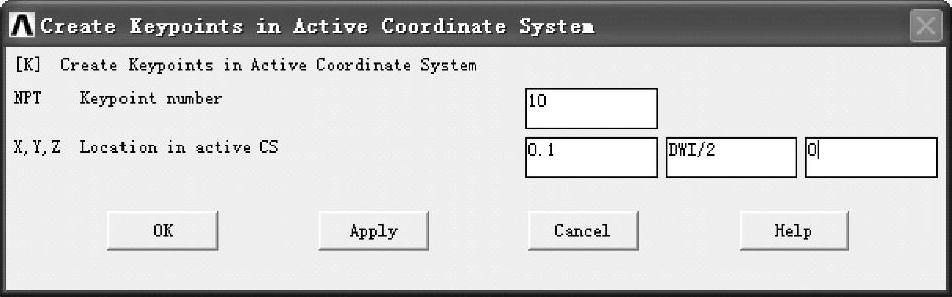

3.建立模型、赋予特性并划分网格

(1)建立模型 选择Main Menu>Preprocessor>Modeling>Create>Keypoints>In Active CS,弹出“Create Keypoints in Active Coordinate System”对话框,如图8-53所示,在“Key-points number”后面输入“10”,在“X,Y,Z Location inactive CS”后面输入“0.1,DWI/2,0”,单击“Apply”。接着在“Keypoints number”后面输入“20”,在“X,Y,Z Loca-tion inactive CS”后面输入“0.1,DWO/2,0”,单击“Apply”。在“Keypoints number”后面输入“30”,在“X,Y,Z Loca-tion inactive CS”后面输入“0.1,0,0”,单击“Apply”。在“Keypoints number”后面输入“40”,在“X,Y,Z Location inactive CS”后面输入“0.1,0,0.01”,单击“OK”。

图8-53 “Create Keypoints in Active Coordinate System”对话框

选择Main Menu>Preprocessor>Modeling>Create>Lines>Lines>Straight Line,弹出“Create Straight Line”对话框,用鼠标依次选择10号和20号“Keypoint”,单击“OK”。

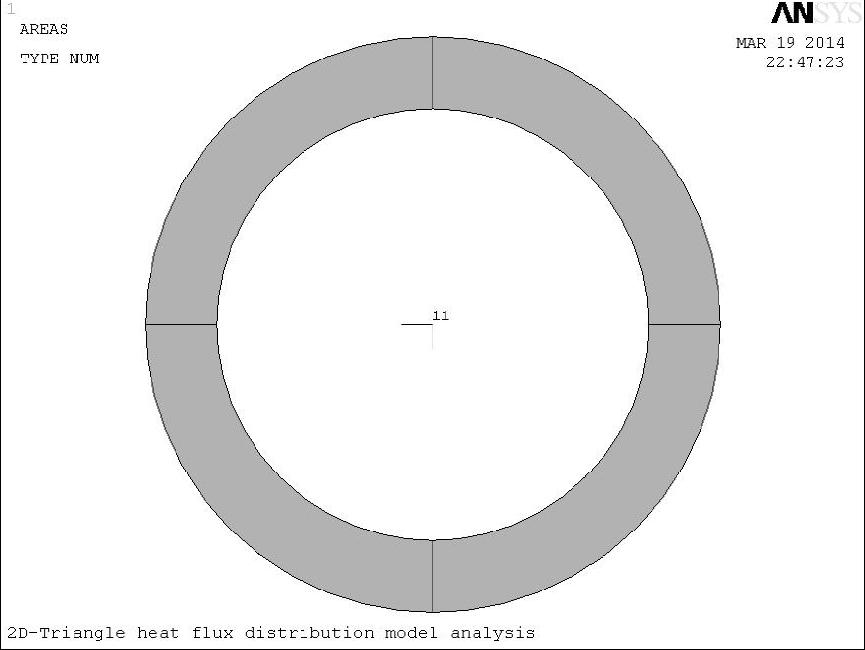

选择Main Menu>Preprocessor>Modeling>Operate>Extrude Line,弹出“Extrude Line”对话框,用鼠标选择刚刚建立的直线,单击“OK”,然后用鼠标依次选择前面建立的30号和40号“Keypoint”,再单击“OK”得到内径为DWI、外径为DWO的圆环,如图8-54所示

选择Main Menu>Preprocessor>Mod-eling>Operate>Booleans>Glue>Areas,在弹出的对话框中选择“Pick All”,完成面的粘接。

(2)赋予特性 选择Main Menu>Preprocessor>Meshing>Mesh Attributes>Default Attribs,弹出Mesh Attributes对话框,在“TYPE”选 项 后 面 选 择“1PLANE75”,在“MAT”选项后面选择“1”,其他保持默认,单击“OK”按钮。

图8-54 外圆磨削温度仿真几何模型

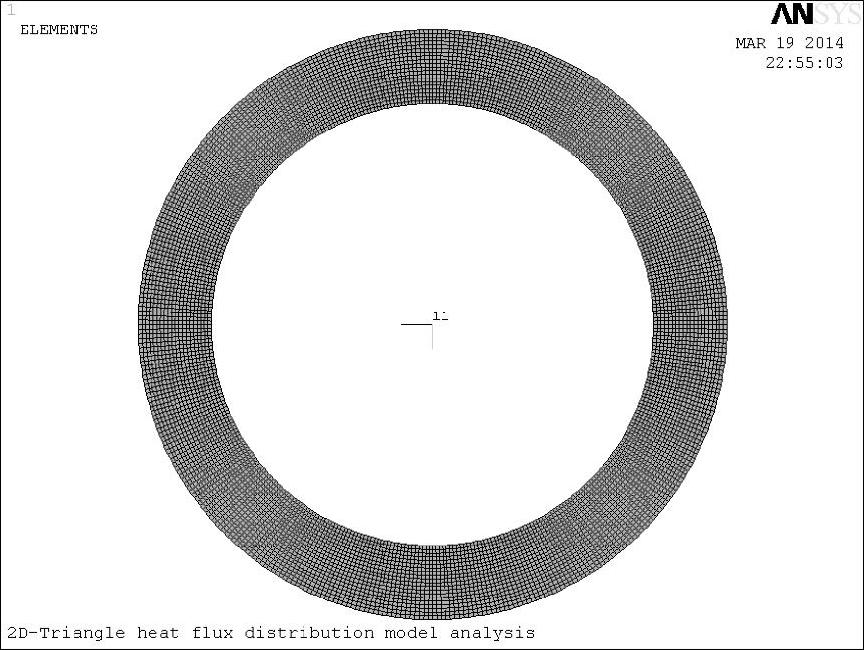

(3)网格划分 设置单元密度,选择Main Menu>Preprocessor>Meshing>Size Cntrls>ManualSize>Lines>Picked Lines,在弹出的对话框中选择“Min,Max,Inc”选项,在下面的输入栏中输入“1,4,1”,单击“OK”弹出“Element Sizes on Picked Lines”对话框,在“NDIV”后的输入栏中输入“20”,单击“OK”退出对话框。

选择Main Menu>Preprocessor>Meshing>Size Cntrls>ManualSize>Lines>Picked Lines,在弹出的对话框中选择“Min,Max,Inc”选项,在下面的输入栏中输入“5,12,1”,单击“OK”。弹出“Element Sizes on Picked Lines”对话框,在“NDIV”后的输入栏中输入“100”,单击“OK”。

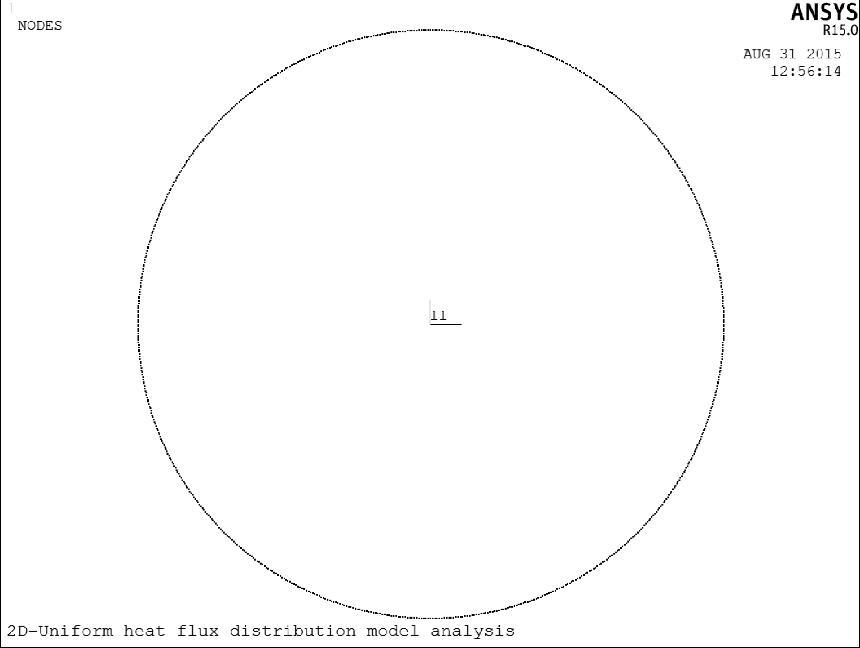

选择Main Menu>Preprocessor>Meshing>Mesh>Areas>Mapped>3 or 4 sided,弹出“Mesh Areas”对话框,单击“Pick All”,得到有限元模型如图8-55所示。

4.保存

选择Utility Menu>Select>Every-thing,然后选择Utility Menu>File>Save as,弹出“Save DataBase”对话框,在“Save DataBase to”下面的输入栏中输入“excircle model.db”,单击“OK”退出。

5.施加初始温度

选择Main Meun>Solution>Define loads>Apply>Thermal>Temperature>U-niform temperature,在弹出的对话框中,在“Lab”中选择“TEMP”,在“VAL-UE”中输入“25”,单击“OK”。

图8-55 外圆磨削温度仿真有限元模型

6.设置求解选项

选择Main Menu>Solution>Analysis Type>New Analysis,在弹出的对话框中,选择“Transient”,然后单击“OK”,接受默认设置,在弹出的对话框中单击“OK”。

7.输出控制(https://www.xing528.com)

选择Main Menu>Solution>Sol’n Controls,在弹出的对话框中,在“Frequency”中选择“Write every substep”,单击“OK”。

8.施加载荷及求解

为了模拟磨削过程中工件的运动,需要利用ANSYS软件DO循环语句对工件进行循环加载。

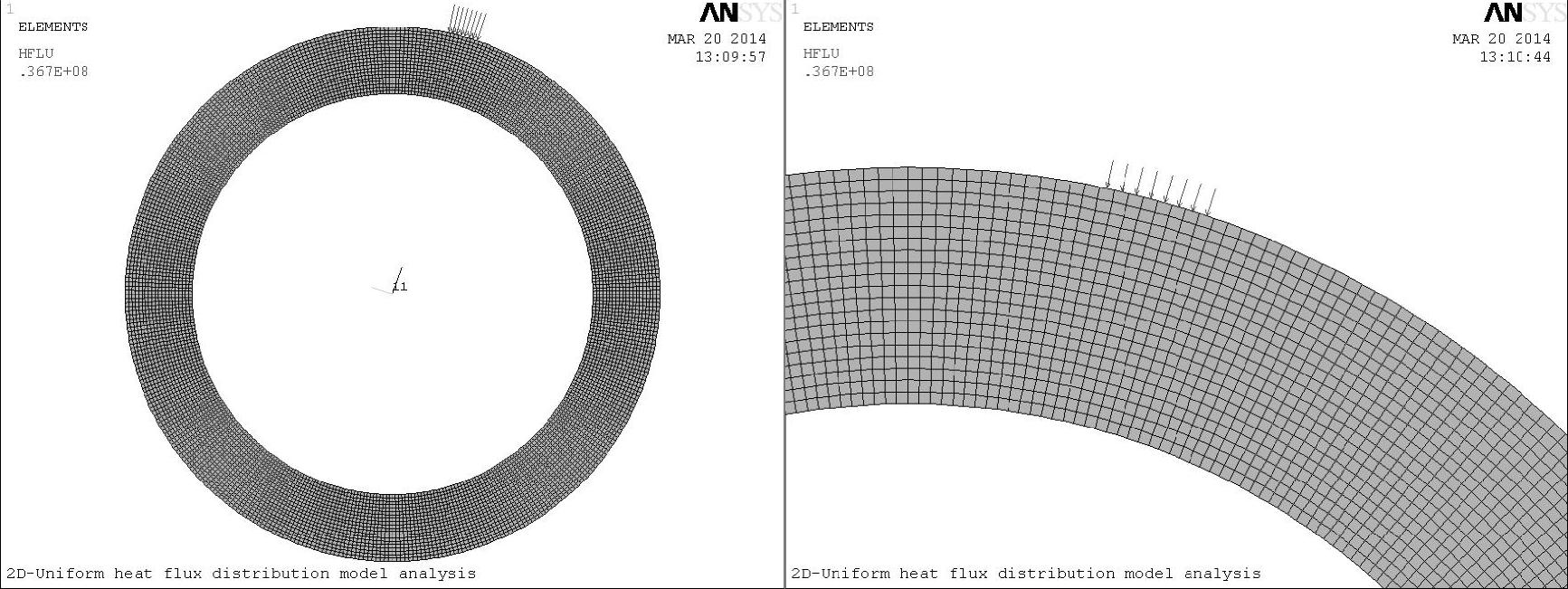

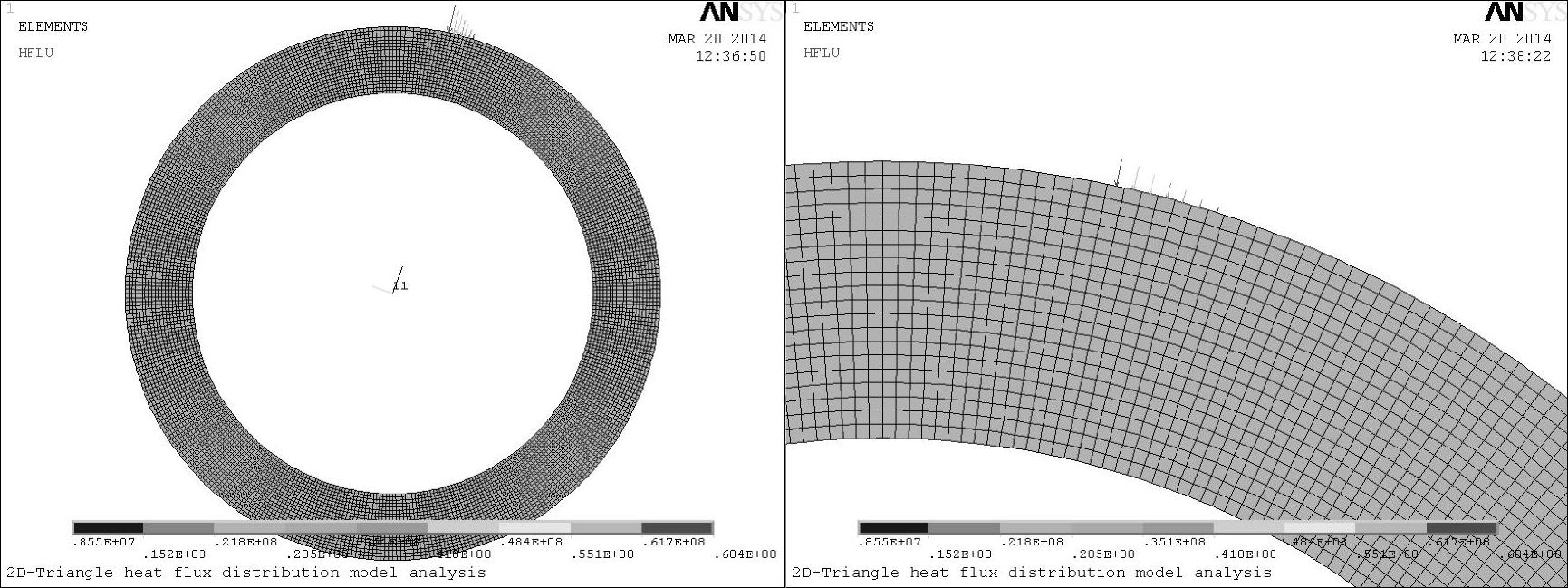

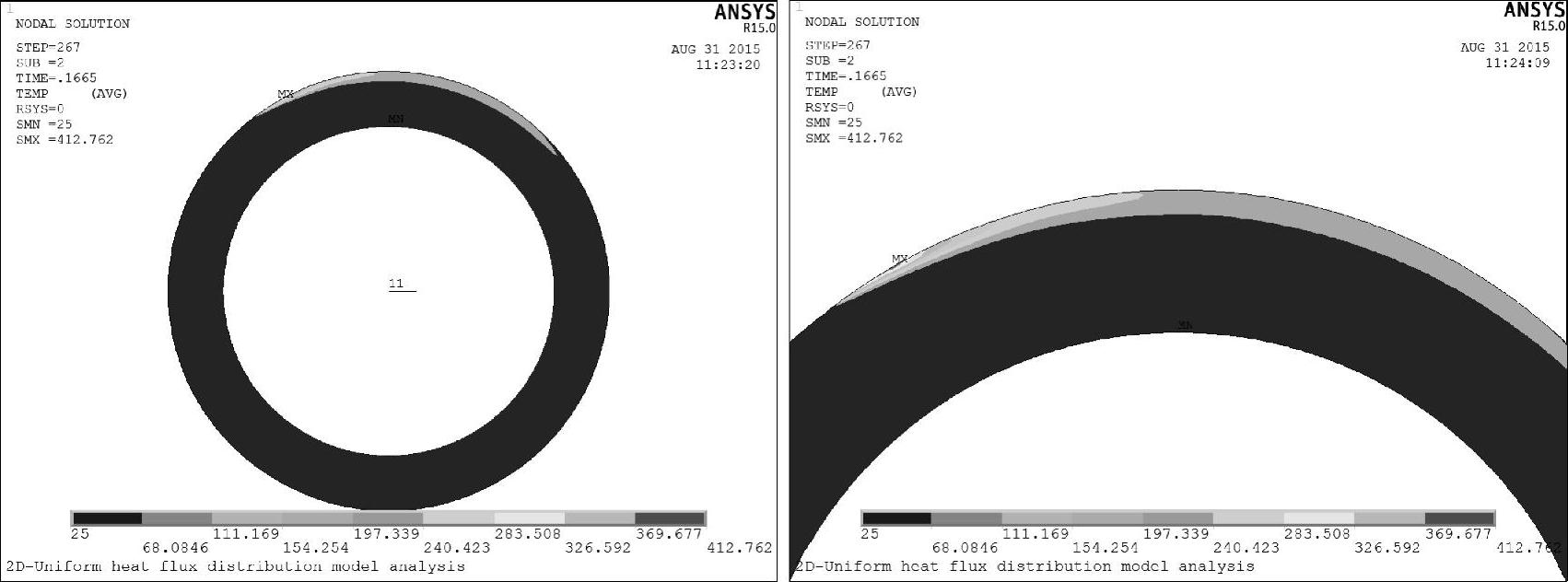

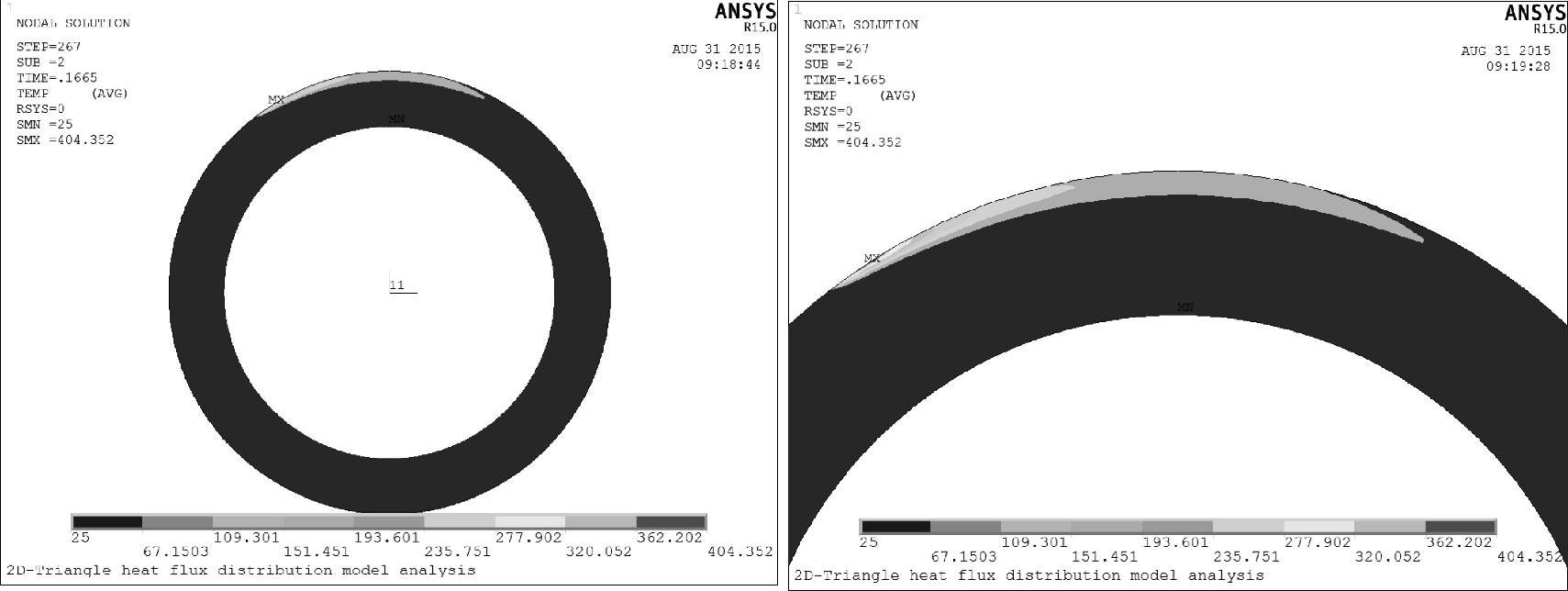

施加均布热源的热流载荷加载结果如图8-56所示,施加三角形热源的热流载荷分布结果如图8-57所示。

图8-56 热流载荷加载结果(均布热源)

图8-57 热流载荷加载结果(三角形热源)

9.查看仿真结果

选择Main Meun>General Postproc>Read Results>By Pick,弹出结果文件,选择第800个载荷步,单击“Read”按钮,读取温度结果,单击“Close”关闭对话框。

选择Main Meun>General Postproc>Plot Results>Contour Plot>Nodal Solu,弹出“Con-tour Nodal Solution Data”对话框,选择Nodal Solution>DOF Solution>Nodal Temperature,单击“OK”。得到第800载荷步的温度分布云图如图8-58和图8-59所示。

图8-58 磨削温度云图(均布热源)

图8-59 磨削温度云图(三角形热源)

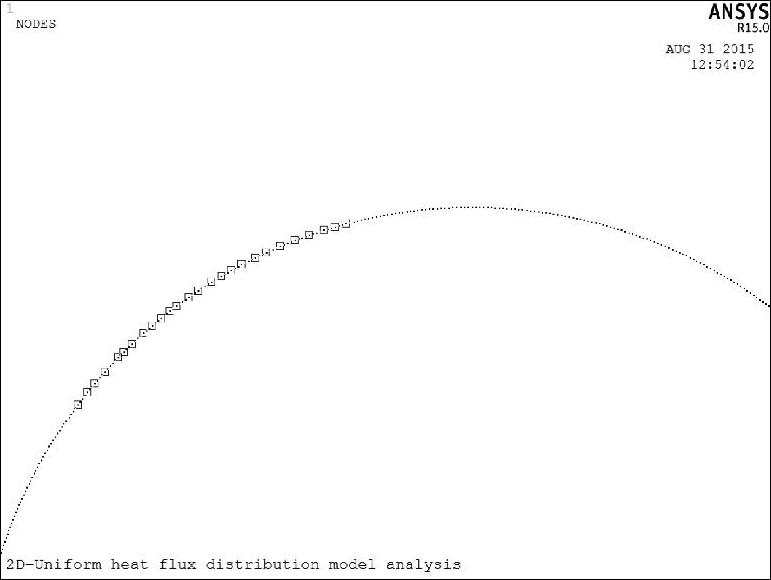

选择Utility Menu>Select>Entities,弹出“Select Entities”对话框,在第一个选择框中选择“Nodes”,在第二个选择框中选择“By Location”,选择“X coordi-nates”,在“Min,Max”下面的输入栏中输入“DWO/2”,选择外圆表面上的所有节点。单击“OK”退出对话框,选择结果如图8-60所示。

图8-60 通过坐标选择节点结果

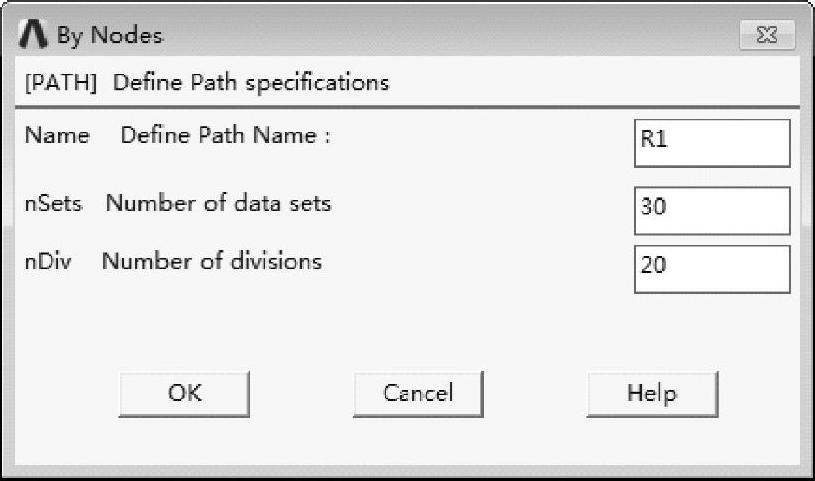

选择Main Meun>General Postproc>Path Operations>Define Path>By Nodes,依次选择如图8-61中的节点,单击“OK”,弹出如图8-62所示对话框,在该对话框的“Name”栏中输入路径名,单击“OK”。

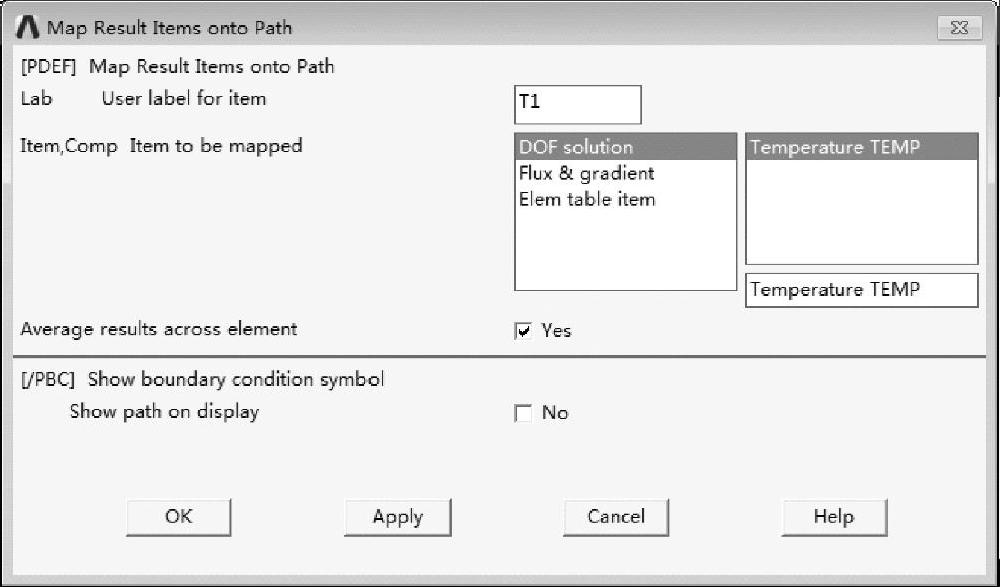

选择Main Meun>General Postproc>Path Operations>Map onto Path,弹出“Map Result Items onto Path”对话框,如图8-63所示,在“Lab”一栏中输入“T1”,在“Item Comp”一栏中选择“DOF solution>Temperature TEMP”,单击“OK”。

图8-61 通过节点创建路径

图8-62 输入路径名称

图8-63 “Map Result Items onto Path”对话框

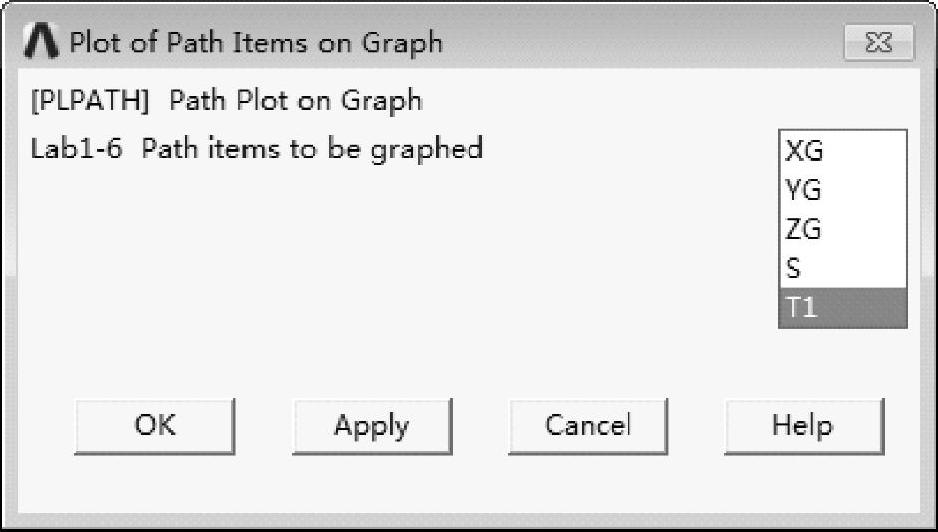

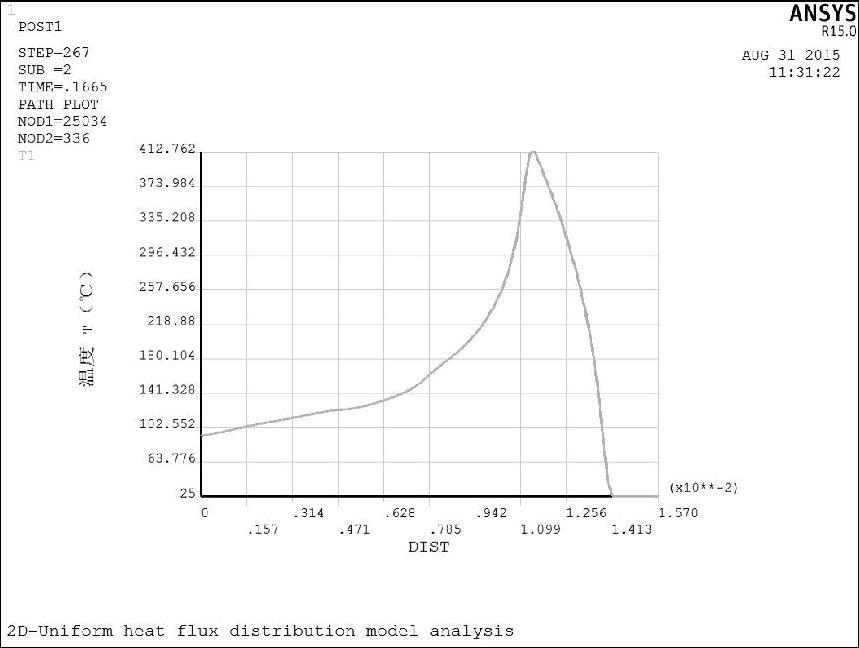

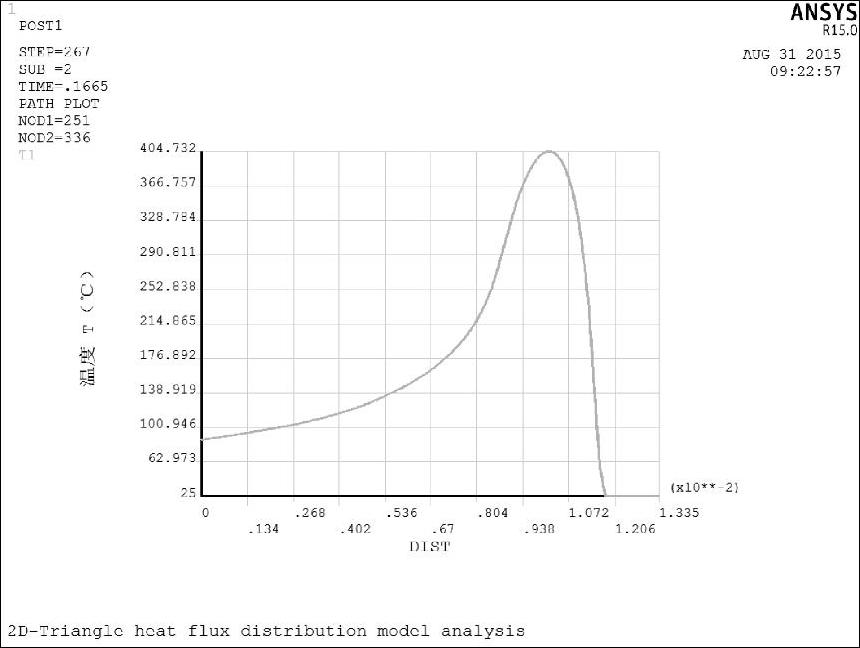

选择Main Meun>General Postproc>Path Operations>Plot Path Item>On Graph,弹出“Plot of Path Items on Graph”对话框,如图8-64所示,选择上一步映射的路径“T1”,单击“OK”,得到磨削过程中接触弧长内磨削温度分布,如图8-65和图8-66所示。

图8-64 “Plot of Path Items on Graph”对话框

图8-65 接触弧长内磨削温度分布(均布热源)

图8-66 接触弧长内磨削温度分布(三角形热源)

选择Main Meun>TimeHist Postpro>Define Variables,弹出“Defined Time-History Varia-bles”对话框,单击“Add”,弹出“Add Time-History Variables”对话框。选择“Nodal DOF result”选项,单击“OK”,弹出“Define Nodal Data”对话框。在外圆面上均匀地选择八个节点,定义随时间变化的节点结果。

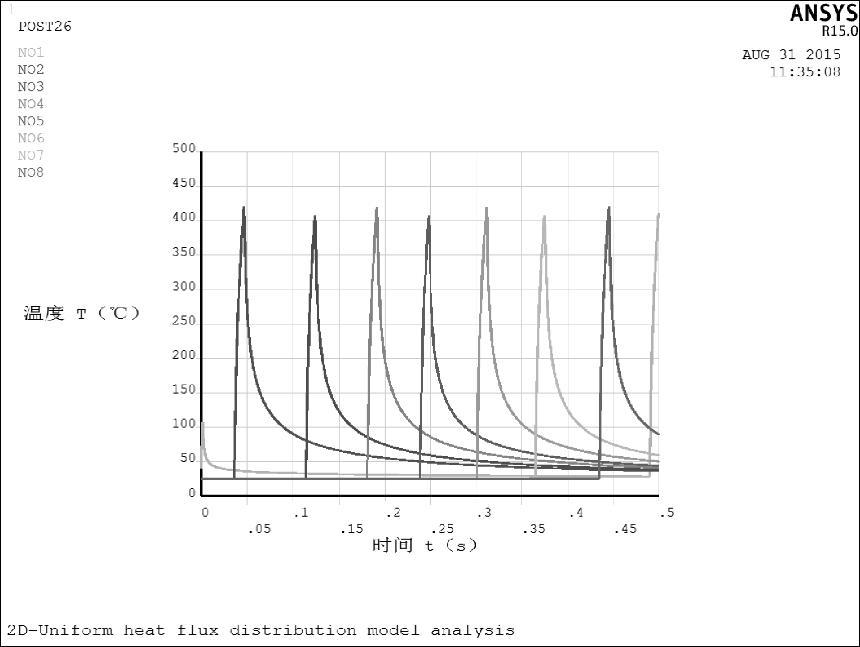

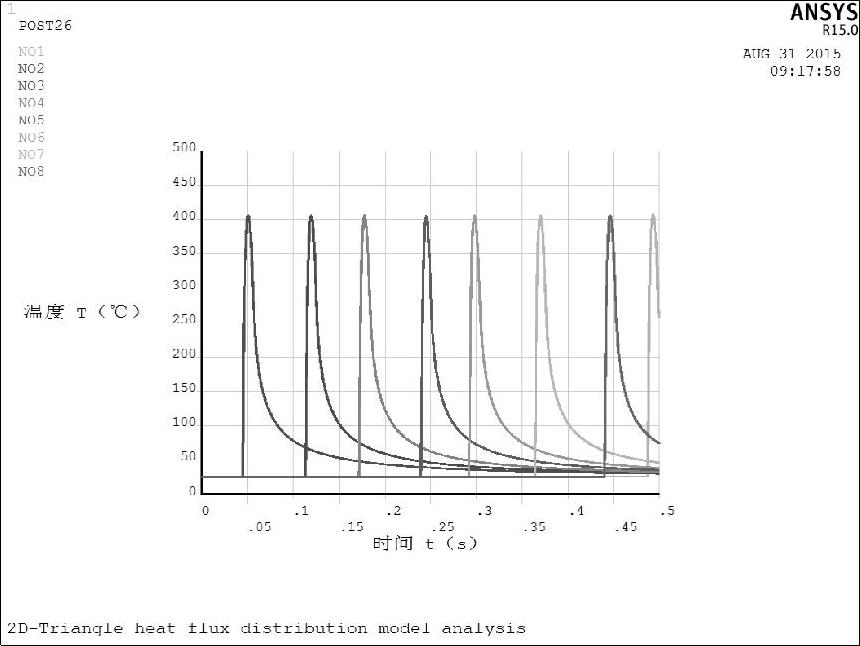

选择Main Meun>TimeHist Postpro>Graph Vabriables,弹出“Graph Time-History Vabri-ables”对话框,依次输入相应的变量参考值,单击“OK”,得到如图8-67和图8-68所示磨削表面不同位置处各点磨削温度随时间变化的曲线。

图8-67 磨削表面不同位置处各点磨削温度随时间变化的曲线(均布热源)

图8-68 磨削表面不同位置处各点磨削温度随时间变化的曲线(三角形热源)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。