【摘要】:图5-3中ar为成形砂轮径向进给深度;an(φi)为齿轮渐开线轮廓上任意位置的局部法向磨削深度;θi为展角;αi为压力角;φi为滚动角;β为基圆齿距对应的圆心角的一半,β与齿轮的齿数有关;γ(φi)为齿轮轮廓上任意点的曲率半径与砂轮中心和齿轮中心连线的夹角。

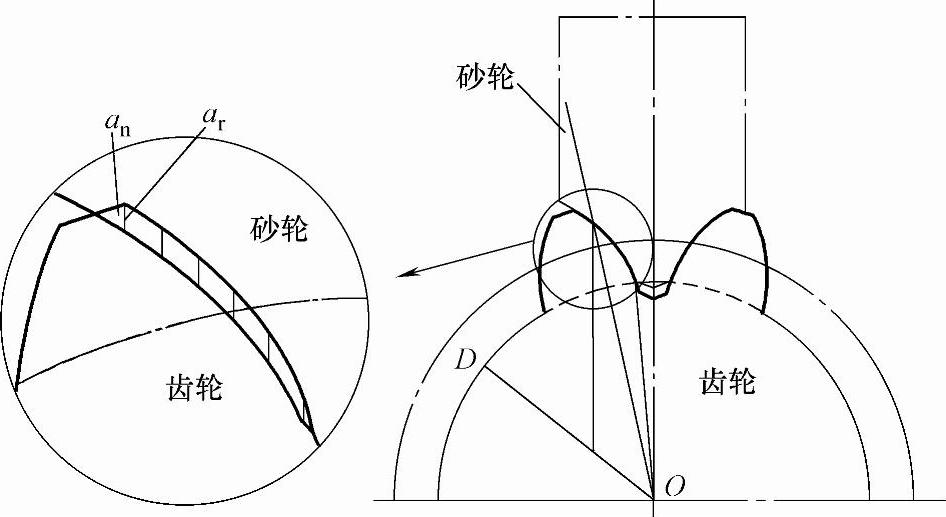

在齿轮成形磨削时,砂轮被修整成齿轮齿槽的形状,磨削的加工参数包括砂轮转速ns、工作台速度vw和径向进给深度ar。径向进给深度是在齿轮成形磨削时,砂轮沿砂轮中心和齿轮中心连线方向进给的深度,由于齿轮轮廓表面是曲面,因此表面上不同位置的法向磨削深度(沿轮廓面曲线曲率半径方向的进给深度)各不相同,如图5-2所示。

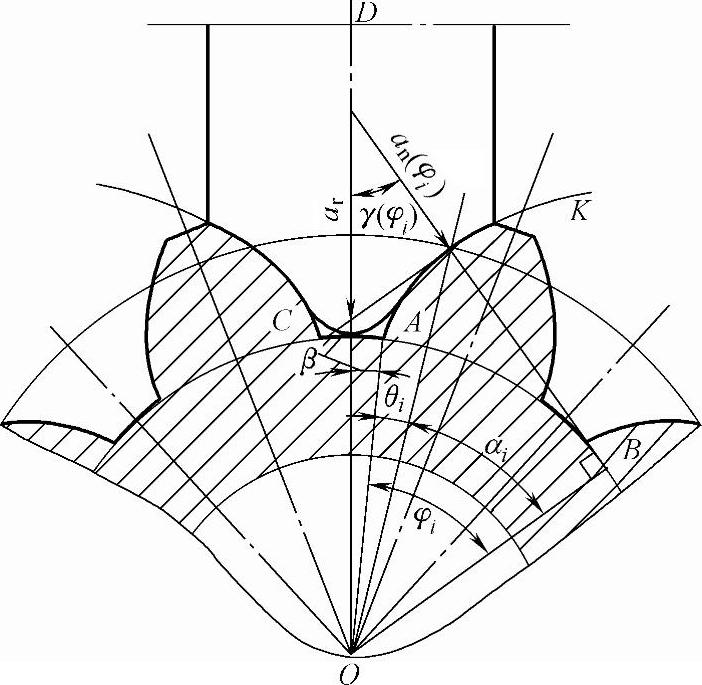

局部法向磨削深度与径向进给深度的关系如图5-3所示。

图5-3中ar为成形砂轮径向进给深度;an(φi)为齿轮渐开线轮廓上任意位置的局部法向磨削深度;θi为展角;αi为压力角;φi为滚动角;β为基圆齿距对应的圆心角的一半,β与齿轮的齿数有关;γ(φi)为齿轮轮廓上任意点的曲率半径与砂轮中心和齿轮中心连线的夹角。

图5-2 法向磨削深度

图5-3 局部法向磨削深度与径向进给深度的关系

因此有如下关系[1]

an(φi)=ar cos(γ(φi)) (5-5)(https://www.xing528.com)

式中 eb——基圆齿距。

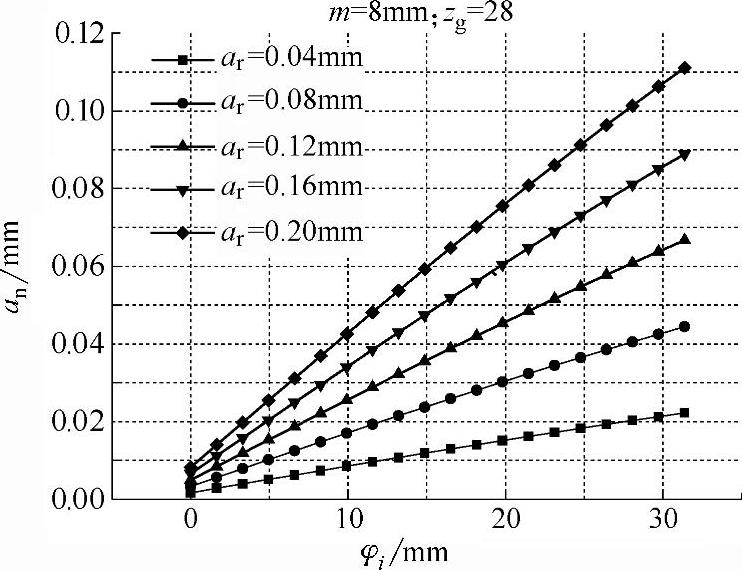

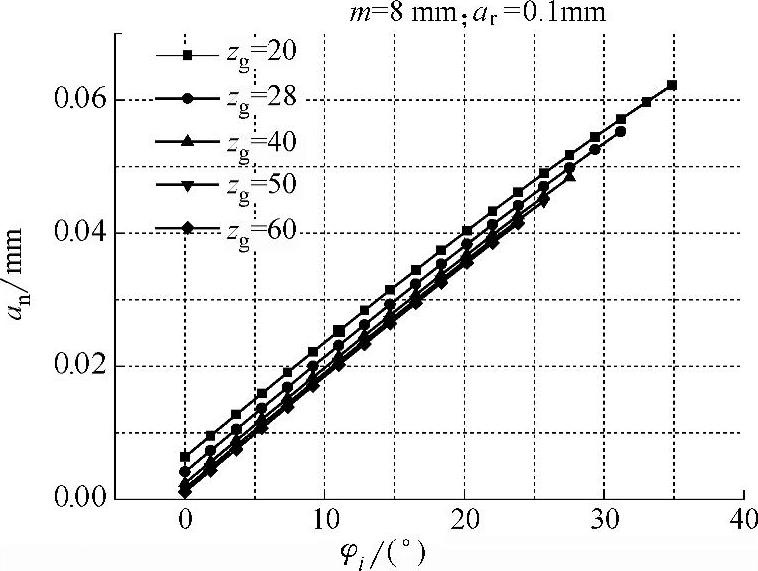

通过式(5-5)计算得到不同径向进给深度ar条件下,局部法向磨削深度an沿齿轮轮廓渐开线随渐开线滚动角φi的变化,如图5-4所示;在相同ar条件下,齿轮齿数zg对局部法向磨削深度an变化的影响,如图5-5所示。

图5-4 不同ar情况下an随φi的变化

图5-5 相同ar情况下zg对an的影响

从图5-4和图5-5看出,均布法向磨削深度an随齿轮轮廓渐开线滚动角的增大而增大,且基本呈线性关系,即齿根处的磨削深度较小,齿顶处的磨削深度最大;齿轮的几何形状也影响局部磨削深度的分布,对于模数相同的齿轮,齿数越少,则局部磨削深度越大;齿轮模数几乎不改变局部磨削深度的分布。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。