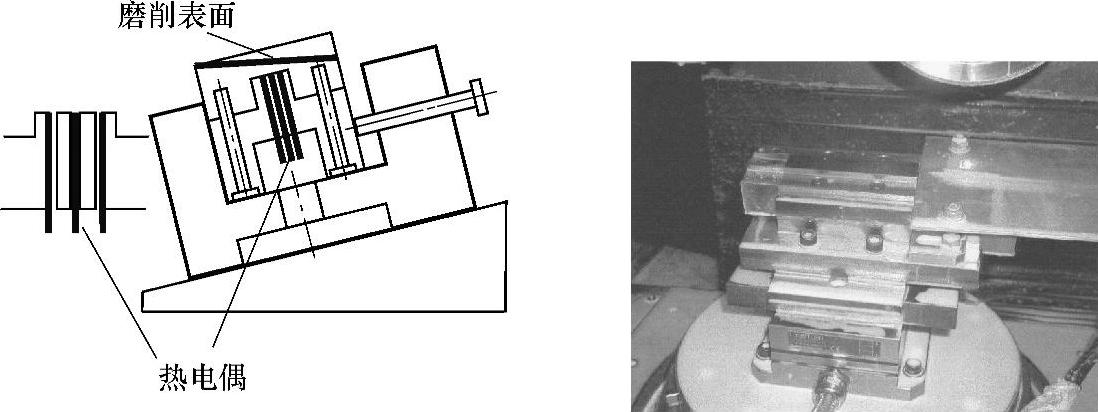

为了实际测量磨削区表面传热系数,专门设计制作了一套测量装置,如图4-11[15]所示。测量装置采用3组K型热电偶,夹持在试样表面下方。测量装置安装在12°倾斜面上,3组K型热电偶分别测量工件磨削表面下不同深度的磨削温度。根据3组K型热电偶的温度测量数据,可以进一步计算得到传入工件的热流密度(qw)为

式中 κw——工件材料的导热系数。

磨削液的表面传热系数(CHTC),hc可以由下式求得

qf=qt-qw-qs-qch=hc(Tw-T∞) (4-22)

式中 qt——磨削区总热流,可以根据试验获得的比磨削能或者磨削功率以及磨削参数计算[16]。

相关测量试验条件选取在缓进给磨削参数范围内,见表4-3,根据以往研究分析结果,在工作台速度极低的情况下,磨削液带走的热量可达磨削总热量90%以上[19,20],其余主要部分传入工件,传入砂轮和磨屑的热量只占5%~6%或者更小的比例。因而式(4-22)可以改写为

qf=qt-qw=hc(Tw-T∞) (4-23)

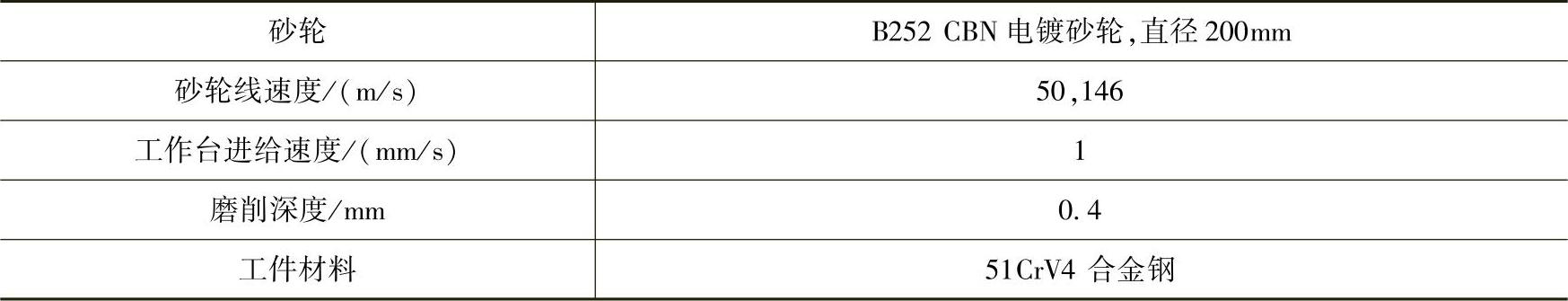

表4-3 磨削试验条件和参数

(https://www.xing528.com)

(https://www.xing528.com)

图4-11 磨削区表面传热系数测量装置

本文计算依然采用式(4-22),传入砂轮磨粒的热流qs根据Hahn的模型计算[12],传入磨屑的热流qch以假设磨屑温度在1000℃估算,试验参数和条件见表4-3。磨削参数选在缓进给磨削参数范围是为了避免磨削温度过高,使磨削液完全蒸发气化,造成干磨情况,使磨削液失去对流换热作用。无论采用式(4-22)或者式(4-23),对于磨削液表面传热系数的计算结果不会产生很大影响。

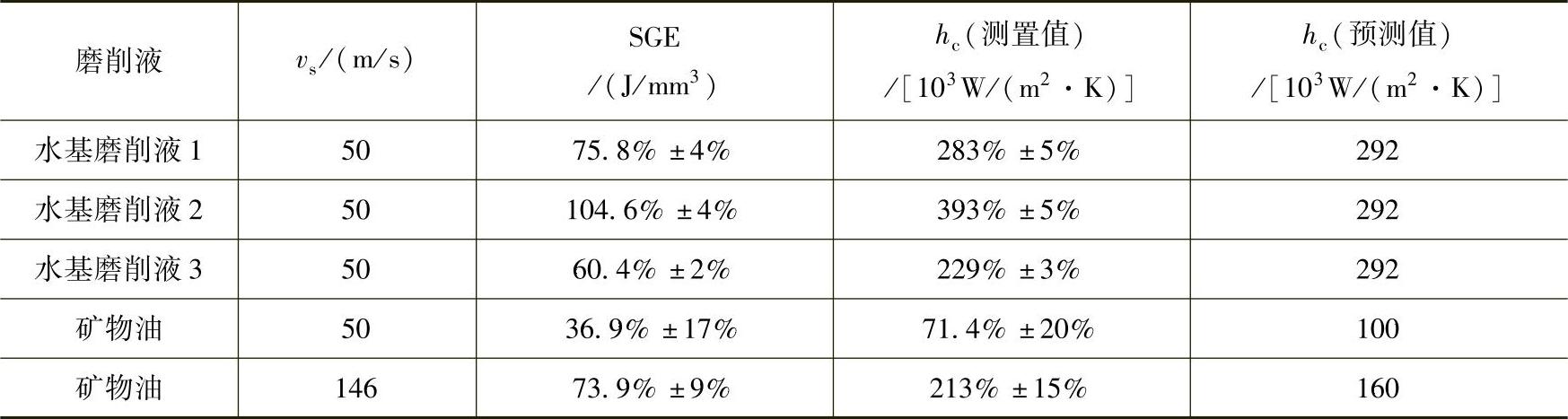

试验对三种水基磨削液和一种油基磨削液的表面传热系数进行了测量计算。表4-4列出了根据试验测量数据计算得出的平均比磨削能和表面传热系数。磨削区流体膜厚度按0.13~0.15m估算。试验中采用水基磨削液时实际测量的磨削温度低于30℃,采用油基磨削液时实际测量的磨削温在40°~45℃之间,因而在计算中采用水基磨削液和油基磨削液在室温下的热特性参数。

水基磨削液的表面传热系数测量计算结果与理论预测结果较为接近(表4-4)。提高磨削速度,油基磨削液的表面传热系数显著增大,与理论预测趋势一致,因为磨削区流体运动速度提高会促进强制表面传热作用。本书中水基磨削液和油基磨削液表面传热系数的测量计算结果与理论预测结果均较为接近,说明采用前述理论和相关假设可以对磨削区表面传热系数进行较为可靠的预测。

表4-4 表面传热系数测量计算与理论预测结果

实际上,对于磨削区流体表面传热系数的分析计算相当复杂。本书对此进行了一些初步的探讨,系统考虑了磨削区流体运动、流体在砂轮表面的渗入深度、流体对流传热、流体对流热边界层厚度、流体动压效应等,建立了流体表面传热系数与磨削参数之间的联系。理论分析和实际测量都表明,磨削区流体表面传热系数具有相当高的数值,显著高于流体在低速和自然表面传热条件下的数值。以往的研究工作对于磨削区流体运动速度与强制表面传热作用之间的关系缺乏深入分析和具体试验测量,往往低估了磨削区流体表面传热系数的值。

磨削区流体表面传热系数与磨削参数尤其是磨削速度密切相关,同时取决于磨削区流体的有效流体膜厚度。这层流体膜厚度取决于砂轮速度、表面孔隙、磨粒粒度和密度、流体黏度以及流体供给速度。对于深切磨削条件来说(缓进给磨削、高效深切磨削),由于流体供液压力很高、流量大,动压效应明显,一般可以达到流体膜厚度的最大值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。