图4-5、图4-6和图4-7所示为典型的计算结果,包括磨削区内流体压力、流体在砂轮表面渗入深度以及流体切向速度。假设砂轮与工件之间的间隙H0为与砂轮表面磨粒突出高度具有相同量级,具体取值为砂轮磨粒直径的1/2。计算中采用的磨削液热特性与运动特性见表4-2。

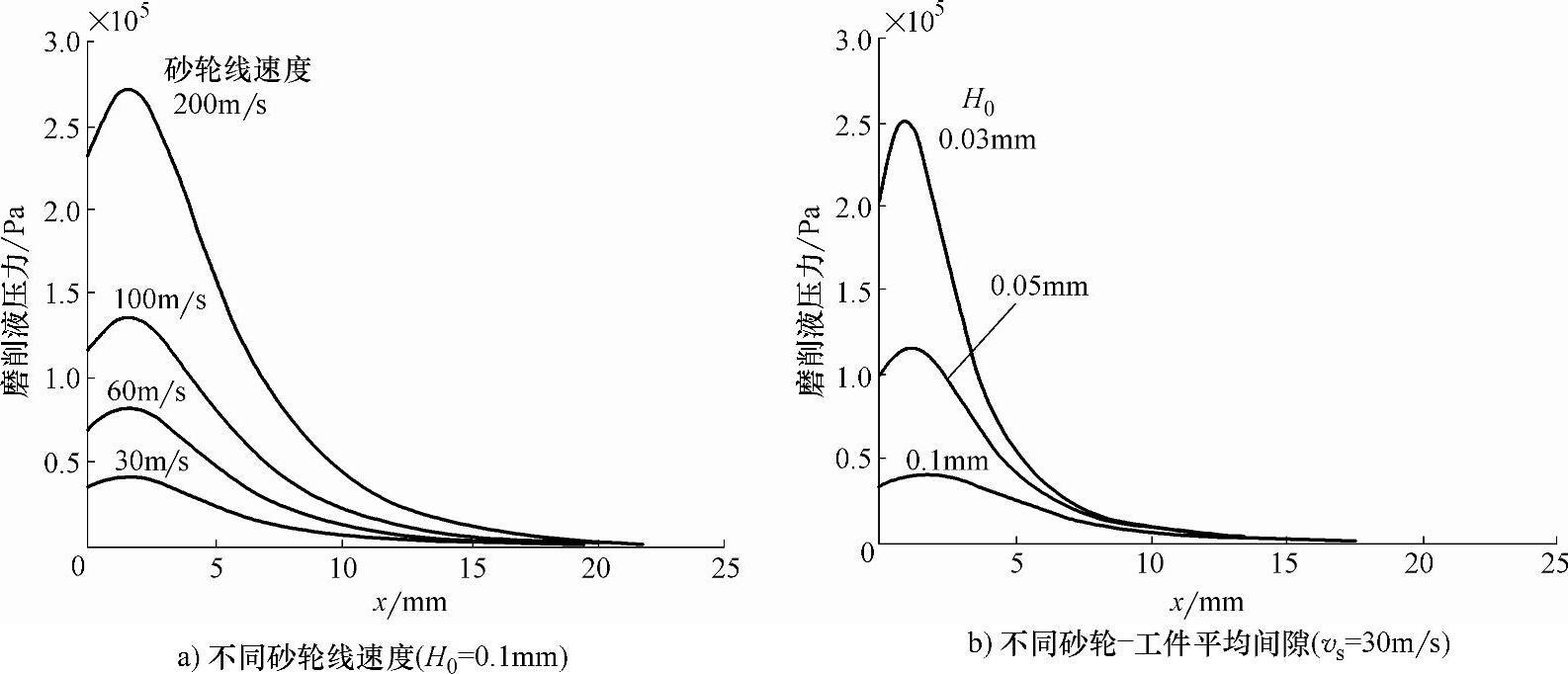

图4-5 磨削液入口处压力分布(水基磨削液,室温,v0=0.6m/s,R=125mm)

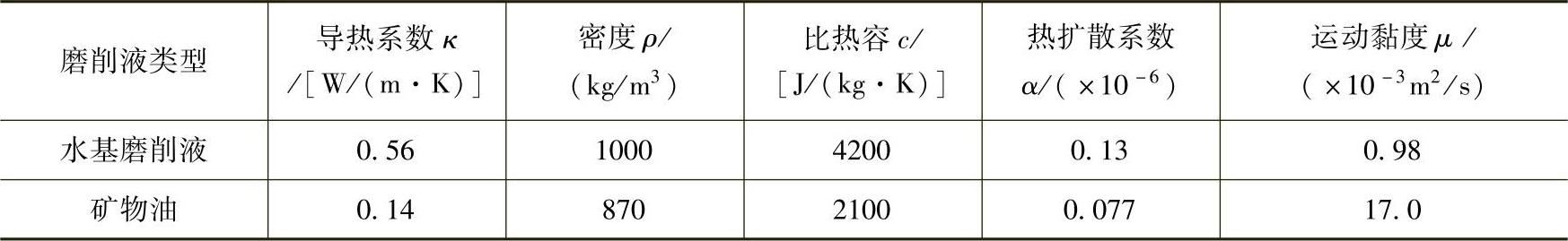

表4-2 磨削液热特性与运动特性

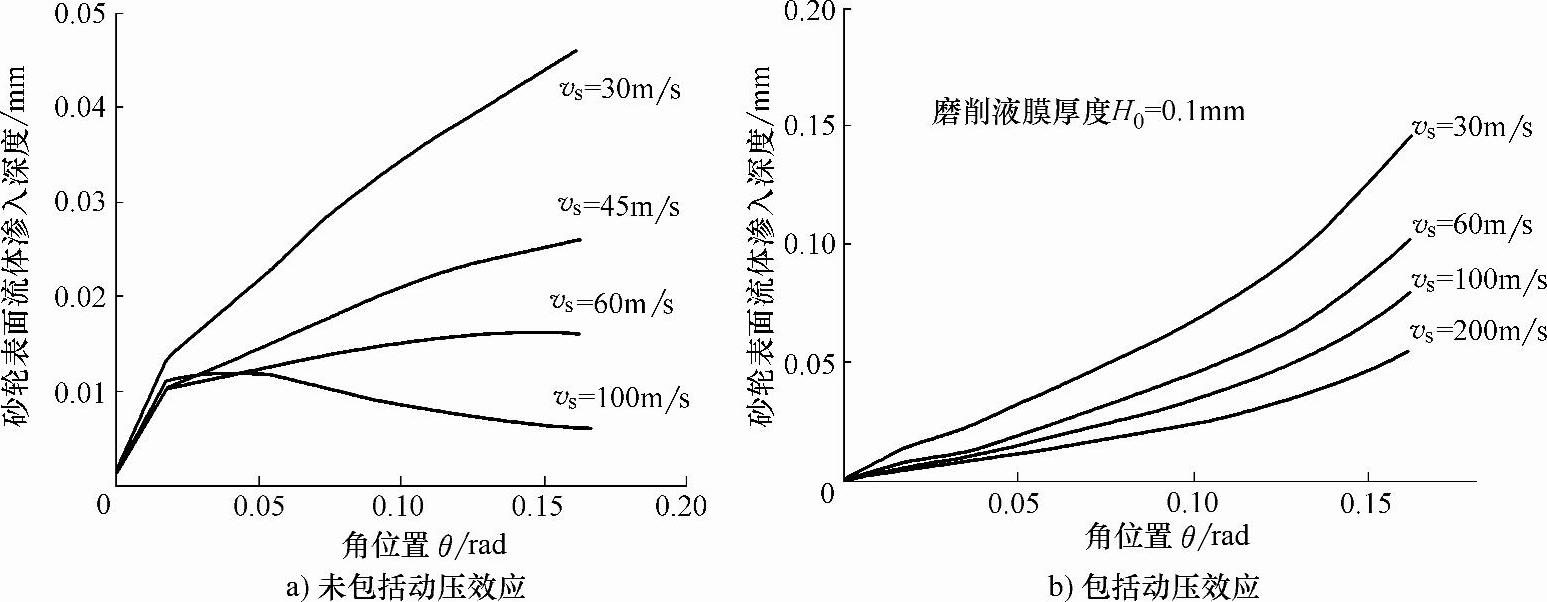

图4-7a的计算结果表明,在交点E处(见图4-4)的流体渗入砂轮深度与磨削速度密切相关,该数值直接影响磨削区内的流体厚度。由于流体动压效应的影响,流体渗入砂轮表面的深度显著提高,如图4-7b所示。如果考虑流体侧向泄漏的影响,磨削液入口处的实际压力可能会比图4-5的计算结果要低。图4-7中流体渗入砂轮深度的上限,是砂轮与工件之间的磨削间隙H0,其包含了砂轮表面气孔率的影响。对于平均磨粒直径为d=0.2mm的情况,该间隙大约为H0≈d/2≈0.1mm(对于表面气孔率较大的砂轮,该间隙值也会有所提高)。因此,对于砂轮速度在100m/s以下的情况,磨削区内流体厚度可以达到0.1mm。

图4-6 砂轮表面流体切向速度(水基磨削液,室温,v0=0.6m/s,φ=0.4,β1=1.75,α1=150,d=0.2mm)

图4-7 砂轮表面流体渗入深度(水基磨削液,室温,v0=0.6m/s, φ=0.4,β1=1.75,α1=150,d=0.2mm,H0=0.1mm)

采用Engineer等人对磨削液有效流量的测量数据[9],可根据式(4-11)对磨削区内砂轮表面的薄层流体厚度进行估算。对于磨削液入口速度为0.61m/s(磨削液供给流量为70mL/s,喷嘴截面面积为113mm2)、砂轮速度为30m/s的情况,在砂轮表面有效气孔率φ=0.4~0.9时,流体厚度在0.01~0.03mm之间变化。由于砂轮表面有效气孔率的不同,实际测量获得的磨削液利用率在0.05~0.17之间变化。按此方法估算得到的磨削区内水基磨削液的厚度,在不包括流体动压效应时,与图4-7中模型预测的结果在数量级上比较接近。在其他试验条件不变的情况下,将喷嘴移近磨削区,所用砂轮为普通刚玉砂轮(38A60K5VBE,φ=0.4),测得的磨削液利用率达到0.33,估算得到的磨削液的厚度达到0.062mm(喷嘴流量仍为70mL/s)。上述估算结果显示,在流体供给速度相对较低时,流体动压效应的影响不是很显著;对于缓进给磨削和高速高效深切磨削(HEDG)的情况,由于磨削液供给速度和压力较大,流体动压效应的影响应该会变得显著。Tsunasawa等人通过监控薄层流体的电阻值,实际测量了磨削接触区的流体厚度。他们的测量结果显示,采用传统磨削液供给方法和普通刚玉砂轮(WA60JV),在较低供给流量17~100mL/s条件下,水基磨削液在磨削区内的厚度达到0.05~0.15mm[10]。他们采用的具体喷嘴截面尺寸没有说明,因而他们的数据还不能直接与Engineer等人的数据相比较,但他们的试验结果表明,对于F60~F70的砂轮,即使在很低的磨削液供给流量下,也可以达到流体厚度的上限值H0≈0.1mm。对于缓进给磨削和高速高效深切磨削的情况,磨削液流量要高得多,一般在300mL/s,对于一个截面积为20mm2的典型喷嘴,磨削液供给速度可达15m/s,磨削区内的流体厚度可以很容易达到0.1mm,如图4-8、图4-9所示。(https://www.xing528.com)

图4-8 砂轮表面流体渗入深度(矿物油,室温,v0=0.6m/s,φ=0.4,β1=1.75,α1=150,d=0.2mm,H0=0.1mm)

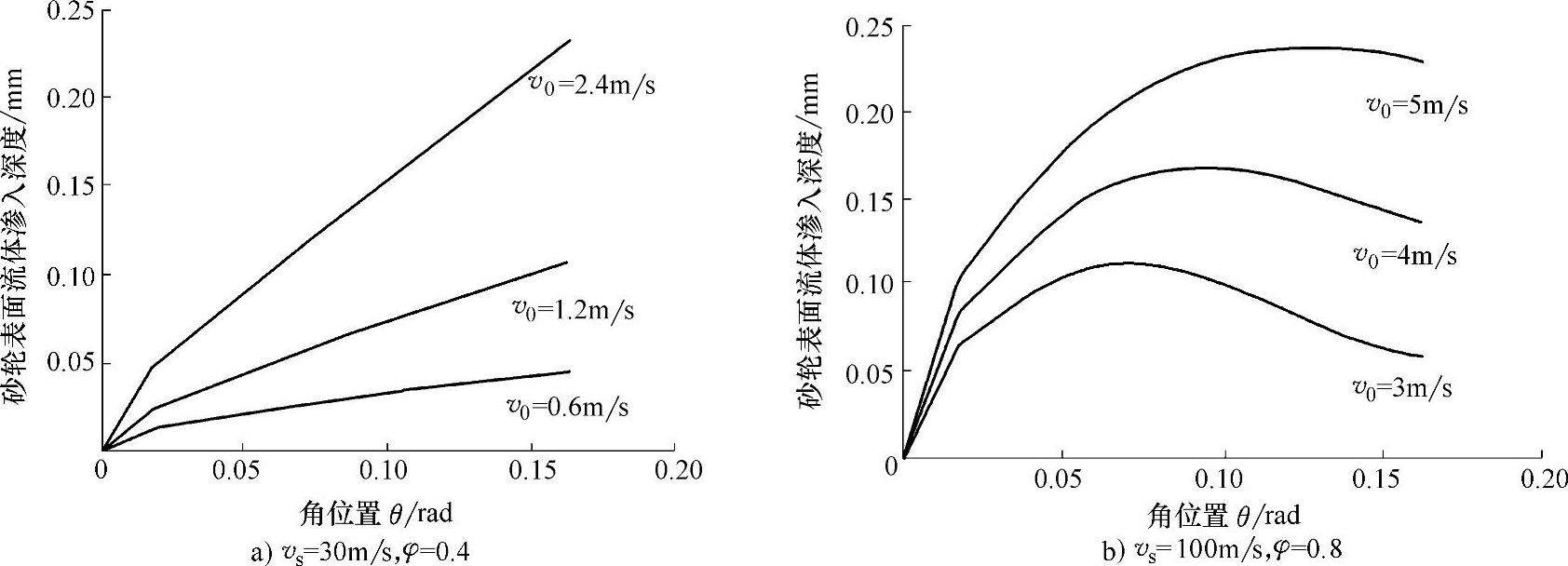

图4-9 砂轮表面流体渗入深度(矿物油,室温,不包括流体动压效应,β1=1.75,α1=150,d=0.2mm)

由于油基磨削液的黏度较大,动压效应对流体厚度的影响要比水基磨削液显著得多(见图4-8b)。在砂轮线速度为30~200m/s时,流体厚度最大值可达到0.3~0.7mm,但由于砂轮与工件表面最大间隙H0的限制,流体厚度最大也不会超过0.1mm水平。如果忽略流体动压效应的影响,油基磨削液进入磨削区的流体厚度与水基磨削液相当(图4-8a)。图4-9的计算结果显示,即使不考虑流体动压效应,提高磨削液的供给速度可进一步加大渗入砂轮表面的流体厚度,对于水基磨削液,也存在类似的趋势。

式(4-19)在计算砂轮与工件之间的动压力时,忽略了砂轮表面孔隙的影响,对于树脂结合剂、金属结合剂以及电镀砂轮,这一假设基本合理。对于表面具有较大孔隙的砂轮来说,特别是在使用较低黏度的磨削液(水基磨削液)时,流体动压效应可以忽略,对于表面相对平滑的砂轮,流体动压效应可能由于磨削液侧向泄漏的影响而有所减弱。

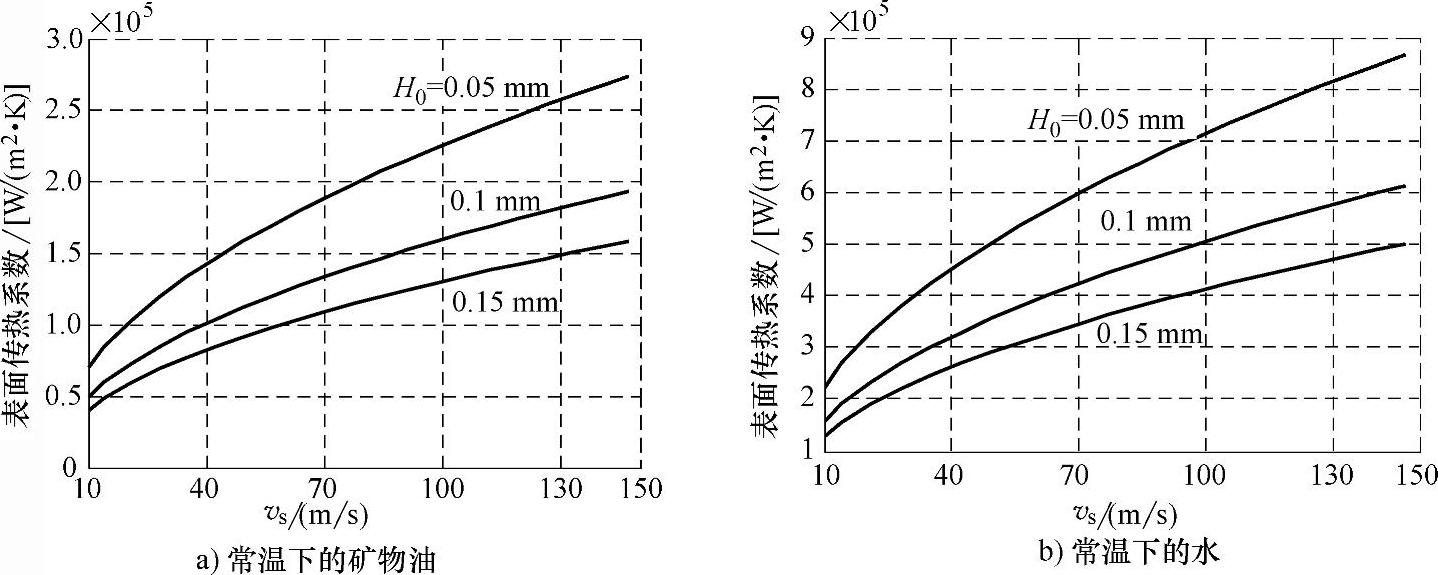

为了进一步计算和预测磨削区内流体的表面传热系数hc,对于磨粒粒度号为F60~F70的砂轮,在磨削液供给压力和流量较大的情况下(包括缓进给磨削和高效深切磨削的情况),取磨削区内流体厚度为0.15mm;而对于磨削液供给压力和流量较小的情况,即传统浅磨的情况,取磨削区内流体厚度在0.05~0.1mm。图4-10所示为根据式(4-1)、式(4-5)以及式(4-15)求得的磨削液表面传热系数的变化。需要指出的一点是,文献[14,15]中表面传热系数计算数值与本书图4-10不同(原数值偏高),经过详细检查,是文献中对流体动压效应数值计算有误,本书对此进行了改正。工件表面温度Tw在从室温升高到磨削液沸腾温度时,对计算结果影响较小。改变式(4-12)计算得出的磨削区内压力梯度dp/dx值,使其从计算得出的原值的10%变化至100%时,对于图4-10所示的磨削速度范围,所得表面传热系数预测值的变化小于20%。影响磨削区表面传热系数的主要因素包括砂轮速度、流体厚度以及磨削液种类。在下一节,将进一步将理论预测值与相关试验数据进行比较。

图4-10 磨削液表面传热系数hc随砂轮速度与接触区内流体厚度的变化

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。