磨粒切削作用的比能耗,即比磨削能中扣除滑擦因素剩余的部分,可用下式计算

式中 Ft,c——切向磨削力,对应完全锋利的砂轮(砂轮磨钝面积率A=0);

vs——砂轮线速度;

b——磨削宽度;

vw——工件进给速度;

ap——磨削深度。

对于钢铁材料(例如高碳钢)的磨削试验表明,比磨除率较低(磨屑厚度较小)时,比切削能uc非常高。但比磨除率增加后,比切削能随之下降,趋向于最小值13.8J/mm3并基本保持稳定,而且不同磨粒粒度砂轮(F30~F120)的试验结果落在一条曲线上[24,25,28]。而在比磨除率固定的条件下(vwap=1mm2/s),不同钢材(从低碳钢直至淬硬高速工具钢)的比切削能几乎完全相同(uc=40J/mm3),这一结果有些出人意料,因为材料的硬度区别是相当大的。

从上述试验结果可见,即使扣除滑擦能耗,尺寸效应仍然存在,并且在磨屑厚度很小时,比切削能极大,远远超过普通切削的量级,很难用一般的塑性理论加以解释。

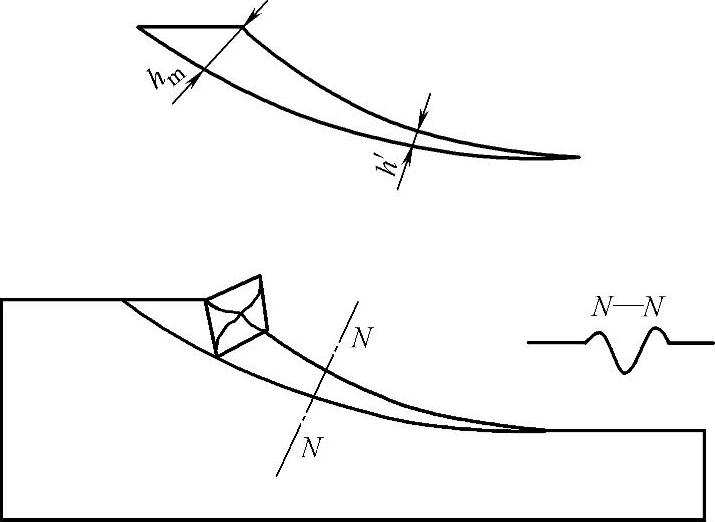

比切削能除用于成屑外,还应考虑耕犁能,即仅使材料发生塑性变形而未被去除所消耗的能量。通常耕犁指切削沟痕两侧的材料侧流隆起,但还可以包括材料通过切削刃下部的塑性变形。在磨刃通过磨削区时,其切深从零开始增至最大值hm。初始阶段磨粒与工件为弹性接触,其能耗与整个磨削能相比显示不出来,一般可以忽略,而后跟随的是塑性变形(耕犁)。平均来说,成屑作用仅发生在切削刃切深超过某一临界值以后。影响该临界切深的因素包括磨粒刃口锐利程度、取向、前角以及摩擦因数。即使在成屑以后,耕犁作用依然存在。对这类现象,人们以往做过大量研究,多数是采用三棱锥或四棱锥形的刀头来模拟切削刃。(https://www.xing528.com)

在模拟切削刃的正切削试验中发现,对应某一固定的切深,存在一个临界前角,在该临界前角以下,产生侧向耕犁,而在该值以上,产生成屑作用,而且这种转变发生在较窄的前角范围内。在该范围内,成屑和耕犁作用同时存在,切削刃的斜角切削则有增大侧向耕犁的作用。

对于上述临界切深耕犁和临界前角耕犁机制,S.Malkin认为前者可用于说明磨削中的尺寸效应[19,29]。增大工件进给速度vw或磨削深度ap,都会增大未变形切屑厚度,从而在到达临界切深h′前,耕犁至两侧的材料体积相对于后续成屑体积减小如图1-5所示。相对来说,在较大比磨除率(vwap)下,比耕犁能upl将减小,在极限情况下,比耕犁能趋于零,最小比切削能即对应于比成屑能uch=13.8J/mm3,并认为该比成屑能为常数,而比耕犁能则与比磨除率大致成反比。综合起来说,总的比磨削能可以认为由成屑(Chip formation)、耕犁(Plowing)和滑擦(Sliding)项组成

u=uch+upl+usl (1-9)

式中 usl——比滑擦能。

其中仅比成屑能uch用于实际去除材料,故而是所需的最低能量。对于钢铁材料,uch=13.8J/mm3,仍远远高于一般切削过程的比能耗,而且与其他金属加工过程的能量输入要求不同,最小比磨削能对合金成分及其后续热处理(是否淬硬)并不敏感。例如,热轧低碳钢的最低比磨削能实际与淬硬合金钢甚至淬硬高速工具钢相同。

图1-5 磨粒的临界耕犁深度

为解释磨削中的这种特殊现象,一些学者认为可以将最低比磨削能(Minimum specific energy)与同种材料的熔化能加以比较[25,26,30]。在典型情况下,75%的成屑能(Chip formation)与剪切过程(Shearing)有关,余下的25%则归于磨屑与切削刃间的摩擦,这相当于用于剪切的比能耗约为10.4J/mm3,该值恰好与钢铁材料单位体积的熔化能相当。这一相等关系可归因于磨削成屑过程的大变形和近于绝热的条件。大应变条件下的绝热变形,其塑性变形的能量应该不会超过材料的熔化能。比磨削能与熔化能之间的对应关系并不局限于钢材,对其他多种金属材料磨削试验也表现出这种对应关系。热处理和合金成分对最低比磨削能无影响,主要是因为熔化能对这些因素不敏感。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。