用锉削方法使两个或两个以上的互配零件,达到规定技术要求的操作称为锉配合。

1.锉配合基准件的选择

(1)锉配合基准件的定义 锉配合基准件是指在锉配合前,经过工艺分析,在各锉削配合件中,挑选出的“样板件”。即此件加工后,可作为测量样板使用,在锉削修配其他相配件时,与量具相互配合,共同测量和控制其他相配件的锉削精度,从而能准确、快速地完成所需的锉配合精度。

(2)基准件的选择原则 基准件应比其他相配件更容易通过锉削达到尺寸精度、形位精度和表面粗糙度值要求。凸件是基准件的首选,因为相对于凹件来讲,凸件更容易测量,即更容易通过测量手段控制其精度;而凹件由于存在内表面,量具不易进入,故不容易进行测量操作。如果凹件便于测量,也可将凹件作为基准件,用凹件来锉配凸件。

2.锉配合过程

(1)基准件的锉削 锉配合过程总体分为单件锉削及锉削修配两个过程,单件锉削方法如前所述。通常锉配合的过程是:先锉削基准件,当基准件达到要求的尺寸精度、形位精度及表面粗糙度(通常基准件表面粗糙度应比图样技术要求中高出一个等级)后,加工过程即告结束。在接下来的锉配合中,基准件作为样板件就不能再被加工了。

(2)其他相配件的锉削 锉削其他相配件达到形位精度及表面粗糙度要求并预留出锉配合的修整量。若凹件作为相配件,则在加工凹件内表面时,为了便于控制加工精度,一般应选择凹件的有关外形表面作为测量基准,因此加工凹件的外形基准面时,必须达到较高的形位精度。

(3)修配过程 用基准件比对和试配其他相配件,通过光隙法或涂色研点显示法测量相配件,确定相配件的修锉部位,再结合量具对相配件进行测量,以确定修锉余量,然后逐步加工达到配合精度要求。

3.关于不见面配合

不见面配合由于不能用基准件(测量样板)来实测相配件,故欲达到要求的配合精度,只能通过缜密的测量工作控制所有配合件的尺寸精度和形位精度来达到配合要求。为使锉配工作更具实效,应综合分析形状位置误差对实效尺寸的影响,并尽可能用基准件作为样板进行比对工作,通过仔细观察,再配合精确测量进行相配件的修整和试配。除此之外,要做好不见面配合件的锉配合,应具备较好的观察力和试配时的手上感觉,尖角卡钳的使用技巧也会对锉配时的修整起到很好的帮助作用,这些都需要摸索、总结和经验的积累。

4.关于锉削过程中对称度的测量及控制

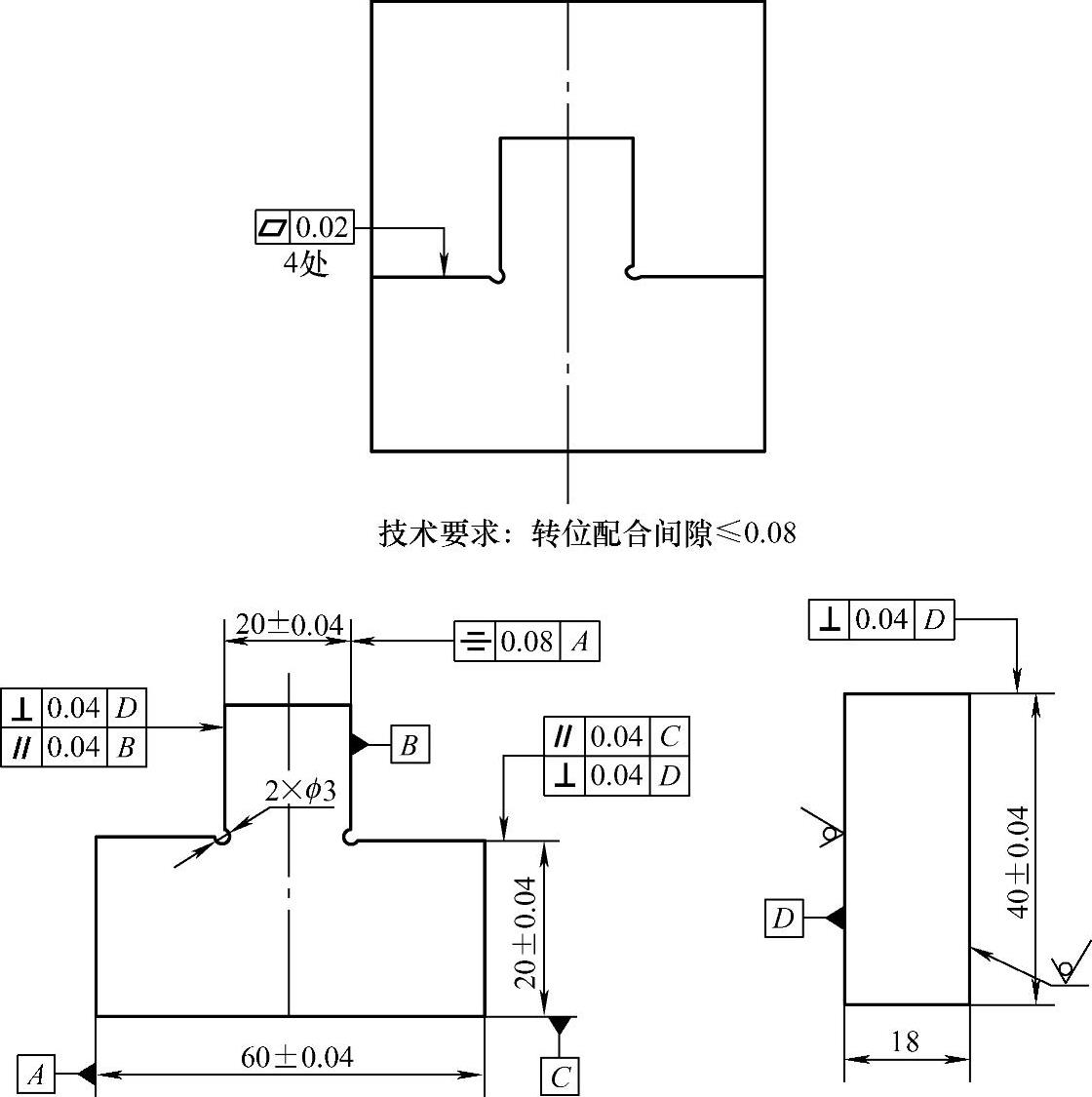

配合件加工后,要求外形的直线度及平面度符合一定的精度要求。对于具有对称性的配合件,通常要求能转位配合,若在单件加工时达不到对称度要求,则配合后外形平面度就很难达到要求的精度,尤其是转位后配合件外形平面度就无法得到保证,如图9-1所示。因此应合理安排加工顺序及通过测量控制工件的对称度。

(https://www.xing528.com)

(https://www.xing528.com)

图9-1 方凸台零件图

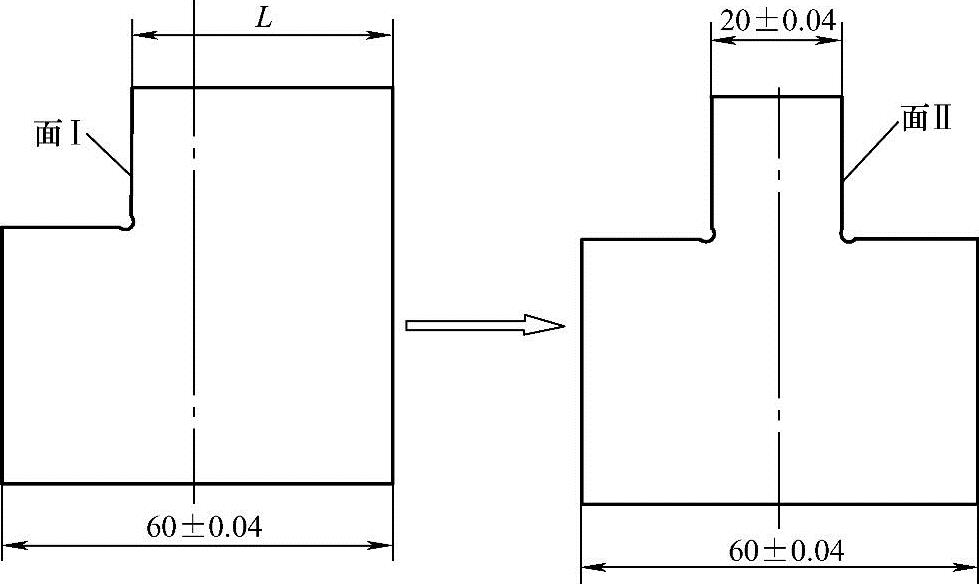

(1)加工顺序 如图9-1所示工件,为保证凸台(尺寸20)与基准A(见图9-1)的对称度,加工时不应将凸台两侧余料全部锯出,而应保留一侧余料(见图9-2)。锉削面Ⅰ控制尺寸L,当尺寸L锉至要求时(如下所述),再将这侧余料锯下,锉削面Ⅱ同时控制(20±0.04)mm。

(2)对称度误差的测量 从锉削加工的角度讲,对称度误差是指锉削加工后,两被加工面的中心平面与理论中心平面的偏差。

图9-2 加工步骤

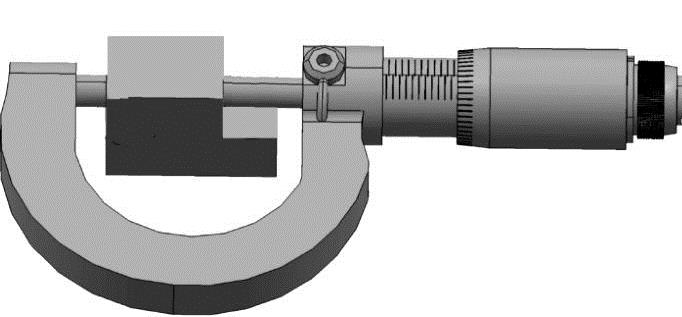

如图9-1所示工件,凸台(20±0.04)mm相对于轴线基准A的对称度公差值为0.08mm。如图9-3所示,为保证此对称度要求,需通过间接测量尺寸L来保证。

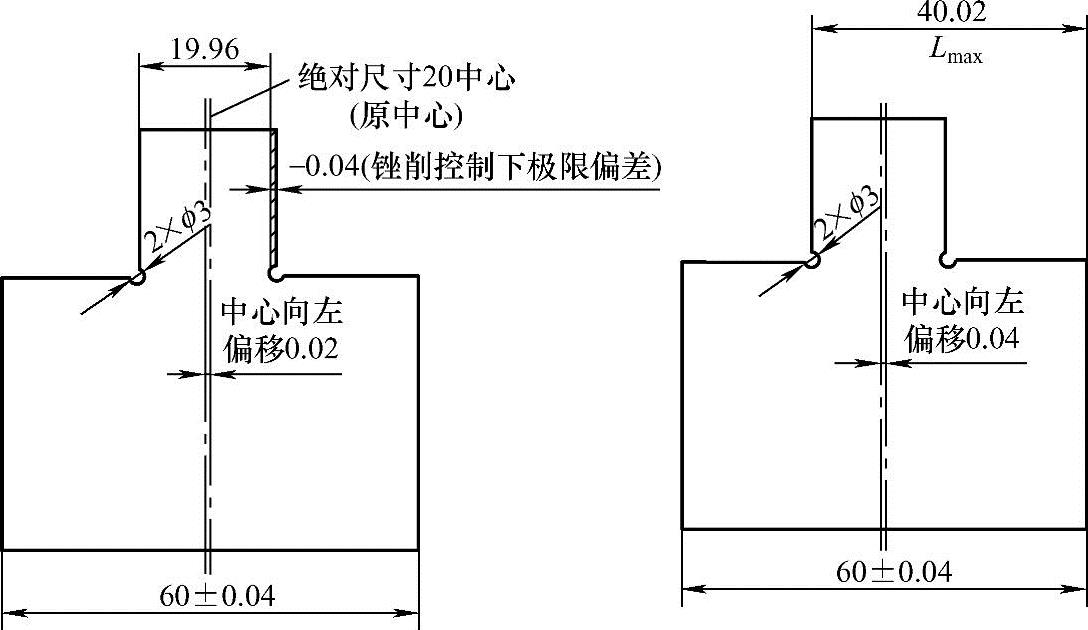

1)最大控制尺寸Lmax。如图9-4所示,凸台尺寸锉削控制下极限偏差19.96mm,则原中心向左偏移量为0.02mm;现对称度公差为0.08mm,根据对称度公差的概念,则凸台中心平面允许向左偏移的最大量为(0.02+0.02)mm。于是有控制尺寸Lmax=40.02mm。

图9-3 测量尺寸L

图9-4 最大控制尺寸的含义

2)最小控制尺寸Lmin。如图9-5所示,凸台尺寸锉至上极限偏差20.04mm,则原中心向右偏移量为0.02mm。现对称度公差为0.08mm,根据对称度公差的概念,则凸台中心平面允许向右偏移的最大量为(0.02+0.02)mm。于是有控制尺寸Lmin=39.98mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。