(一)铰刀的研磨及修磨

1.新铰刀的研磨(备磨)

新铰刀在使用前通常都应根据被铰削孔的精度要求,用专用的磨具进行备磨,尤其是铰削精度在IT7以上的孔,必须备磨铰刀,铰刀通常留有0.005~0.02mm的备磨量。

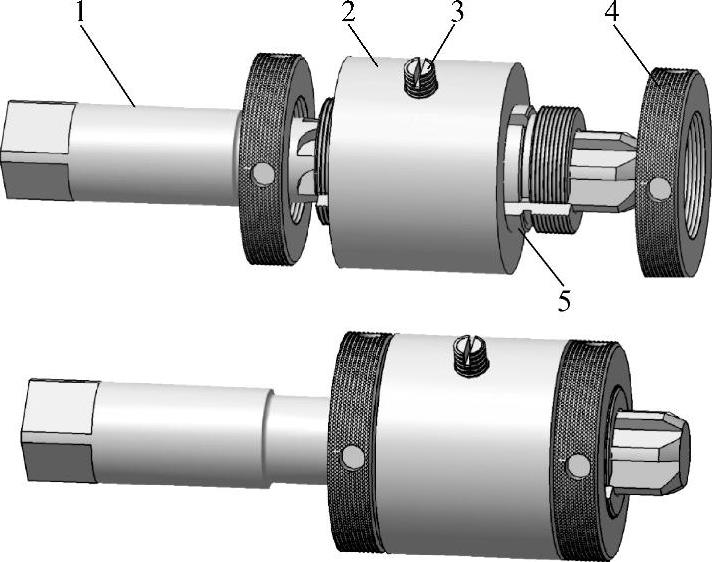

(1)研磨铰刀用研磨套 图7-41所示为轴向可调式研磨铰刀用研磨套,旋转研磨套端面的调整螺母,使带槽的研磨套在限位螺钉的控制下,作轴向位移,以调整孔径。这种轴向可调式研具,收缩及膨胀量均匀,控制铰刀研磨量精确。

(2)研磨剂 研磨高速钢及合金工具钢铰刀用研磨剂为氧化物磨料与机油、煤油的调和剂,通常为膏状。研磨硬质合金铰刀常用的研磨剂为碳化硼磨料与机油、煤油的调和剂,也可用金刚石研磨膏。

(3)铰刀的研磨方法

1)将研磨套孔径调整到大于铰刀的外径。

2)铰刀表面涂上研磨剂装入研磨套中。

图7-41 轴向可调式研磨铰刀用研磨套

1—铰刀 2—壳套 3—限位螺钉 4—调整螺母 5—研套

3)调整铰刀与研磨套的研磨间隙,使研磨套能在铰刀上滑动和转动。

4)将铰刀装夹在磨床上,反向(逆时针)低速旋转主轴,用手平衡地握持研磨套,沿铰刀作轴向往复运动的同时,缓慢地顺时针转动研磨套。

5)研磨过程中,注意定时清除废旧磨料及研物,换上新研磨剂研磨。

6)铰刀研磨到一定程度(可用量具测量)后,进行铰孔实验,测量孔径,判断铰刀是否达到使用要求。

2.铰刀的修磨

当铰刀有轻微磨损时,应进行微量的修磨工作,以提高其切削性能。

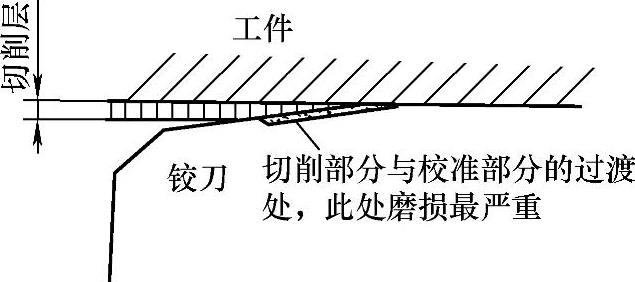

1)如图7-42所示,铰刀在使用中磨损最严重的地方是切削部分与校准部分的过渡处。为了使切削刃顺利地过渡到校准部分,在磨损不严重时,可用油石仔细地将过渡处的尖角修成小圆弧,并要求各铰刀各齿大小一致,以免因小圆弧半径不一样而产生径向偏摆。磨损严重时可用工具磨床修整。

2)铰刀刃口有毛刺或粘附切屑时,要用油石小心地磨掉。

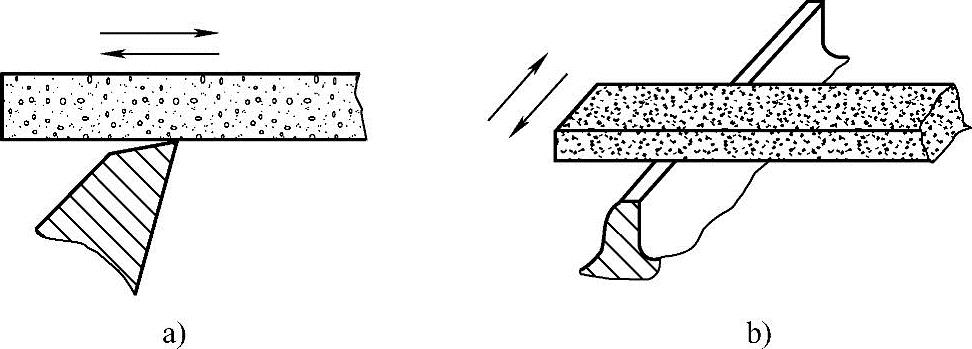

3)如图7-43a所示,切削刃后刀面磨损不严重时,可用油石沿切削刃的垂直方向轻轻推动,加以修光。修磨时切忌将刃口研凹下去,应保持铰刀原有的几何形状。修磨后刀面时不得采用如图7-43b所示的方法进行,这样做油石会拉出沟痕,亦将刀齿刃口磨圆。

图7-42 铰刀磨损示意图

4)研磨调整钢铰刀时,一般可用白色氧化铝油石;研磨硬质合金铰刀时,可用碳化硅油石。

图7-43 铰刀切削刃的修整

a)铰刀正确的修整方法 b)铰刀错误的修整方法

(二)铰削操作工艺

1.手动铰削操作注意事项

1)工件夹正,用直角尺从前后和左右两个方向校正铰刀中心位置,要求铰刀中心与工件上孔中心重合,若偏斜,不但会造成孔的圆度及圆柱度超差,而且铰削费力,同时加剧了铰刀的磨损,如图7-44所示。

2)开始铰削时,两手向下用力要平衡,铰刀不得摇摆,以避免出现喇叭口。(https://www.xing528.com)

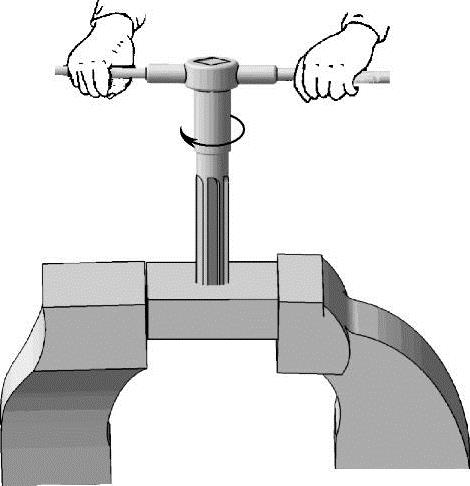

3)随着铰刀的均匀旋转,两手均衡地轻轻对铰刀施加轴向力,并使铰刀缓慢地向孔内引伸进给,如图7-45所示。

图7-44 开始铰削时铰刀的找正

图7-45 铰削施力示意图

4)在铰削过程中,当铰刀被卡住时,不能猛力扳动铰杠,以防铰刀折断。此时应将铰刀取出清除铁屑,再涂油后,缓慢引入孔中。

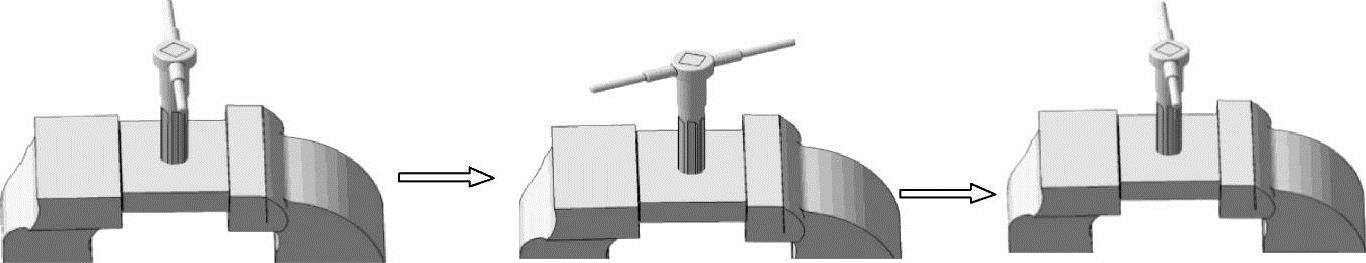

5)如图7-46所示,铰削过程中一定要注意变换铰刀每次停歇的位置,以消除铰刀常在同一处停歇所造成的振痕。

图7-46 铰刀扳转位置图

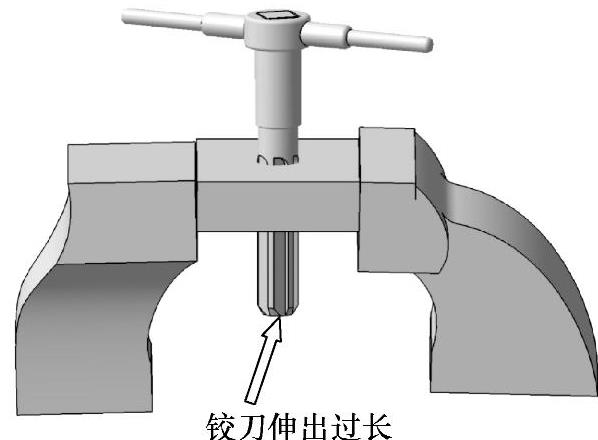

6)如图7-47所示,铰削终了时,铰刀不能伸出孔过长,否则不但会将孔口拉毛,同时孔径也可能被扩大。

7)铰刀进给或退出都不能反转,因为通常铰刀前角接近零,铰刀反转后会破坏切削刃。

2.机动铰削操作注意事项

1)应选择主轴回转精度较高的钻床,由于高精度钻床主轴中心与钻床工作台之间的位置精度较高以及主轴跳动量较小,故有利于提高铰孔精度。

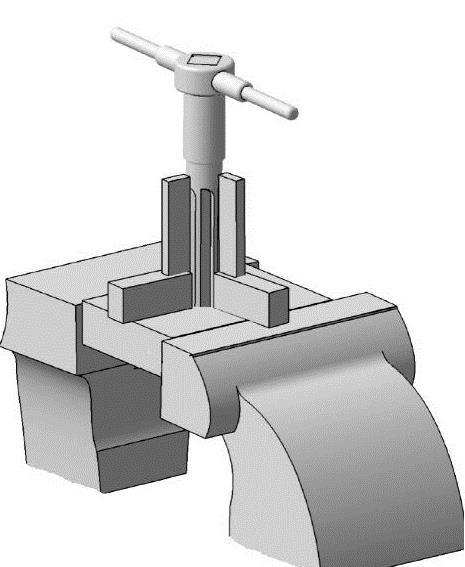

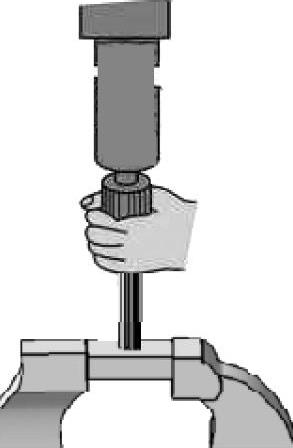

2)机铰在未进刀前可手动操作,先使铰刀轴线对正内孔轴线,用一只手轻轻落刀,当铰刀倒角部分接触孔缘时,用另一只手转动钻夹头,如图7-48所示。

图7-47 铰削终了时铰刀位置图

图7-48 机铰落刀示意图

3)机铰手动进深2~3mm之后,再切换至机动进给。

4)铰削时应即时加注润滑液。

5)铰削中,应适当提起铰刀,清除其上切屑。注意再次落刀时,主轴应处于旋转状态。

6)铰孔完成后,应不停车将铰刀退出,其他注意事项如上手铰操作注意事项。

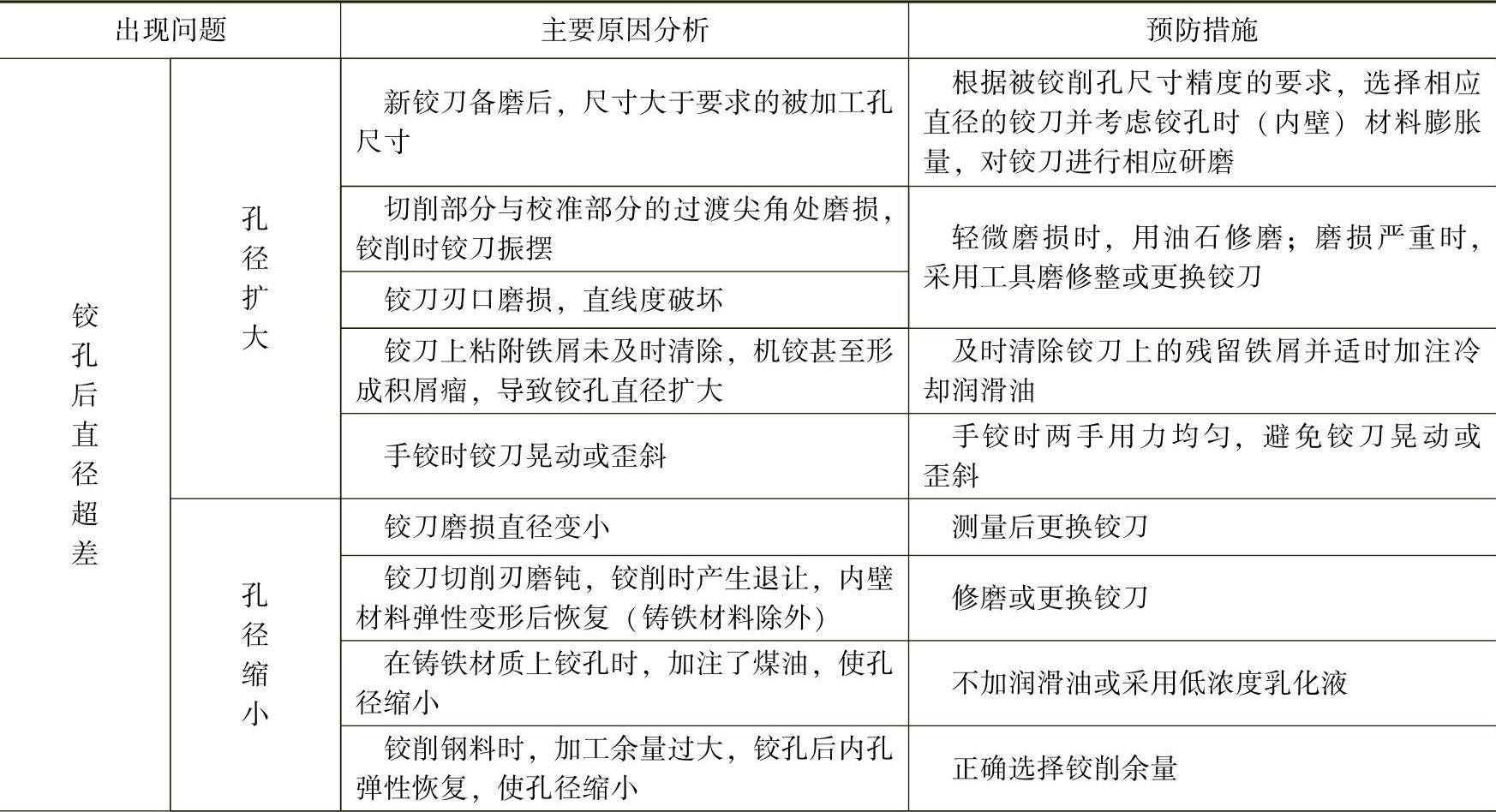

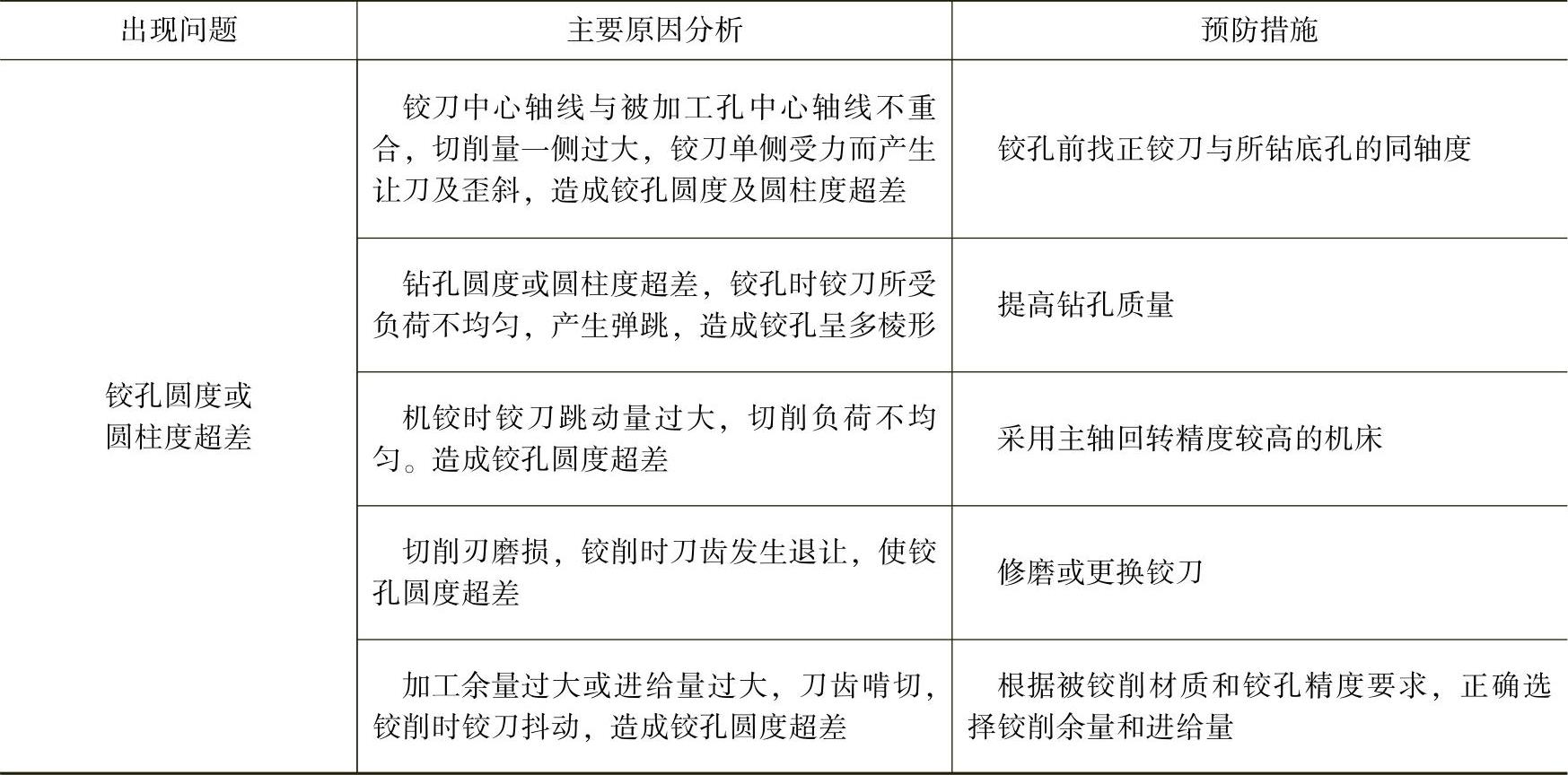

(三)铰孔质量分析(见表7-8)

表7-8 铰孔问题及原因分析

(续)

注:以上铰孔缺陷均能使孔内壁表面粗糙度值增大,因此上述预防措施能有效地降低铰孔后孔内壁的表面粗糙度值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。