如图3-14所示为厚度为5mm的样板,材料为A3钢铁板。其加工前的划线方法已在单元三中进行了详述,下面只就此样板加工中的关键技术环节——钻孔,作如下具体分析:

1)由于此样板具有外形尺寸大、加工孔径大(如图3-14中ϕ35mm、R34mm、R19mm三个孔)的特点,故此样板无法在台钻及立钻上夹持钻孔,经过分析,只有在摇臂钻上才能进行钻孔。

2)此样板除图样上标定的需要加工的孔外,还隐含有“抽料孔”的加工,即此样板内腔需用小钻头(这里采用ϕ5mm或ϕ6mm钻头)钻排孔,然后用平錾或槽錾将样板内腔錾削成形,为后续锉削加工做好准备。此样板抽料工艺如图7-31所示。

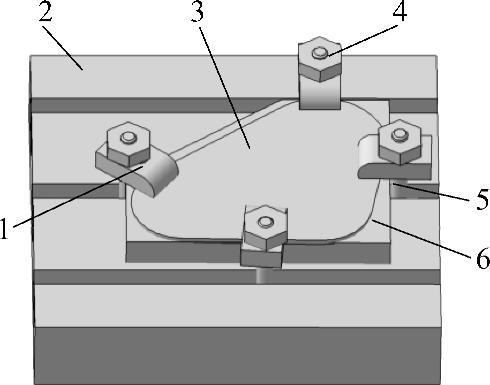

3)思路是,如果此样板能在摇臂钻床上合理地定位、安全稳定地夹紧,那么就能将样板中所有孔一次加工出来,不必要进行二次装夹。为此利用钻床工作台的T形槽进行了如图7-32所示的安装工作。

图7-31 用小钻头钻排孔

4)如图7-32所示,将一定厚度的平整硬木板(一般取厚度大于20mm)垫于被加工工件下面,然后将T形螺栓穿入钻床工作台T形槽中,再将压板压上,压板螺母拧紧,这样就完成了工件在钻床上的安装工作。

5)在安装工件过程中需要注意的几个问题是:

①选取的硬木板上、下两面都要平整,否则在装夹过程中,不但会引起被加工工件变形,而且影响钻孔的安全稳定性。

②合理布局定位压板。如图7-32所示,根据工件的形状及尺寸,布局了四个压板,既保证了工件在钻孔过程中始终保持静止状态,又避开了被加工工件需要钻孔的部位。

③压板螺母的拧紧顺序及拧紧力矩应适当。同成组螺栓拧紧方法一样,不但要对角拧,而且应分次逐步拧螺母;拧紧力不可过大和过小,过小影响安全定位,过大则会使工件发生变形。

6)由于板料较薄(5mm厚),故应用薄板钻头进行钻孔。(https://www.xing528.com)

图7-32 样板在工作台上的固定

1—压板 2—钻床工作台 3—被加工工件 4—压板螺母 5—T形螺栓 6—硬木块

7)钻R34mm孔。因R34mm较大,若用ϕ68mm钻头直接钻孔,既不安全,也不经济。所以加工R34mm孔时有两种方法:

①先用小钻头(ϕ5mm或ϕ6mm)抽料(见图7-31),然后用半圆锉或圆锉加工。

②如前所述,用在薄板上开大孔的方法进行加工。

8)ϕ35mm、R19mm两孔的加工可采用下述两种方法:

①用ϕ35mm和ϕ38mm薄板钻直接加工,因此方法安全性和经济性较差,所以尽量不采用。

②先用小钻头(ϕ5mm或ϕ6mm)抽料(见图7-31),然后用半圆锉或圆锉加工。

9)配钻5个ϕ11mm孔时应用薄板钻头加工。

10)钻扩孔过程中严禁使用自动走刀进给。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。