(一)薄板件钻孔

1.用薄板钻头钻孔

用标准麻花钻头在薄板上钻孔时,钻头易失去定心控制,钻出多边形孔(见图7-23),若进给量较大时,还会出现“扎刀”或钻头折断事故。因此,薄板上钻孔应采用薄板钻头,如图7-24所示。

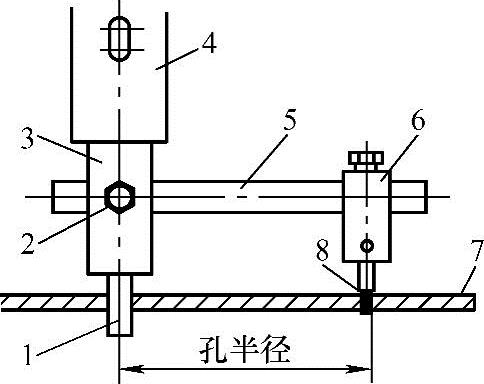

2.用刀杆切割法在薄板上开大孔

如图7-25所示,在薄板上开大孔时,可采用刀杆切割法。开孔前,应将工件压紧。开孔时,主轴转速要慢,进给量要小,当工件即将切穿时,应停止进刀,未切透部分可用锤子敲打下来。

图7-23 用普通钻头钻薄板

图7-24 用薄板钻可钻出规则的内孔

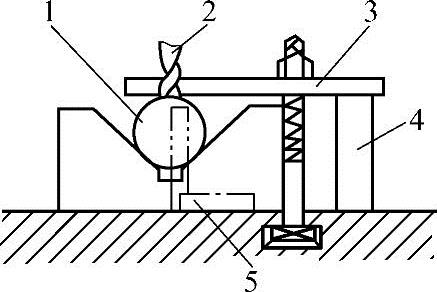

(二)圆柱外表面钻孔

如图7-26所示,在圆柱形工件外表面钻削与圆柱轴心线垂直并通过中心的孔时,可先将圆柱形工件放置于V形铁之上,然后做好以下工作:

1)利用钻头的钻尖来找正V形铁的中心位置。

2)用直角尺找正工件端面的中心线。

3)使钻尖对准钻孔中心,进行试钻和钻孔。

若所钻的孔要求精度高,还应做好工件的固定工作。

图7-25 在薄板上开大孔的方法

1—导杆 2—紧固螺钉 3—刀杆 4—钻床主轴 5—支架 6—刀架 7—薄钢板 8—切刀

图7-26 在圆柱外表面上钻孔

1—圆柱形工件 2—钻头 3—压板 4—垫铁 5—直角尺

(三)钻骑缝孔

为防止组合件相对位置的位移,往往采用销或螺钉作止退或紧定,如图7-27所示。这样就需要在两组合件间进行钻孔,即俗称的钻骑缝孔。钻骑缝孔时,钻头往往会偏向一侧零件,尤其是当两零件材质不一样时,钻头就很容易地偏向材料较软的零件一侧,结果造成软材质零件上拥有大半孔圆,而硬材质零件上拥有小半孔圆,因此为防止或减少孔的偏斜,可同时采取以下措施:

措施一:钻孔前打定心样冲眼时,样冲眼应打得略偏向硬材质一边。

措施二:在所钻孔深度不大的情况下,可尽量采用短钻头钻孔,或缩短钻头在钻夹头上伸出部分的长度,只要比孔深略长即可,从而增加了钻头的刚度,减少了在钻削过程中钻头的弯曲量。

图7-27 钻骑缝孔

措施三:将钻头的横刃磨短至0.5mm以下,从而减小钻心横刃部分的轴向抗力,使之在起钻时不但容易定准钻心,而且由于钻头锋利,可减少偏斜现象。

(四)配钻孔

在现场安装或检修工作中,常常需要配钻孔,如图7-28所示。从图7-28中可知设备底座的孔在制造时已有,这就需要通过配钻孔的方式在安装基框(槽钢上)钻出螺栓联接用孔。(https://www.xing528.com)

图7-28 现场配钻安装孔

安装作业时常用的配钻孔方法有:

1)测绘已有孔的位置(孔径及孔距)后,在待钻孔的表面(如安装槽钢的上表面)上划出孔径线及孔位线后进行钻孔加工。

2)采用配划线方法(关于配划线参看单元三划线)确定配钻孔中心,进行钻孔。

3)将相配钻的两零件相互位置对正后装夹在一起,然后用与已有孔相同直径的钻头,通过已有孔的引导,在待加工表面(如安装槽钢上表面)上锪出要加工孔的位置浅坑后,将有孔的零件拿下,再进行钻孔。

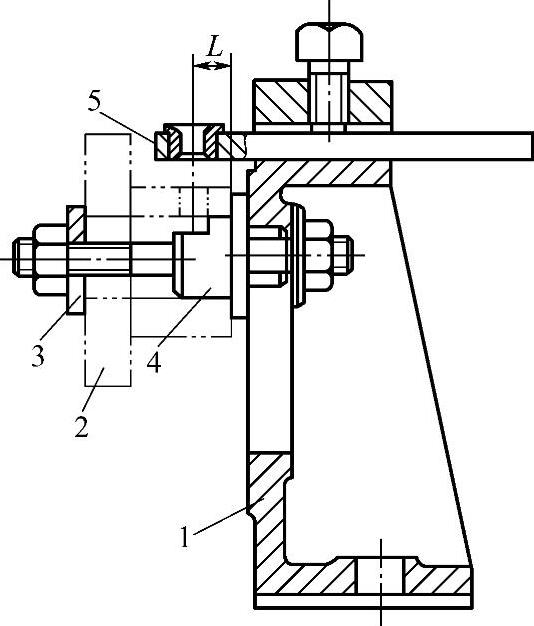

(五)用钻模板进行钻孔加工

在批量钻孔加工时,可用钻模板作为钻孔导向用工具进行钻孔。这种方法既提高了钻孔效率,又保证了钻孔质量要求,如图7-29所示。

(六)小孔钻削加工

1.小孔钻削存在的问题

1)孔径小,钻头强度不足且不易排屑,故钻头容易折断。

2)如前所述,钻小孔时应用较快的转速,钻头与工件的接触部位切削温度相对较高且不易散热,钻头磨损很快。

3)钻削时,一般采用手动进给,进给力不容易掌握均匀,稍不注意就会损坏钻头。

4)钻头刚性差,易弯曲,尤其当钻尖碰触到高点或过硬质点时,钻头就会偏离原定位置,不但造成孔位偏斜,且钻头易折断。

图7-29 采用钻模板钻孔

1—钻模体 2—工件 3—开口垫圈 4—心轴 5—钻模板

2.小孔钻削常用方法

对小孔的加工要求不同,加工方法也不同,所以要根据具体情况确定钻孔工艺方案。下面介绍几点钻小孔的方法及注意事项。

1)选择较高精度钻床。较高精度钻床主轴回转精度较高,钻头的摆动量较小,同时减小了钻削时的轴向分力,有助于提高钻削稳定性。

2)可先用中心钻钻出定心孔后,再用小直径钻头钻削。

3)因钻头直径过小无法用通用钻夹头装夹时,不可借用砂布、纸片裹住钻柄以加粗进行装夹,而应采用小型钻夹头或专用钻夹头装夹。专用钻夹头种类较多,但其夹持原理都基本相同。譬如,可用图7-30所示的弹性钻夹头夹持小钻头。

使用如图7-30所示的弹性钻夹头时,其外锥及各部尺寸按装夹的钻头直径进行选择,其内孔d应比所夹钻头的直径大0.05mm。先将钻夹头插入钻床主轴锥孔或标准钻套内,然后装上钻头,再从下端将钻夹头顶紧,此时,钻夹头受到径向压力,迫使弹性开口收缩将钻头夹紧。

4)钻小孔的切削速度可根据经验选择,一般精度钻床,钻头直径为2~3mm时,转速为1500~2000r/min;钻头直径在1mm以下时,推荐转速为2000~3000r/min。

5)钻小孔开始钻进时,进给力要小,防止钻头弯曲和滑移,以保证钻孔初始的正确位置。

6)钻小孔进给时应正确控制手感,当钻头弹跳时,应以较小的进给力断续进给,让钻头及进给机构利用自身的回弹而缓冲,以防止钻头折断。

7)钻小孔时要经常退钻排屑并加注切削液。

图7-30 弹性钻夹头

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。