(一)钻孔前的工件划线

1.用划线工具划线钻孔

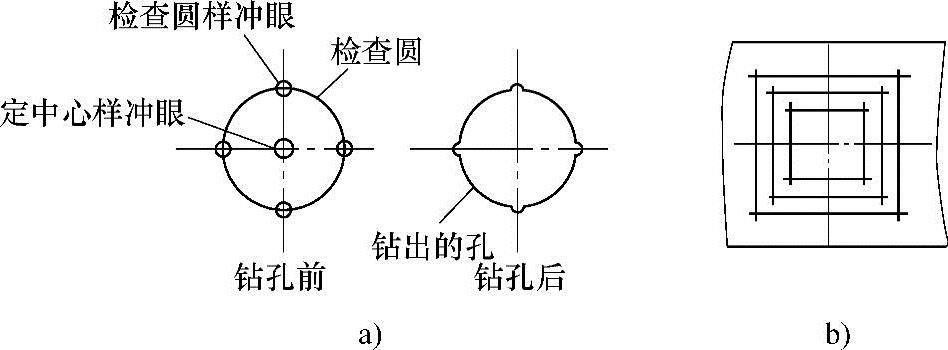

1)在工件上按钻孔的位置尺寸要求,划出孔位的十字中心线。

2)用样冲在十字交叉点打上中心样冲眼(要求冲眼要小,位置要准)。

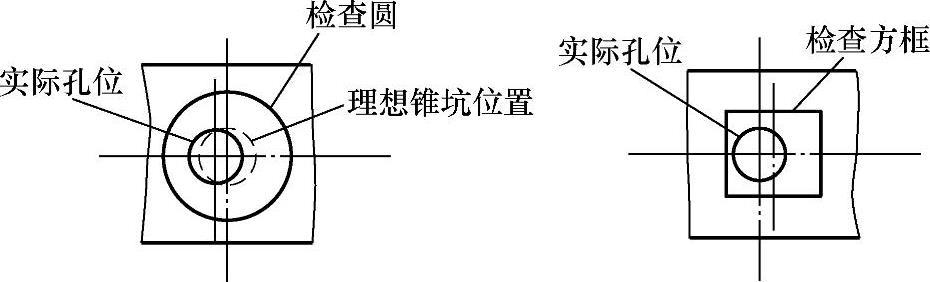

3)如图7-14所示,按孔的大小划出孔径线(检查圆),或划出检查方框线,以便钻孔时检查和借正钻孔位置。

4)将中心样冲眼敲大,以便准确落钻定心。

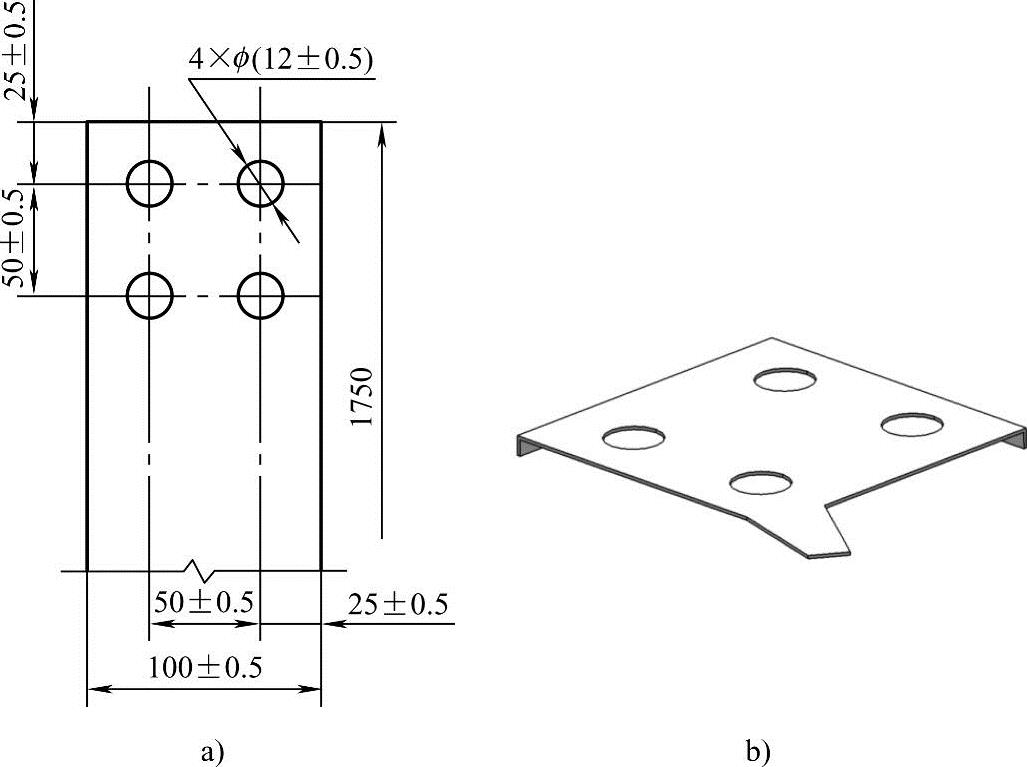

2.用样板划线钻孔

图7-15所示为需要钻孔的狭长型板料,无法用划线工具(如高度尺等)和划线辅具(如划线平台、V形铁等)进行精确划线,所以应采取划线样板划线,即将样板放在板料上,使两者对齐,然后用划针划出四个孔的加工圆线,用样冲打出钻孔定心眼。

图7-14 孔位检查线形式

a)检查圆 b)检查方框

图7-15 样板划线钻孔

a)母线钻孔尺寸 b)钻孔样板

(二)钻头的装夹

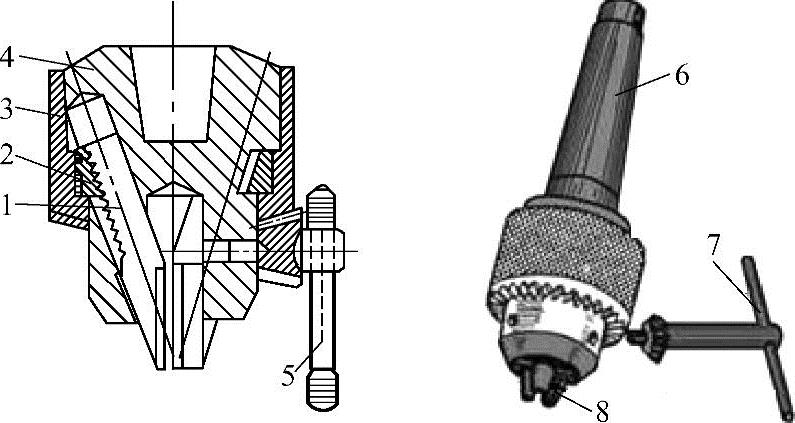

1.直柄钻头的装夹

直径ϕ13mm以下的直柄钻头用钻夹头夹持。如图7-16所示为普通钻夹头的结构及使用方法。

图7-16 普通钻夹头的结构及使用方法

1—卡爪 2—环形螺母 3—夹头套 4—夹头体 5—钥匙 6—与台钻主轴锥孔配合 7—钻床钥匙 8—自动定心卡爪

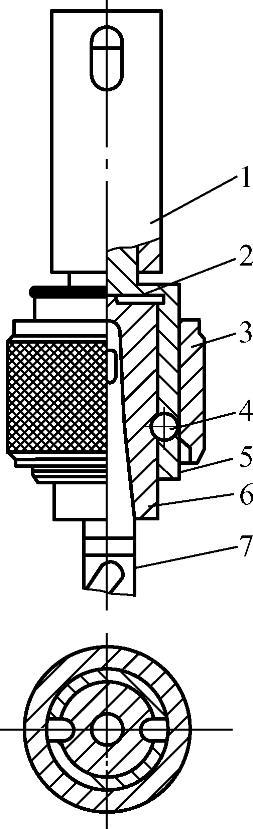

图7-17所示为快换钻夹头的结构,使用时,用手将外套上推,直至碰到弹簧圈为止。然后把装有刀具的钻套插入夹头体内,此时两个对称位置的钢球被挤向外部,钢球突出在夹头体外面的部分就进入外套下部的环形空间。当钻套上端的豁槽卡住传力键以后,其半圆弧环槽恰好和钢球的位置相对应,外套落下时,又将钢球露在外面的部分,挤入钻套的半圆弧环槽内,将钻套卡住,这样钻床主轴的力量就通过传力键传递给可换钻套和刀具,从而进行切削。使用这种钻夹头,可实现不停车调换刀具。事先可按各种刀具的柄部大小,准备钻头套,把需要的刀具分别和钻头套组装好,随时开始工作。

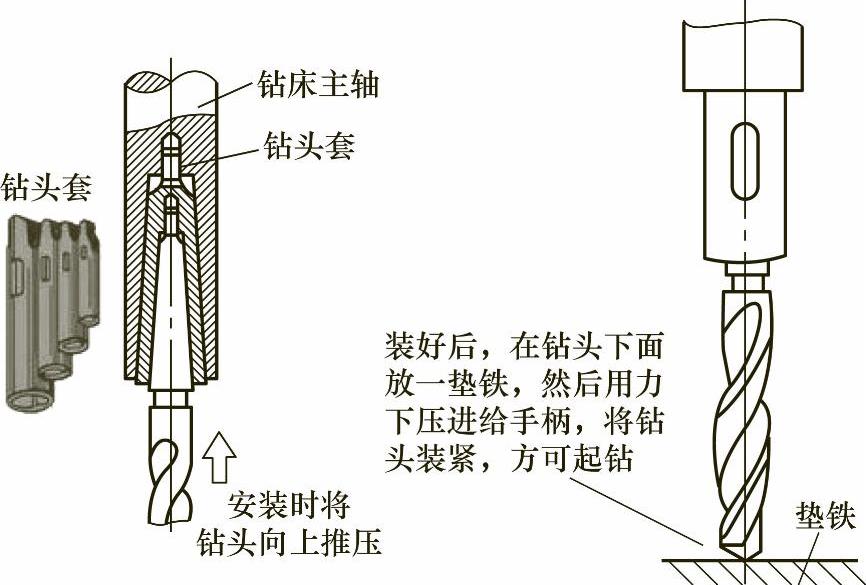

2.锥柄钻头的装夹

直径大于ϕ13mm的钻头通常为莫氏锥柄钻头,当钻头直径较小时,有时不能直接与立钻或摇臂钻的主轴锥孔相配装夹(立式钻床主轴锥孔常为3号或4号莫氏锥度,摇臂钻床的主轴锥孔常为5号或6号莫氏锥度),就需用几个钻头套配接起来使用。莫氏钻套共有五个规格,通常每个规格钻套外圆锥锥度较内锥孔锥度大1,如1号钻套内锥孔为1号莫氏锥度,外圆锥为2号莫氏锥度;2号钻套内锥孔为2号莫氏锥度,外圆锥为3号莫氏锥度;以此类推。

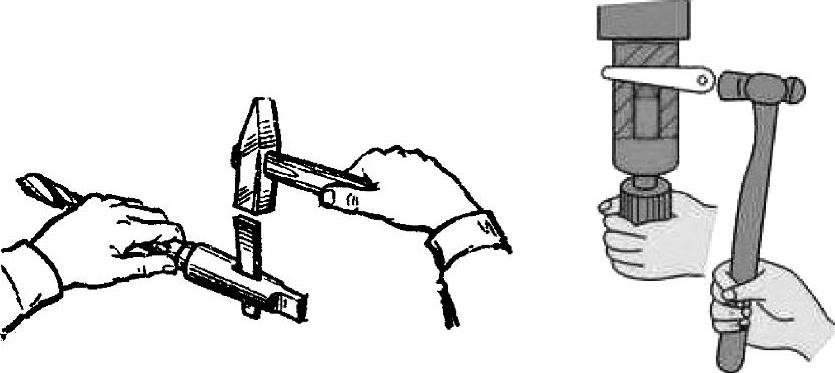

图7-18所示为钻头套的安装方法,图7-19所示为钻头套的拆卸方法。

图7-17 快换钻夹头的结构

1—钻床主轴 2—套筒夹头体 3—锁紧环 4—钢球 5—弹簧卡箍 6—套筒 7—麻花钻

图7-18 钻头套的安装方法

(三)工件的装夹

工件钻孔时,要根据工件的不同形状以及钻削力的大小(或钻孔的直径大小)等情况,采用不同的装夹(定位和夹紧)方法,以保证钻孔的质量和安全。(https://www.xing528.com)

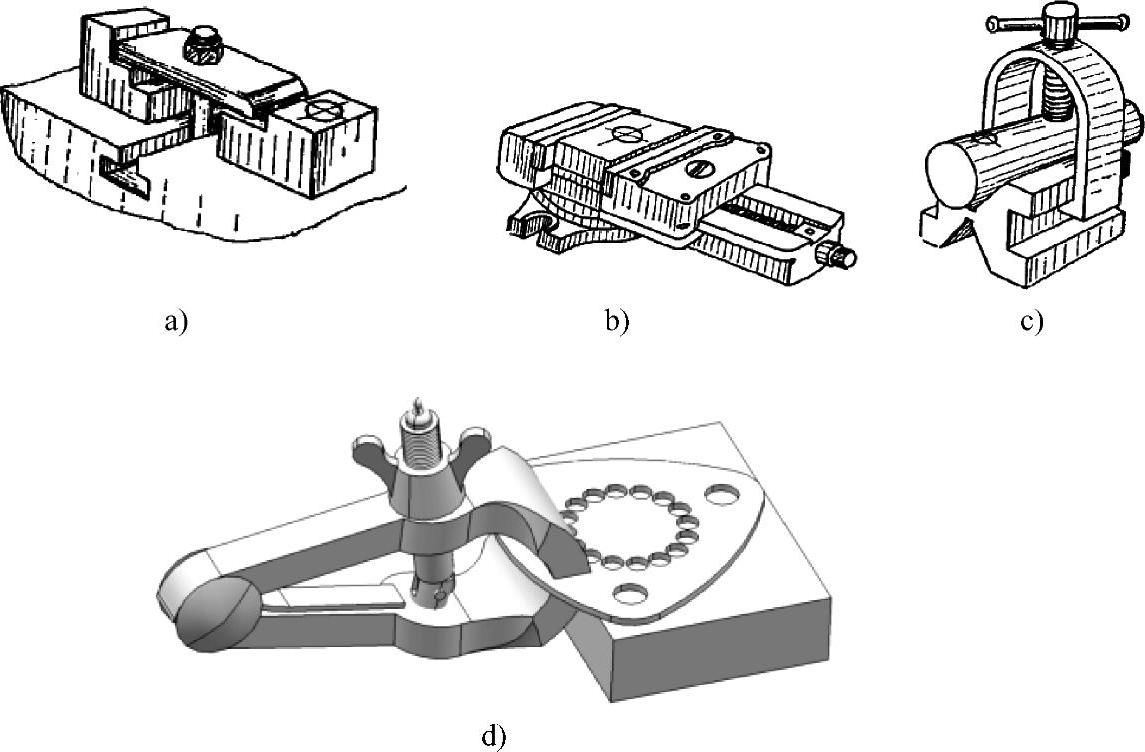

常用的基本装夹方法如下:

1)平整的工件可用平口钳装夹。如图7-20a所示,装夹时,应使工件表面与钻头垂直。钻直径较大的孔时,必须将平口钳用螺栓、压板固定。用台虎钳夹持工件钻通孔时,工件底部应垫上垫块,空出落钻部位,以免钻坏平口钳。

图7-19 钻头套的拆卸方法

2)圆柱形的工件可用V形铁对工件进行装夹。如图7-20b所示,装夹时应使钻头轴心线与V形铁的对称中心平面重合,以保证钻出的孔的中心线通过工件轴心线。

3)对于较大的工件或不便用平口钳夹持钻孔的工件,可直接用压板、螺栓、螺母等把工件固定在钻床工作台上。如图7-20c所示,在搭压板时应注意:垫铁应尽量靠近工件,以增加工件上的压紧力,且不易使压板产生弯曲变形。压板螺栓应尽量靠近工件,垫铁应比工件压紧表面高度稍高,以保证对工件有较大的压紧力和避免工件在夹紧过程中移动。当压紧表面为已加工表面时,要用衬垫进行保护,防止压出印痕。

4)如图7-20d所示,在小型工件或薄板件上钻小孔,可将工件放置在定位块上,用手虎钳进行夹持。

图7-20 工件装夹方法

a)用平口钳 b)用V形铁 c)用螺旋压板 d)用手虎钳装夹

(四)切削用量的选择

1.切削用量的概念

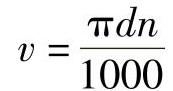

(1)切削速度v 钻孔的切削速度指钻孔时钻头直径上一点的线速度,切削速度v与转速n的关系为

式中,d为钻头直径(mm);n为主轴每分钟的转数(r/min)。

(2)进给量f 进给量指主轴每转一转钻头沿主轴轴线的移动距离。

2.转速与进给量的一般选择方法

对钻孔表面粗糙度来说,通常情况下切削速度比进给量的影响要大一些;而对于钻孔效率来讲,进给量比切削速度的影响要大些。通常情况下,进给量比转速的影响大一些。钻孔时的转速及进给量应根据工件材料的硬度、强度、加工孔径的大小、孔深和加工孔的表面粗糙度值等诸多因素来考虑。一般的有:钻削软材料,如软钢(低碳钢居多)、有色金属等,转速可适当高些,进给量可适当大些;钻削硬材质(如高碳钢、铸铁)时,转速应适当低些,进给量应适当小些;钻削小直径孔时,转速应高些,进给量应小些;钻削大直径孔时,转速应小些,进给量应大些;深孔钻削时,切削速度和进给量都应选小值。具体选择时可参看有关切削手册。

(五)试钻

1.落钻

这里所说的落钻是指在钻孔前将钻尖落入样冲眼的过程。其具体做法是:开动钻床前,落下钻头,先将钻尖落入样冲眼内,然后将钻头提起,逆时针手动旋转钻头,再二次将钻头落下,若钻尖又准确落入样冲眼中,说明了钻尖对准钻孔中心了(要在垂直的两个方向上观察);若钻尖未落入样冲眼中,说明对钻有误差,应轻微挪动工件位置后再次重复落钻过程,直到将钻尖落入样冲眼中心为止。

2.试钻

如图7-21所示,正确落钻后,应先试钻一浅坑,浅坑直径约为实际孔径的1/3;若钻出的锥坑与所划的钻孔圆周线不同心或与方框线周边不等距,说明孔位已偏,此时可移动工件或移动钻床主轴(摇臂钻床钻孔时)予以借正。

借正的要点是:钻头以极小的进给量下落,同时将工件向偏位的同方向缓慢推移,逐步借正。还应指出的是,如果试钻锥坑外圆已经达到孔径大小,而孔位仍偏斜,再校正就困难了。

图7-21 起钻时孔位偏斜情况

(六)手动进给操作

当试钻达到钻孔的位置要求后,即可继续钻孔。如图7-22所示,手进给时,进给用力不应使钻头产生弯曲现象,以免使钻孔轴线歪斜;钻小直径孔或深孔时,进给力要小,并要经常退钻排屑,以免切屑阻塞而扭断钻头,在钻深达直径的3倍时,一定要退钻排屑;孔将要钻透时,进给力必须减小,以防进给量突然过大,增大切削抗力,造成钻头折断,或使工件随着钻头转动造成事故。

图7-22 轴线歪斜

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。