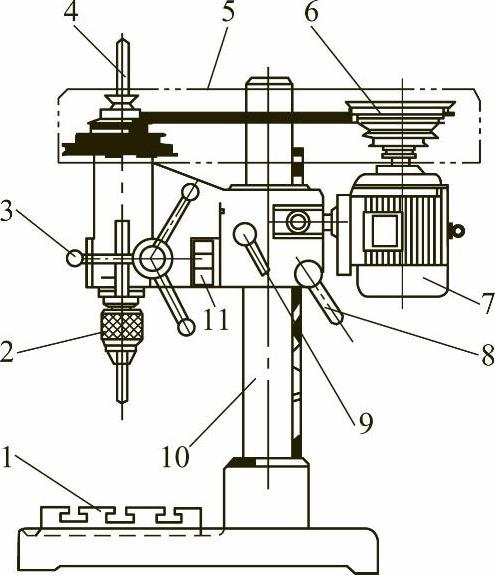

(一)台式钻床(台钻)的使用

1.台式钻床的构造

如图7-11所示,台钻的主轴转速一般较高,且转速可用改变三角胶带在带轮上的位置来调节。主轴进给运动是手动的。为适应不同工件尺寸要求,在松开锁紧手柄后,主轴架可沿立柱上下移动。

2.台式钻床的使用方法

图7-11 台式钻床的构造

1—钻床工作台 2—钻夹头 3—进给手柄 4—主轴 5—传动带罩 6—塔式三角带轮 7—电动机 8—升降手柄 9—锁紧手柄 10—立柱 11—开关

1)先停车,后变速。变速操作时,只要松开紧定螺钉,推动电动机向操作者方向移动,便可使传动带松开,进而改变传动带在塔轮上的位置,实现变速的目的。变速后,必须将电动机向远离操作者方向推到位,即将传动带张紧,然后将紧定螺钉拧紧。如果传动带没有张紧,则在钻削时,由于传动带的打滑,钻削力矩不够,钻床主轴会发生停转现象,也容易将钻头扭断。

2)松开手柄,摇动摇把,钻床头架就能沿立柱上下移动,以调整钻头的高度。调整完毕后必须将手柄锁紧。

3)钻孔时必须使主轴作顺时针转动(即正转)。

4)不允许用钻夹头夹持圆柱形工件进行其他操作,如磨光表面等。

3.台钻的维护保养

1)钻通孔时,必须在工件下面垫上垫块,以免钻坏工作台面。

2)在使用过程中,工作台面必须保持清洁。

3)要定期加注润滑油。

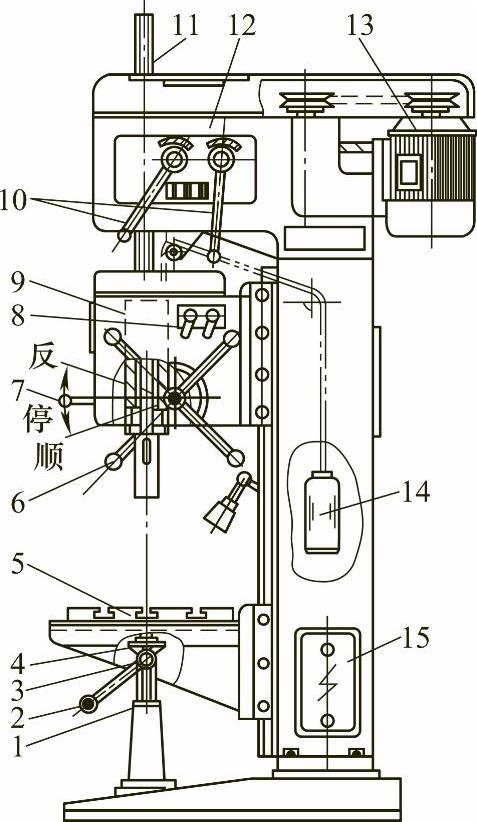

(二)立式钻床的使用

1.立式钻床的结构特点

如图7-12所示,和台式钻床相比,立钻具有以下优点

1)钻孔直径范围大。

2)由于采取了变速箱变速,因此变速范围大。改变变速箱两操纵手柄的位置,便可得到标牌中的转速。

3)松开锁紧手柄,操纵升降手柄即可使工作台上升、下降或回转(可作360°转动)。

4)在立柱左边底座凸台上安装着冷却泵和冷却电动机,开动冷却电动机即可输送切削液,对刀具进行冷却润滑。

与摇臂钻床相比较,立式钻床的缺点在于:在加工多孔时,每加工一个孔,工件就要移动并进行一次位置找正,如果在一个表面上存在大量需要加工的孔,使用起来就很不方便。故此时,如果采用主轴可以移动的摇臂钻床来进行加工就方便多了。

2.使用注意事项

1)工作前必须全面检查各部操作机构是否正常,将立柱导轨用细棉纱擦拭干净,并按润滑油牌号注油。

2)立式钻床主轴箱各部锁紧后,方能进行操作。(https://www.xing528.com)

3)开钻前,钻床的工作台、工件、夹具、刃具必须找正、紧固。

图7-12 立式钻床的构造

1—丝杠 2—升降手柄 3—小伞齿轮 4—大伞齿轮 5—工作台 6—进给手柄 7—开头手柄 8—进给量调整手柄 9—进刀箱 10—变速手柄 11—钻杆 12—变速箱 13—电动机 14—平衡锤 15—控制箱

4)正确选用主轴转速、进刀量,不得超载使用。

5)超出工作台进行钻孔,工件必须安装平稳。Z5140立式钻床在运转及自动进刀时,不允许操纵变速手柄变换转速,若要变速,只能待主轴完全停止,才能进行。装卸刃具及测量工件,必须在停机中进行,不许直接用手拿工件钻削,不得戴手套操作。工作中发现有不正常的响声,必须立即停车检查排除故障。

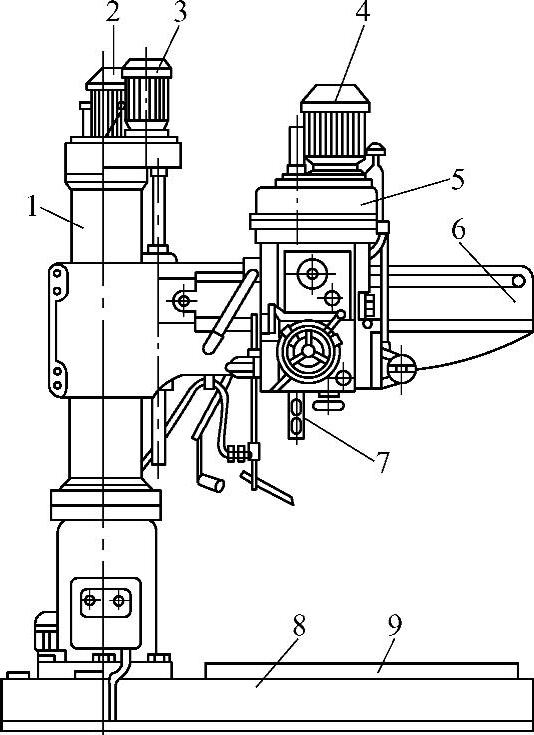

(三)摇臂钻床的使用

1.摇臂钻床的结构特点

如图7-13所示,工件安装在底座8上或底座上面的工作台9上。变速箱5装在可绕垂直立柱1回转的摇臂6上,并可沿着摇臂上水平导轨往复移动。上述两种运动,可将钻杆调整到机床加工范围内的任何位置上。因此,在摇臂钻床上加工多孔的工件时,工件可以不动,只要调整摇臂和变速箱在摇臂上的位置,即可方便地对准孔中心。此外,摇臂还可沿立柱上下升降,使变速箱的高低位置适合于工件加工部位的高度。

2.摇臂钻床的使用注意事项

1)起动设备前应先低速运转,待液压机构、传动机构及润滑系统正常后再开始工作。

2)装卸工件或夹具时,要将摇臂移开,同时注意周围环境,以防发生碰撞事故。

3)工件装夹必须牢固,钻通孔时工件底面必须垫好垫块,以防损坏设备。

4)在钻孔前找正工件位置时,应将锁紧装置松开,进刀主轴伸出长度根据钻孔深度调整合适。摇臂钻的高度应调整适当,不宜过高。

此操作的顺序为:判断工件位置回转摇臂;移动变速箱;下落主轴对刀;将摇臂及变速箱锁紧。

图7-13 摇臂钻床的构造

1—立柱 2—摇臂旋转电动机 3—摇臂升降电动机 4—主电动机 5—变速箱 6—摇臂 7—钻杆 8—底座 9—工作台

5)在调整钻孔深度的自动走刀时,应先使钻头接触工件,再把进给限位块按深度要求调整到钻深数值,并锁紧。

6)在加工过程中,摇臂、变速箱必须处于夹紧状态。

7)钻孔时应谨记先停车后变速。

8)钻孔时谨防钻床超负荷工作,若出现异常声响、振动等现象时,应立即停机检查,并消除故障。

9)在钻孔过程中,钻头未退离工件前,不得停车;反车时,必须等主轴停止后再开动。

10)钻孔结束后,必须将各手柄置于非工作位置上,变速箱停放应靠近立柱,摇臂降至合适位置,再切断电源。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。