在薄板工件上钻孔,不能用普通麻花钻,因为麻花钻的钻尖较高。开始钻孔时,由于工件刚性差,容易变形和振动,工件向下弯曲。而当钻尖钻穿工件时,轴向力突然减小,工件迅速回弹,使切削刃突然切入过多而产生扎刀或钻头折断。同时钻尖钻出工件后,钻头失去定心作用,振动突然增大,使钻出的孔不圆或孔口有很大的毛边。针对上述情况,必须对麻花钻进行改良修磨。

1.薄板钻刃磨要求

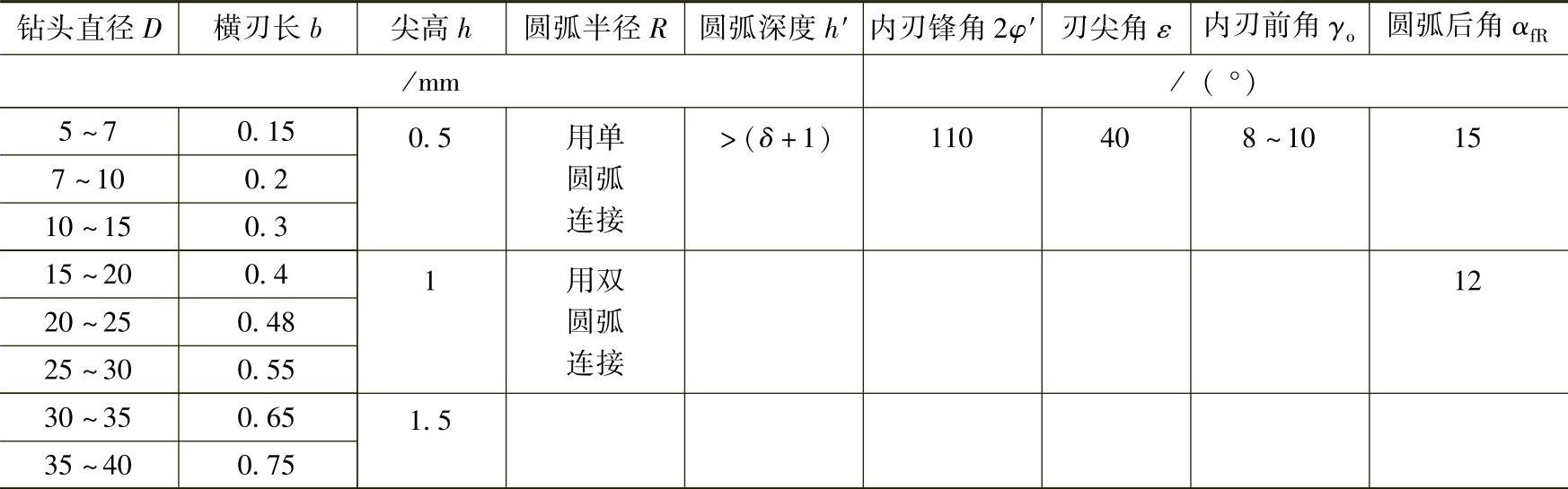

薄板钻是把麻花钻两主切削刃磨成圆弧形切削刃(见表7-2及图7-9)。这时钻尖高度磨低,切削刃外缘磨成锋利的两个刀尖,两外刃刀尖比钻尖心低0.5~1.5mm。这样在钻孔时,钻尖心先切入工件,起到定心作用,然后利用工件向下弯曲变形的机会,使两外刃尖切入工件。当钻尖心尚未钻穿工件时,两锋利的刀尖已在工件上切出圆环槽,并迅速地切出所要求的孔。另外刃磨时还必须两外缘刀尖高低一样,两个刀尖到钻尖心的切削刃长度要求一致,这样在薄板工件上钻出的孔合乎要求,孔圆整和光洁。

表7-2 薄板钻切削部分的形状和几何参数

注:δ为料厚。

2.薄板钻的刃磨方法

1)将内刃顶角2φ′磨成110°。

2)按表7-2修磨钻头横刃。(https://www.xing528.com)

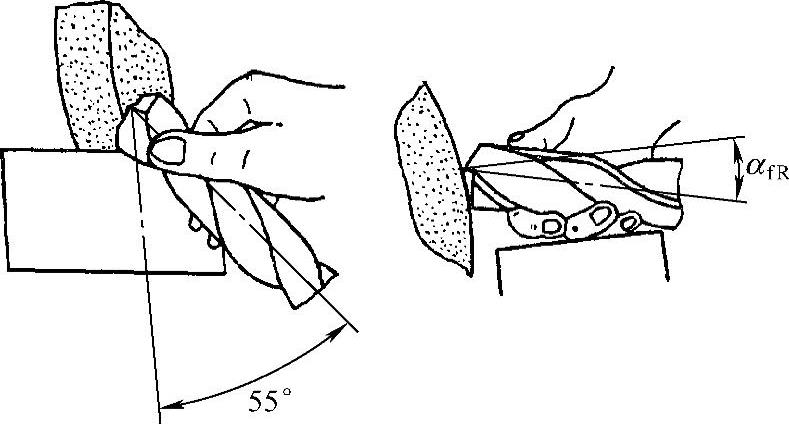

3)磨圆弧形切削刃(又称月牙槽)。如图7-10所示,首先将钻头主切削刃置于水平位置,钻头轴线与砂轮侧面夹角为55°,钻尾向下与水平面的夹角为αfR(以形成圆弧后角)。使钻头靠上砂轮圆角,磨削点位置大致与砂轮中心等高。如果砂轮圆角小,钻头必须在水平面内作些摆动,以得到所需要的R值。

图7-9 薄板钻参数

图7-10 磨圆弧形切削刃

刃磨时,钻头不允许在垂直面内上下摆动或绕自身轴线转动。否则,横刃会变成S形,横刃斜角变小,而且圆弧形状也不易对称;外直刃要基本放平,以保证圆弧刃两侧后角为正值及适当的横刃斜角;为使钻头尖及两侧圆弧对称,钻头翻转180°刃磨另一圆弧形切削刃时,应使其空间位置不变。要做到这一点,需掌握以下操作要点:第一,握持钻头作定位支点的那只手,应将手腕或手指靠在一静止物(如挡板)上,并保持其位置和姿势固定不变;第二,手握持钻头的位置应不变;第三,人站的位置和操作姿势应不变。

刃磨后可通过目测或用钢尺、R规等量具来测量各部形状及尺寸是否正确。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。