(一)标准麻花钻头的刃磨要求

1)刃磨角度正确。如前所述顶角的理论角度为118°,但根据以下具体情况可作适当调整。

①关于顶角的刃磨。顶角大些,钻头强度较高,排屑情况较好,但切削效率低,适于钻削强度较大、硬度较高的零件孔;若顶角磨小些,钻头锋利,定心容易,但切削刃强度较低,适合钻削软材料。

根据经验,钻削未淬火结构钢适合的顶角为116°~118°;淬火钢为118°~125°;合金钢(高锰钢、铬镍钢等)为135°~150°;硬铸铁为118°~135°。具体可参阅有关机械加工手册。

②关于后角的刃磨。为增加钻头切削刃的强度,可将钻头的后角磨小些。但对于强度较低的材料,如铝、铸铁等,为减小钻头主后刀面的磨损,增加容屑空间,应适当增大后角,有时也可磨出双重后角。具体可参阅有关机械加工手册。

2)两主切削刃长度相等且对称。

3)后刀面光滑。

(二)标准麻花钻的刃磨及检验方法

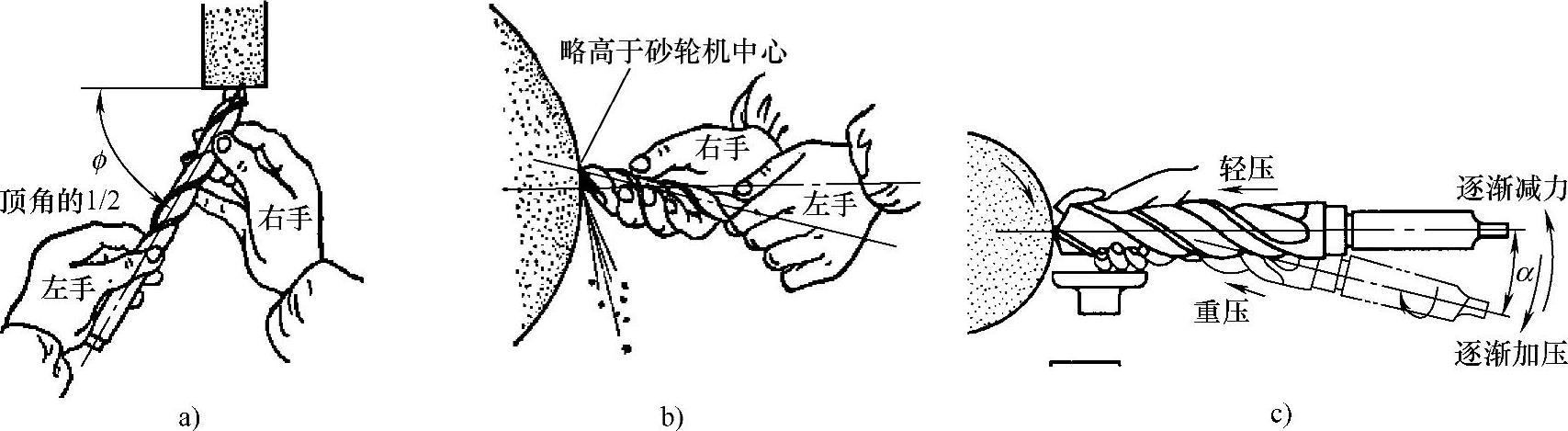

1)两手握法。如图7-5a所示,右手握住钻头的头部,左手握住柄部。

2)钻头与砂轮的相对位置。如图7-5a所示,钻头轴心线与砂轮圆柱母线在水平面内的夹角等于钻头顶角2ϕ的一半,被刃磨部分的主切削刃处于水平位置。

3)刃磨动作。如图7-5b、c所示,将主切削刃在略高于砂轮水平中心平面处先接触砂轮。右手缓慢地使钻头绕自己的轴线由下向上转动,同时施加适当的刃磨压力,这样可使整个后刀面都磨到。左手配合右手作缓慢的同步下压运动,刃磨压力逐渐加大,这样就可以磨出后角,其下压的速度及其幅度随要求的后角大小而变。为保证钻头近中心处磨出较大后角,还应作适当的右移运动。刃磨时两手动作的配合要协调、自然。按此动作不断反复,两后刀面轮换刃磨,直至达到刃磨要求。

图7-5 钻头刃磨时与砂轮的相对位置

a)钻头握持位置 b)钻头刃磨动作 c)刃磨钻头的压力控制(https://www.xing528.com)

4)钻头冷却。钻头刃磨压力不宜过大,并要经常蘸水冷却,防止因过热退火而降低硬度。

5)砂轮选择。一般采用粒度为F46~F80,硬度为中软级(K、L)的氧化铝砂轮为宜。砂轮旋转必须平稳,对跳动量大的砂轮必须进行修整。

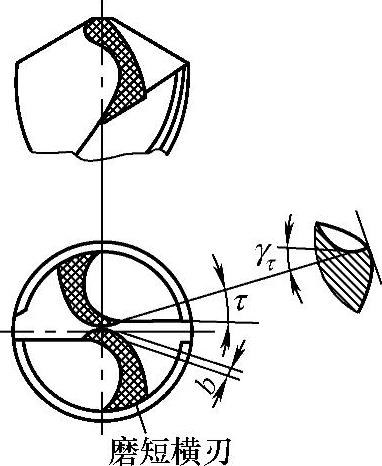

6)修磨横刃,以提高其定心性能和切削性能。

对于组织较疏松,切削阻力小且强度和硬度较低的黄铜、青铜、铝合金材料等,若用标准钻头钻削,由于钻头外缘处前角较大,很容易产生扎刀现象,因此必须修磨外缘处的前角。

如图7-6所示,通过修磨横刃可减小钻心处的负前角,改善钻心处的切削条件,使切削顺利。修磨后横刃的长度为原来的1/5~1/3。修磨后形成内刃,内刃斜角 为20°~30°;γ为0~-15°。

为20°~30°;γ为0~-15°。

如图7-7所示,修磨时钻头轴线应在水平面内与砂轮侧面左倾斜约15°夹角,在垂直面内与刃磨点的砂轮半径方向约成55°下摆角。

图7-6 横刃修磨后的形状

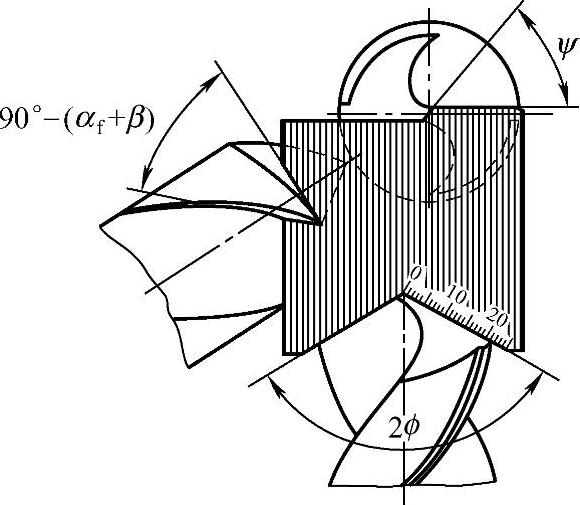

7)刃磨检验。如图7-8所示,钻头的几何角度及两主切削刃的对称等要求,需要利用检验样板进行检验。但在刃磨过程中最经常采用的还是目测的方法。目测检验时,把钻头切削部分向上竖立,两眼平视,由于两主切削刃一前一后会产生视觉差,往往感到左刃(前刃)高而右刃(后刃)低,所以要旋转180°后反复看几次,如果结果一样,就说明对称了。钻头外缘处的后角要求,可对外缘处靠近刃口部分的后刀面的倾斜情况来进行直接目测。近中心处的后角要求,可通过控制横刃斜角的合理刃磨角度来保证。

图7-7 横刃的修磨方法

图7-8 用样板检查刃磨角度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。