(一)标准麻花钻头的切削角度

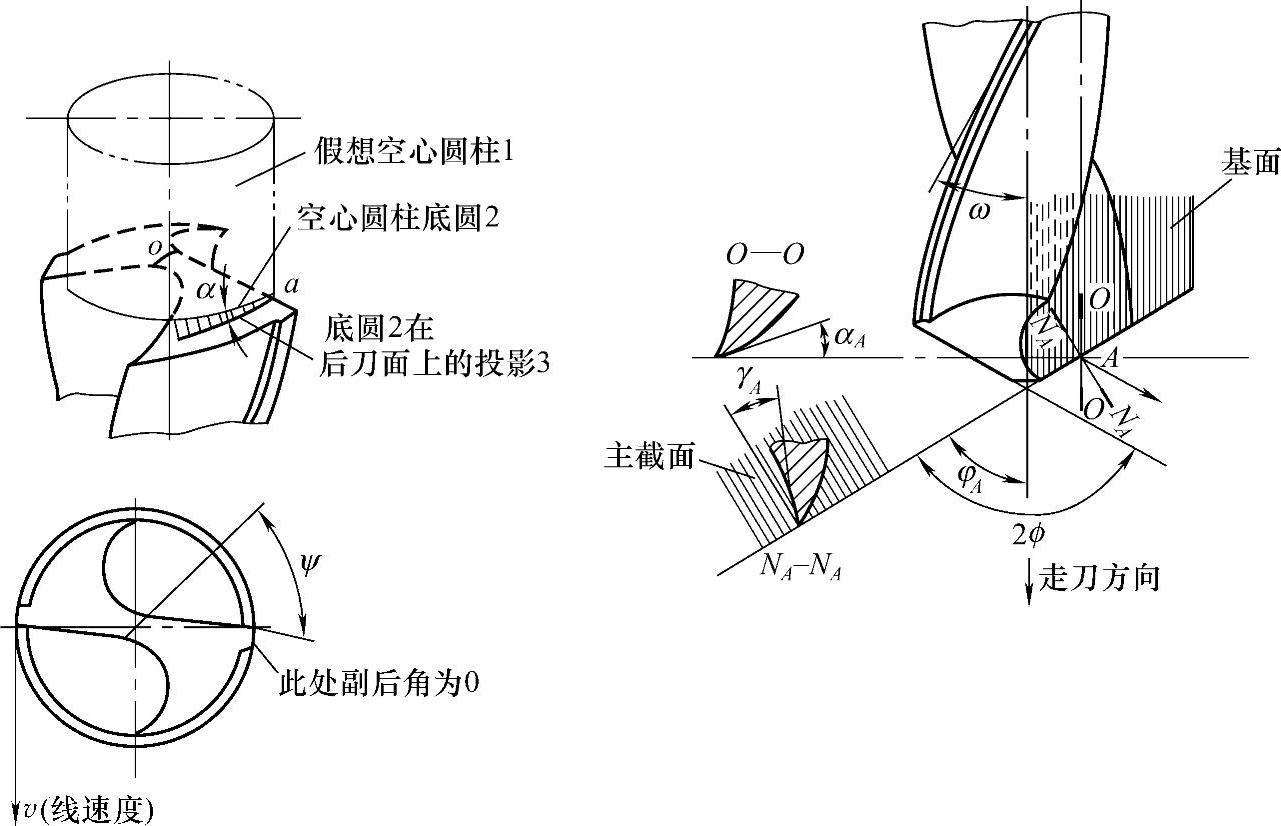

如图7-4所示,标准麻花钻头的切削角度主要包括顶角、前角、后角及横刃斜角等。

1.顶角2ϕ

钻头的顶角是两个主切削刃在与其平行的平面上投影的夹角,标准麻花钻取顶角2ϕ=118°±2°。当顶角2ϕ≤118°时,两切削刃呈凸线型,当2ϕ>118°时,两主切削刃呈凹线型。

顶角越小,则钻孔轴向力越小,且有利于散热,能提高钻头的耐用度;但切削扭矩越大,切屑卷曲越严重,不利于排屑和加注切削液。

2.前角(γ)

主切削刃上任意一点的前角,是该点前刀面的切线与该点处的基面(与该点处切削线速度方向垂直的面)在主截面N-N上投影的夹角,前角的大小在主切削刃的各点是不同的,越靠近外径处,前角越大(约为25°~30°),靠近钻头中心D/3(D为钻头直径)范围内为负值,如接近横刃处的前角γ为-30°,在横刃上的前角为-54°~-60°。

图7-4 麻花钻头的切削角度

3.后角α

后角是指后刀面与切削平面之间的夹角。采用如图7-4所示的方法,可形象地来描述钻头后角的概念。首先做一空心圆柱1,并将下底圆2放置于钻头后刀面之上,通过观察明显发现,底圆2与后刀面不重合,且出现一近似三角形间隙,a为此三角形间隙的顶点,于是说,此空心底圆2与其在后刀面上的投影3的夹角α,就近似为主切削刃上a点的后角值。以此类推,还可形象地描述主切削刃上任一点的后角,并可得出如下结论:主切削刃上各点的后角是不相同的,越靠近钻心后角越大(钻心处的后角α=20°~26°),外缘处最小(αo=8°~14°)。通常所说的后角,就是指钻头外缘处的后角。

后角越小,钻孔时钻头后刀面与工件切削表面之间的摩擦越严重,但切削刃强度越高。(https://www.xing528.com)

4.副后角

副切削刃上副后刀面与孔壁切线之间的夹角称为副后角。标准麻花钻的副后角为0。

5.横刃斜角ψ

横刃斜角是横刃与主切削刃在钻头端面投影中的夹角。横刃斜角小,则横刃长,钻孔时定心困难,阻力大,轴向抗力也增大,钻头易折断;反之,横刃斜角大,则横刃短,钻孔时阻力小,但钻头强度低。标准麻花钻的横刃斜角ψ为50°~55°。

(二)标准麻花钻头的切削性能分析

1)钻头横刃较长,定心效果不好,开始起钻对中心时容易偏斜,钻削过程中钻头也易发生抖动。

2)横刃处前角为负值,切削过程中处于挤刮状态,轴向抗力较大,加剧了钻头的磨损。

3)主切削刃较长,切屑宽度及卷曲严重,容易堵屑,排屑困难,切削液不易进入。

4)主切削刃上各点前角值不一样,承受负荷不均匀,各点切削性能不同,加剧了前刀面的磨损。

5)主切削刃外缘是钻头直径最大处,切削线速度最高,故处于高热区,而此处前角较大,切削刃较薄,再加之此处高,刀尖角较小,散热困难,较易烧损切削刃。

6)棱带较宽且副后角为0,故棱带磨损较严重。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。