(一)分析零件图

通过零件图的分析应掌握以下加工信息:

1)基准的位置和数量。

2)零件上待锉削面的尺寸偏差及公差要求,零件上待锉削面的几何公差要求以及待加工面的表面粗糙度要求。

(二)检查毛坯

根据零件图上的标注信息检查毛坯:

1)检查毛坯材质是否与零件图样技术要求相符。

2)检查毛坯缺陷。

①用钢直尺或划针盘检查毛坯弯曲、扭曲或翘曲情况以及平面度误差情况;用直角尺初步检测其垂直度情况,经判断确定其是否符合加工条件(加工后能否保证几何公差要求)。

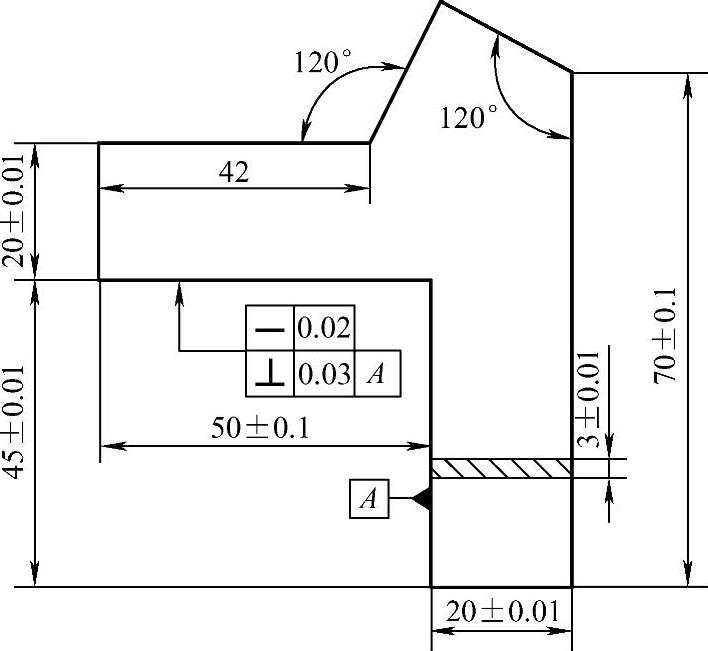

如图6-24所示的薄板直角尺零件,在加工前需检查薄板料毛坯的弯曲、扭曲或翘曲情况,有微量变形时,可以矫正;若变形严重,则应更换毛坯。

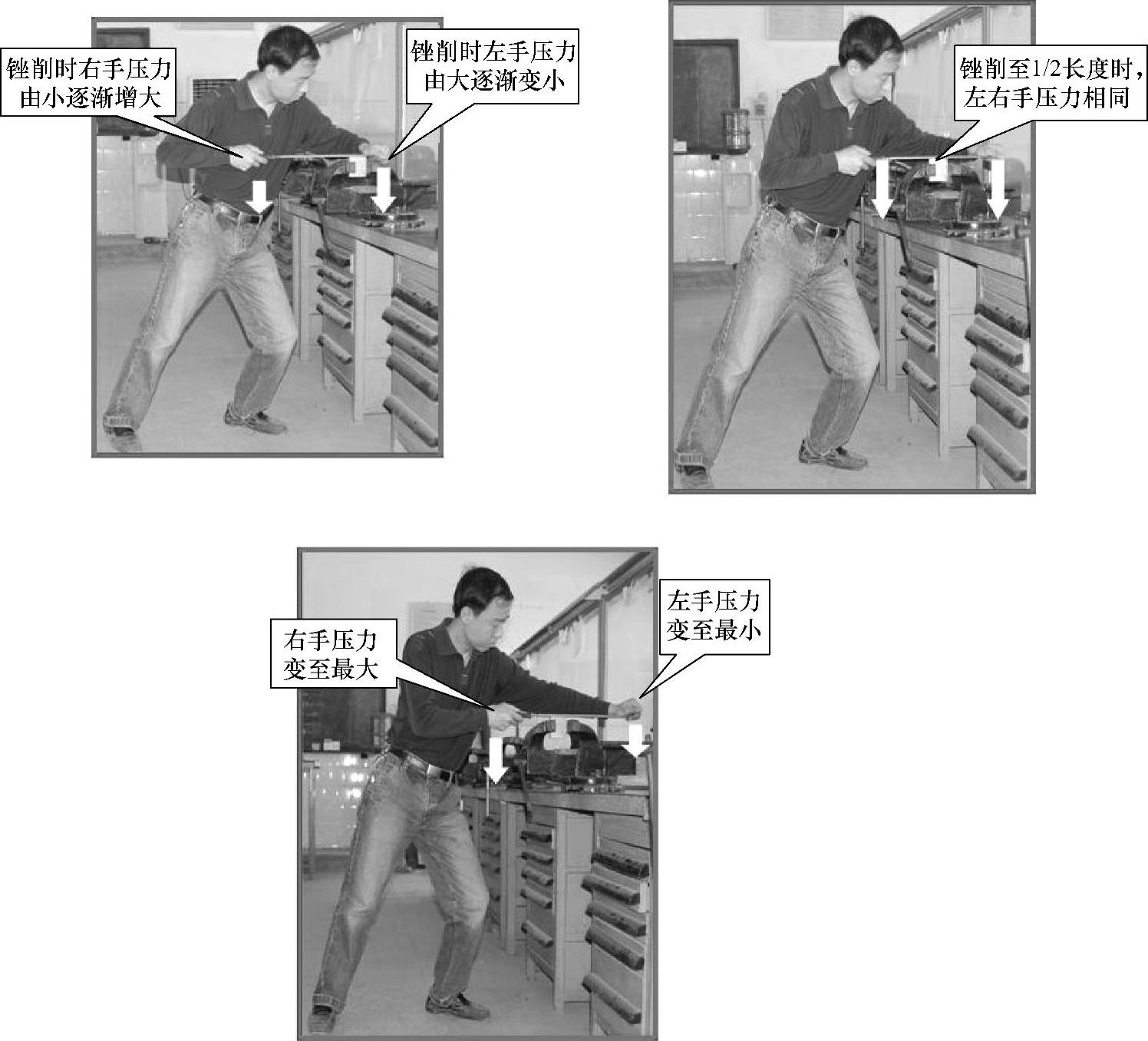

图6-23 锉削力的应用

图6-24 薄板直角尺

②用卡钳配合钢直尺测量毛坯,尤其是局部凹处缺陷,确定其最小尺寸是否大于零件图上的标注尺寸,并判断加工余量。若毛坯上最小尺寸小于标注尺寸,或因加工余量过小不能保证加工后的尺寸及几何公差要求的,应视为废品毛坯件。

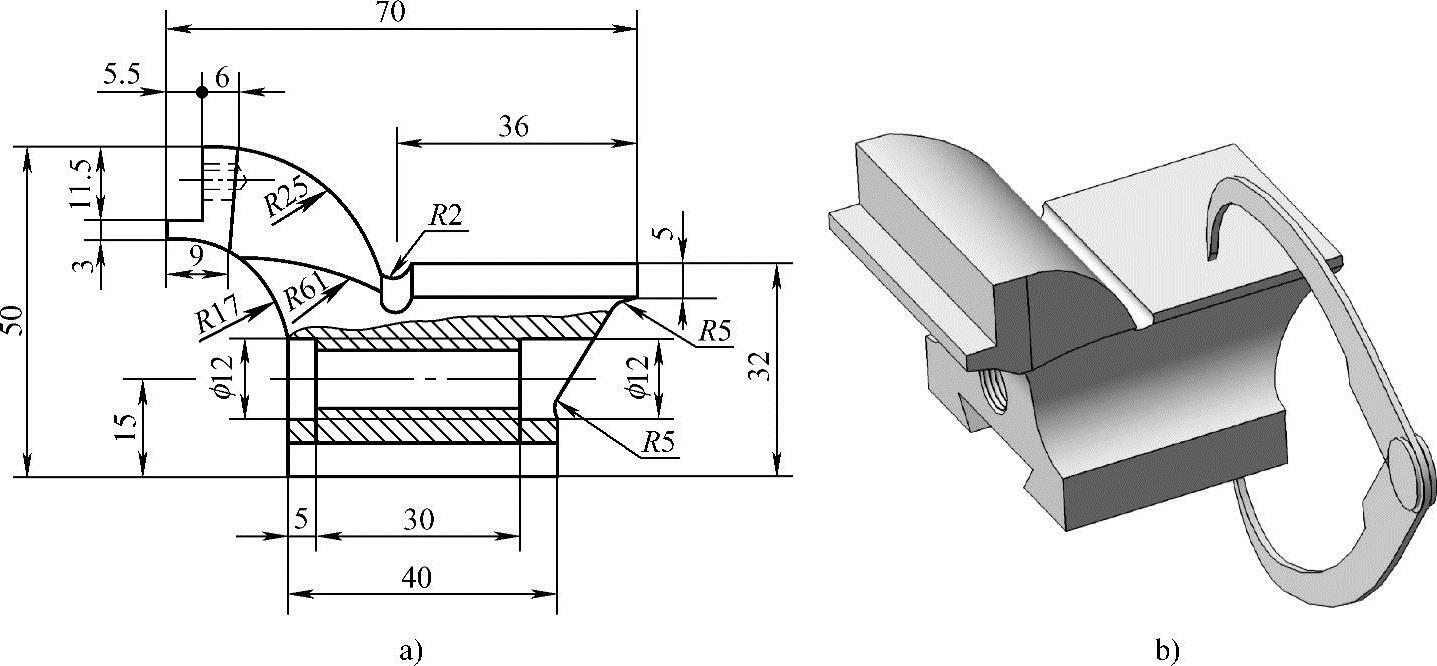

如图6-25所示为桌虎钳活动钳身的加工图,在加工前应用卡钳及钢直尺等校核各部分尺寸,判断其加工余量。图6-25b所示为测量平台与底座的高度(32mm)尺寸。

(三)确定加工方案

1)确定划线方法。

图6-25 桌虎钳毛坯测量

2)确定锉削加工顺序。

①对于单个零件,通常在加工时,先修整好基准面,确保基准面的形位精度。

②对于单个零件,通常在加工时,先保证被加工表面与基准的垂直度,再保证其平行度和尺寸,然后进一步修整其平面度。精修整后,使尺寸公差、几何公差及表面粗糙度均达到零件图上的标注要求。

③为防止工件加工时的变形,可考虑先加工内部形状,再加工外部轮廓,尤其对于薄板料的加工。

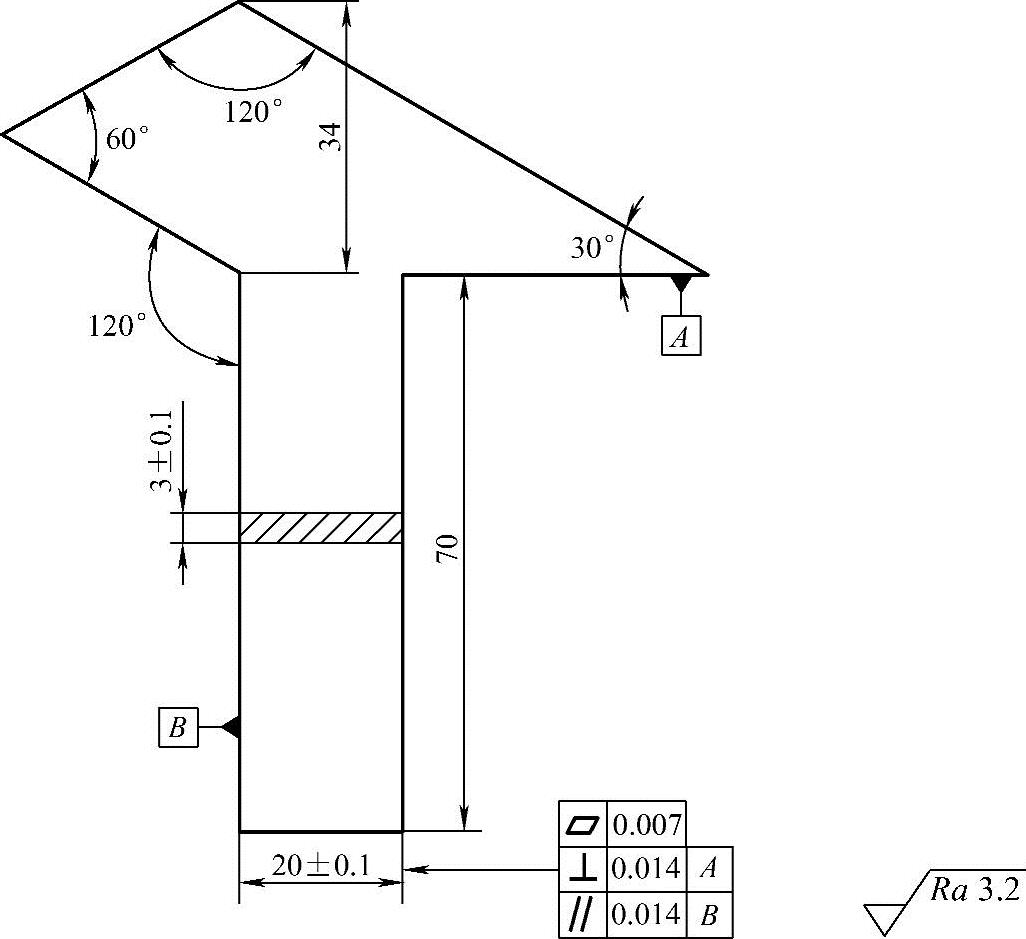

图6-26所示为用3mm薄板料加工的测量角度样板,为防止工件变形,可先加工内直角及内120°角,然后再加工外120°角。(https://www.xing528.com)

图6-26 角度样板

3)确定加工余量。通常被锉削表面都要经过粗锉及精锉(包括精修整)的加工过程,因此合理分配加工余量,能起到事半功倍的加工效果。

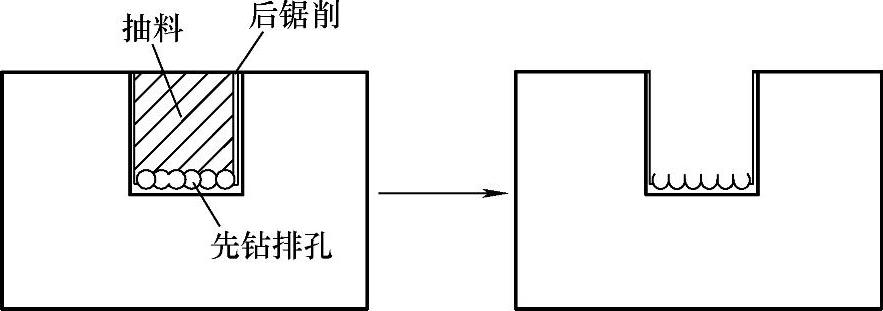

4)确定抽料方法。对于含有内槽的工件,去除其内部实体材料的过程,称为抽料。如图6-27所示,通常情况下,较多采用钻排孔后錾断或锯削的方法抽料(详看钻孔方法)。

图6-27 锉削加工前的抽料

5)加工过程中,应注意工件的合理夹持方法,以防止工件变形。

(四)关于加工过程中的测量问题

在加工过程中,要确保零件的尺寸精度及形位精度,力求测量的准确性是至关重要的环节。根据获取测量结果的工艺过程,现把测量分为直接测量与间接测量两种形式。

1.直接测量

凡是能直接用量具较精确地测量出零件尺寸及形位误差结果的,称之为直接测量。如零件外形尺寸及形位误差等。直接测量较易获取精确测量结果,较为简单,这里不再赘述。

2.间接测量

凡是不能用量具直接测量,或能用量具直接测量但不能直接获取较精确的测量结果的,称为间接测量。

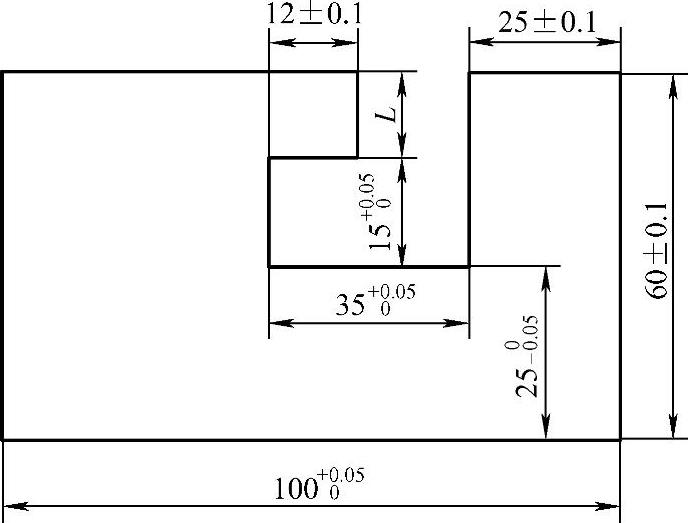

如图6-28所示工件,深度尺寸15+0.050mm若采用游标卡尺测量,较难获取精确尺寸,故可采取求解尺寸链方法,求出尺寸L的上下偏差值,锉削时通过控制L尺寸及250+0.05mm尺寸来控制尺寸15+0.050mm。

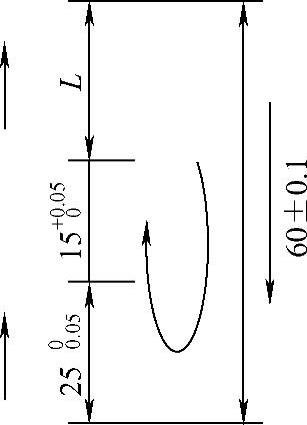

图6-29所示为此尺寸链简图,求解过程如下:

尺寸L是其他尺寸都确定后,最后形成的组成环,故将L作为封闭环。按箭头所示,(60±0.1)mm是增环,250-0.05mm及15+0.050mm为减环,于是有

Lmax=(60.1-24.95-15)mm=20.15mm

Lmin=(59.9-25-15.05)mm=19.85mm

故在锉削时,测量尺寸L及尺寸25mm,且控制其锉削尺寸范围250-0.05mm及(20±0.15)mm,即可保证15+0.050mm的锉削精度要求。

图6-28 间接测量控制尺寸

图6-29 求解尺寸链获取测量结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。