(一)划线前的准备工作

在进行划线前,要先做好准备工作。划线前的准备工作主要包括工件的清理和涂色等。

1.工件的清理

要加工的零部件可分为两类,一类是毛坯件,包括铸、锻件及各类型钢(用于基座或框架的角钢、槽钢、钢板等),一类是机械加工过或钳工加工过的零部件。若是毛坯件,可用手砂轮、角磨机、钢刷、旧锉刀、砂纸等,对其表面上的氧化皮、飞边、残留泥沙、污垢等进行仔细清理后涂色。机械加工过或钳工加工过的零件,若需在已加工表面上划线,一般只需用锉刀清除尖角毛刺即可。

2.工件的涂色

为了使划出的线条更清楚,一般都要在工件的划线部位涂上一层涂料。毛坯件和已加工零件在划线前所用涂料不同,现列举如下:

1)在铸、锻毛坯件上划线,一般用石灰水加入适量的牛皮胶做划线涂料;而在各类安装型钢上划线,可用石灰水、白漆做涂料,也可在需要划线的部位用粉笔或石笔涂抹。

2)在已加工过的表面上划线前一般涂蓝油。蓝油配制方法如图3-12所示,其配比(质量分数)为龙胆紫、蓝油占2%~4%,漆片、洋干漆占3%~5%,酒精占91%~95%。

工件在涂色时要尽量涂得薄而均匀,只有这样,才能保证划线更清楚。涂得太厚,则容易剥落。

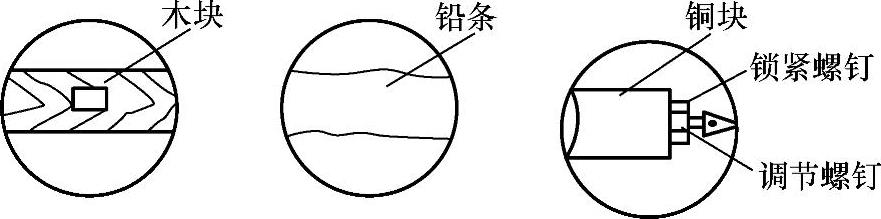

3.装中心塞块

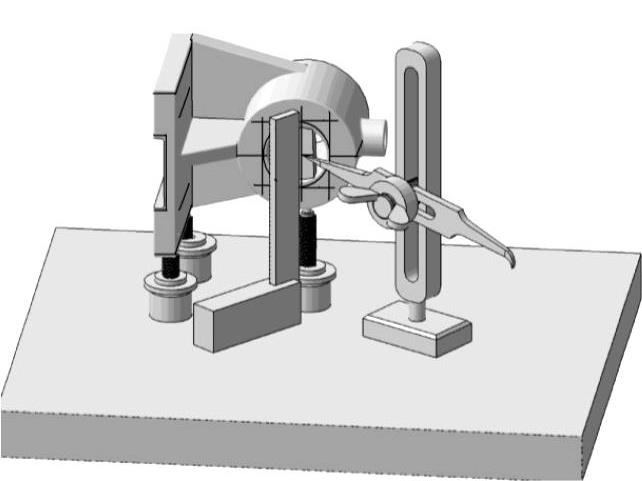

在铸造件上,铸造出的孔往往十分粗糙,需要重新划线加工。此时需要划出加工孔的孔位线和孔形线(找正用圆线)。而在划孔位线和找正圆线之前,首先要找出原孔的中心,故可以在原铸造孔中加一中心塞块(铅皮块或木块等)。若用木块时,可在定圆心的部位预先钉上一块铁皮。涂上粉笔或白漆,然后用划卡找中心,划圆线,如图3-13所示。

图3-12 蓝油的配制方法

(二)划线工作

1)分析图样。

①详细了解工件上需要划线的部位以及这些部位的作用。

②了解需要划线部分的加工工艺要求。

③了解需要划线部位之间的位置关系及尺寸联系。

图3-13 加装中心塞块划找正圆线

2)确定划线基准。

3)毛坯检查。根据图样,用钢直尺或划针盘检查毛坯弯曲、扭曲或翘曲误差;用直角尺初步检测其垂直度误差;用卡钳配合钢直尺测量毛坯尺寸误差等。若误差较大,确定能否通过借料手段进行挽救,并确定借料方案。

4)正确选用划线工具、量具及辅具。

5)正确安放工件。

6)划线。

①对于立体划线,需找正位置试划线。

②若发现毛坯存在较大误差缺陷,确定能否通过借料手段进行挽救,能采取补救措施的应确定借料方案,并进行借料操作。

③正式划线。

④将工件在某方位安放找正后,应尽量把此方向上的所有位置线划出,并认真检查是否有漏划线。

7)复检划线的准确性,若发现存在划线偏差(见前述划线要求部分),应及时纠正。

8)划线完成后,应在所划的毛坯表面上用冲样冲眼,以做标记。

(三)平面划线

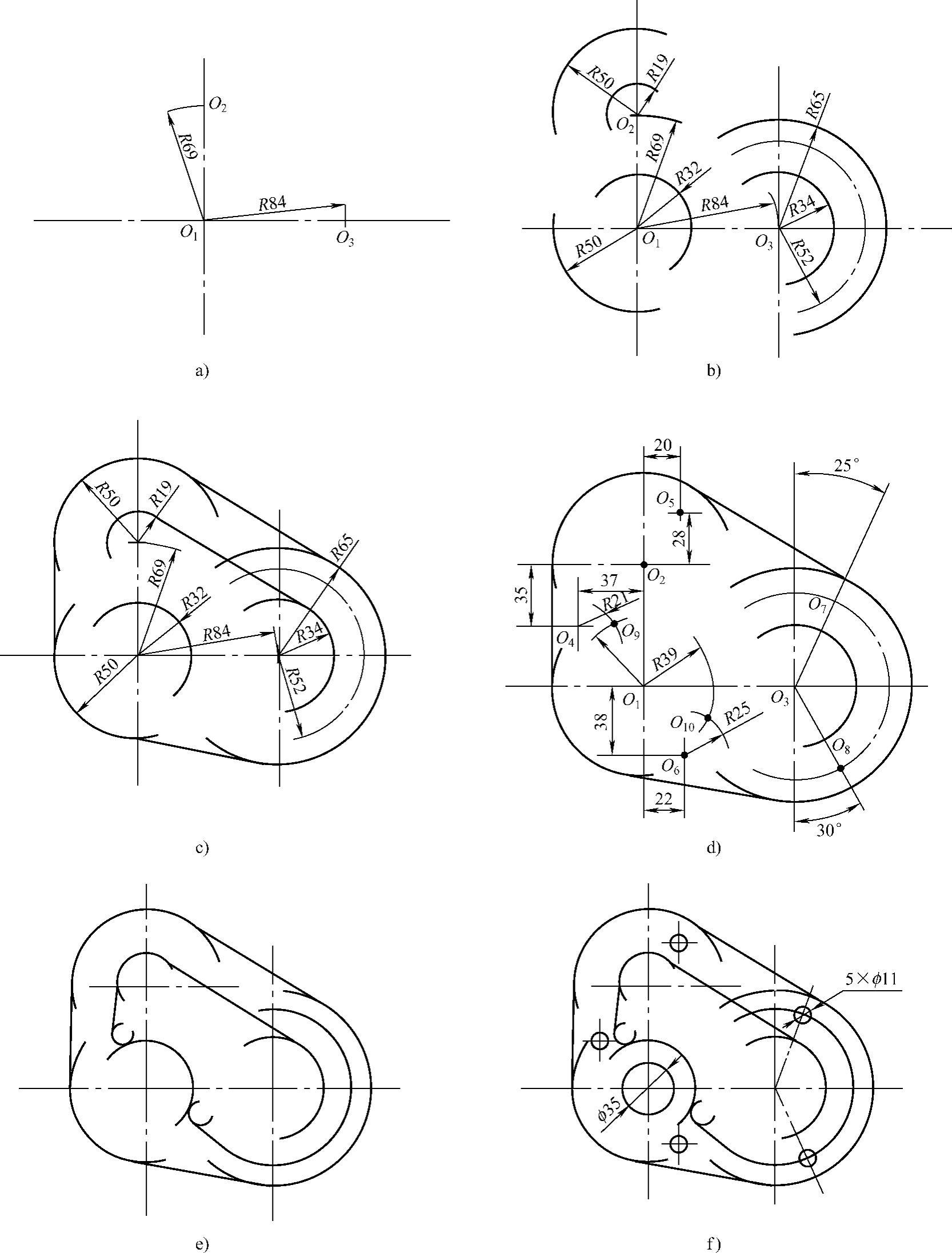

图3-14所示为一形状较为复杂的电机衬板零件,薄板料厚度为5mm,在加工前需要划出所有加工线条,其划线步骤如下:

1)选择板料毛坯尺寸。根据图样尺寸,电机衬板长度方向最大尺寸为:(50+84+65)mm=199mm,高度尺寸为(65+69+50)mm=184mm;可选择的板料毛坯尺寸为:210mm×200mm。

2)划线步骤如下:

①按样板图形尺寸,确定以左下方两条互相垂直的中心线为基准。

②划出以O1为中心的两条互相垂直的中心线作为基准。

③划出尺寸为69mm的水平线得圆心O2,划出尺寸为84mm的垂直线得圆心O3,如图3-15a所示。

④以O1为圆心,以R32及R50为半径作弧。以O2为圆心,以R19和R50为半径作弧。以O3为圆心,R34、R52和R65为半径作弧,如图3-15b所示。

⑤作外形圆弧公切线及与外形圆弧公切线相平行的内形圆弧公切线,如图3-15c所示。

⑥划出尺寸为38mm、35mm和28mm的水平线。

⑦划出尺寸为37mm、20mm和22mm的竖直线,得圆心O4、O5和O6。

(https://www.xing528.com)

(https://www.xing528.com)

图3-14 电机衬板零件

⑧求出两R7mm圆弧的圆心,通过圆心O3点分别作25°和30°角度线得圆心O7和O8,如图3-15d所示。

注:因R32mm圆与R7mm圆相外切,故可分别以O1和O4为圆心,以R39mm为半径划弧;因R14mm圆弧与R7mm圆相外切,故应以R21mm为半径划弧;R18mm与R7mm圆相外切,故应以R25mm为半径划弧。最终得到两R7mm圆心O9和O10。

⑨划出两R7mm圆弧与R32mm和两直线同时相切的切线,如图3-15e所示。

⑩划出ϕ35mm和5个ϕ11mm孔圆线,如图3-15f所示。

3)根据图样检查线条有无遗漏。

4)按照打样冲眼要求,在所划线条上打上样冲眼。

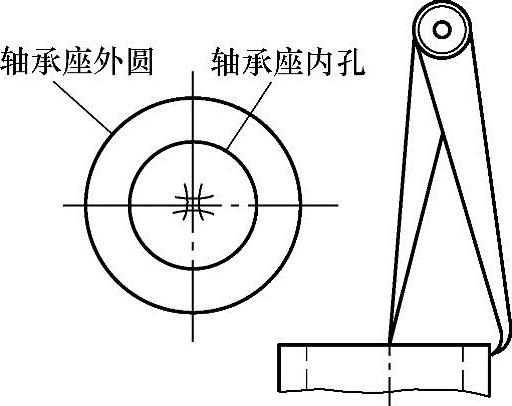

(四)立体划线(以轴承座的划线为例)

图3-16所示为轴承座零件图,其立体划线操作注意事项及步骤如下:

1.划线操作时的注意事项

1)工件夹持要稳妥,以防滑倒或移动。

2)在一次支承中,应把需要划出的平行线划全,以免再次支承补划,造成误差。

3)应正确使用划针、划针盘、游标高度尺及直角尺等划线工具,以免产生误差。

2.划线操作步骤

1)如图3-17所示,以轴承座外圆(R40mm)为基准圆,用划卡找正并划出轴承内孔中心范围线。

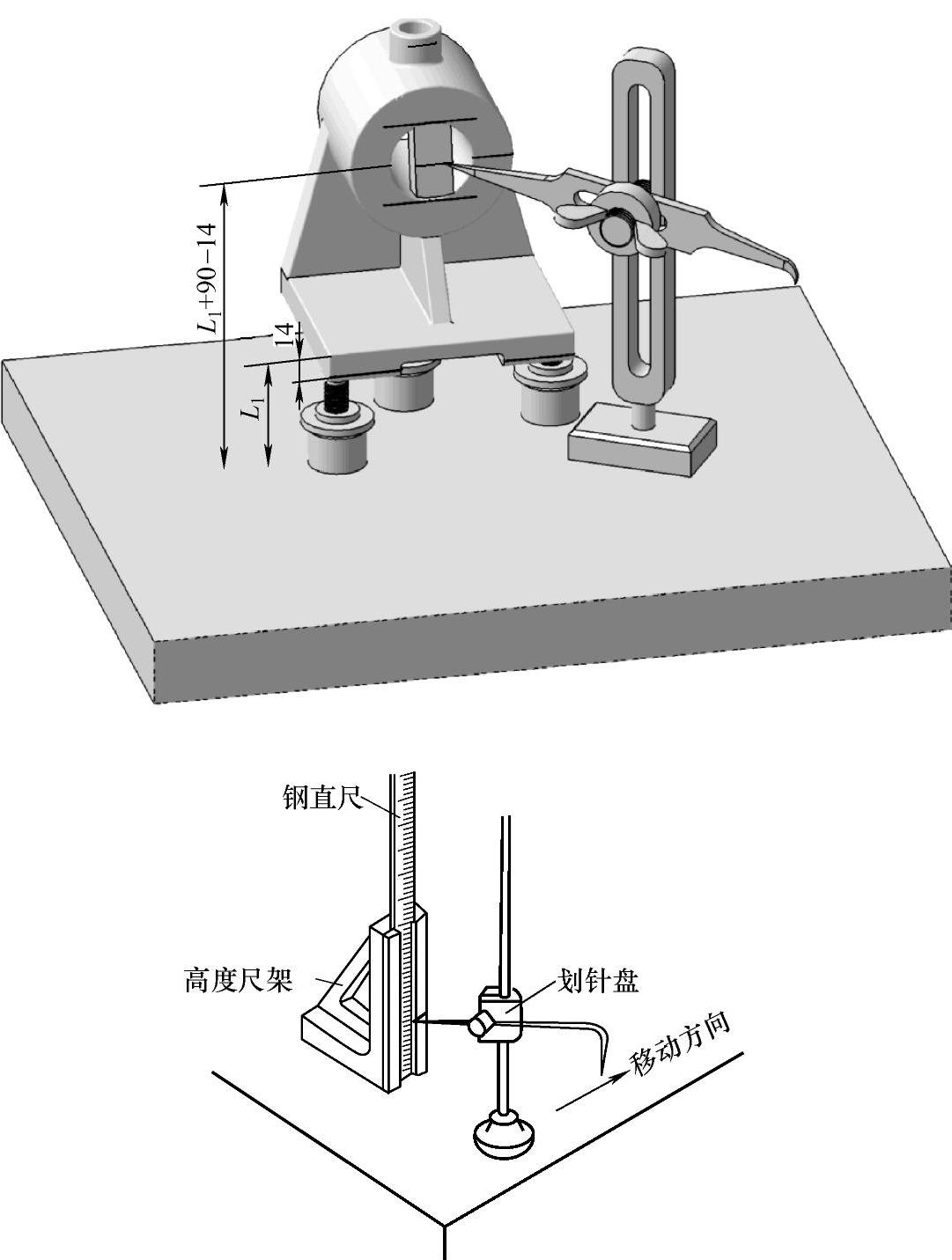

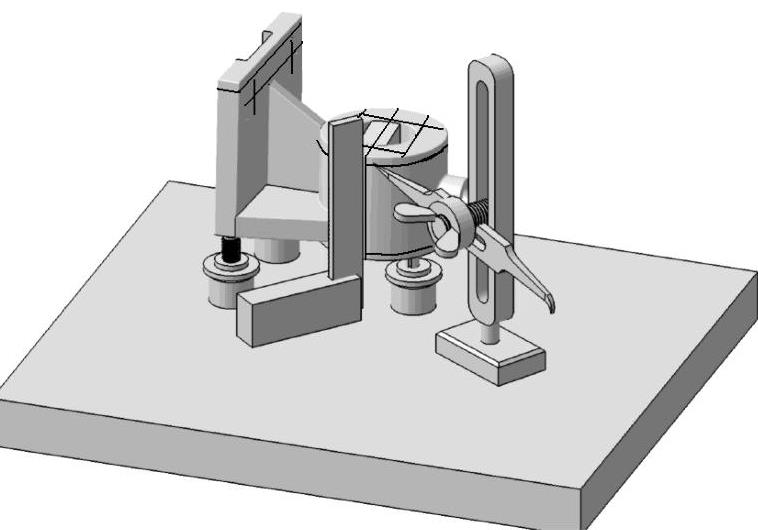

2)工件的安装与找正。如图3-18所示,调节三个千斤顶的高度,用划针盘找平不加工面(轴承座底板上平面)。

3)高度方向划线,步骤如下:

①如图3-19所示,用钢直尺或划针盘弯尖配合高度尺量取尺寸L1;划针盘直脚尖配合高度尺截取尺寸(L1+90mm-14mm),划出轴承座孔中心线,增减内孔半径后(对照钢直尺)量取尺寸,划出座孔(ϕ40mm)上下内圆切线。

图3-15 样板划线步骤

②划针盘直脚尖配合高度尺截取尺寸(L1-14mm),划出轴承座底部安装面加工线。

③同理划出注油孔端面高度线。

图3-16 轴承座零件图

图3-17 装中心塞块及找正中心

图3-18 调节千斤顶,用划针盘找平

④观察所划轴承内孔高度方向上的中心线是否位于步骤1)中用划卡找出的中心范围内。若在“井”字形中心圆弧范围内,则不需要借料;若不在“井”字形中心圆弧范围内,则应进行高度方向上的借料操作,即可通过调整轴承座内外圆高度方向上的加工余量进行借料,具体借料方法如前所述。

4)长度方向划线。将轴承座调转90°,用三个千斤顶支承好,调整千斤顶,用直角尺校正垂直度,如图3-19所示。

①如图3-20所示,与划高度方向的加工线相似,用划针盘直脚尖划出长度方向的中心轴线,在高度尺上对照孔中心线高度数据,加减孔半径后用直脚尖在高度尺上截取尺寸划出上下内孔圆切线。

②划针盘直脚尖调整好尺寸划出轴承座安装底面长度方向的加工线。

③划针盘直脚尖调整好尺寸划出轴承座底面安装孔长度方向的加工线。

④观察所划轴承内孔长度方向上中心线是否位于步骤1)中用划卡找出的中心范围内。若在“井”字形中心圆弧范围内,则不需要借料;若不在“井”字形中心圆弧范围内,则应进行长度方向上的借料操作,即可通过调整轴承座内外圆长度方向上的加工余量进行借料,具体借料方法如前所述。

5)宽度方向划线。如图3-21所示,将轴承座再翻转90°后安放,调整千斤顶高度,并用直角尺校验垂直度,划出轴承座孔端面加工线、底面安装孔宽度方向的加工线及安装底面宽度方向的加工线。

图3-19 轴承座高度方向划线方法

图3-20 轴承座长度方向划线方法

图3-21 轴承座宽度方向划线方法

6)划完检查无误后,在所划的线上打出样冲眼,此时划线即告完毕。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。