(一)找正

1.找正的概念

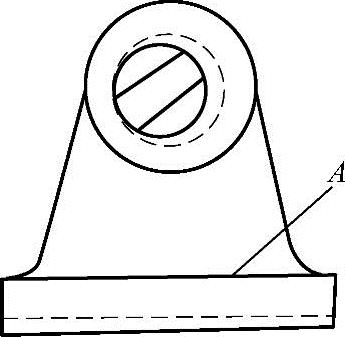

找正就是在划线操作前,根据加工要求用划线工具检查或找正工件上有关的不加工表面,使之处于合理的位置,从而使所划线条与有关表面对中、平行或垂直,且达到被加工表面和不加工表面之间尺寸均匀、加工余量合理的目的。图3-5所示为轴承座毛坯立体划线前的一个找正步骤。

2.找正的方法

图3-6所示为轴承座毛坯划线实例,由于底座厚度不一致,因此划线时应以不加工的A面为基准进行找正。当A面校正水平后划出底面加工线,这样就可以保证底座厚薄比较均匀。当上部的内孔与外圆不同轴时,应以外圆为找正基准,求出圆心后再划内孔的加工线。

找正时应掌握以下几点:

1)为保证不加工面与加工面间各点距离相同,应将不加工面校正水平或垂直(指不加工面为水平或垂直位置时)。

2)当有多个不加工面时,应从面积最大的开始找正,同时兼顾其他不加工面,以保证壁厚尽量均匀,孔与轮毂或凸台尽量同轴。

图3-5 轴承座划线前的找正

3)当没有不加工表面时,要以加工面的毛坯孔外形与凸台位置来找正。(https://www.xing528.com)

4)所划的工件为多孔的箱体时,要保证各孔均有加工余量,且与凸台尽量同轴。

(二)借料

图3-6 毛坯件的找正

借料操作就是一种补救性的划线方法,即通过试划线把各加工面的加工余量重新合理分配,使之达到加工要求。图3-7a所示为套筒铸件毛坯,套筒内孔表面为待加工面,但由于毛坯孔的中心与外轮廓的中心不一致,显然不能以已有的毛坯孔中心为基准进行划线,否则就会产生套筒壁厚不一致,致使套筒外圆直径加工尺寸无法保证。现试以借料方法进行划线。

如图3-7a所示,划线前,先对该毛坯进行各部位的测量与分析。从测量中知道,毛坯孔中心与轮廓中心的偏移量为K,若按已存在的毛坯孔中心划孔加工线,势必造成套筒孔壁的厚薄不均现象,而导致零件报废。经测量后分析,套筒壁最小厚度a比图样要求的厚度大,说明该毛坯通过借料能达到加工要求。

图3-7 借料操作实例

a)以毛坯孔中心为基准划待加工孔圆线 b)以外轮廓表面中心为基准划待加工孔圆线

经以上分析后,现以毛坯外轮廓表面为划线基准进行找正划线。划线结果如图3-7b所示。从图3-7b中可以看出,套筒壁最小厚度c处还有足够的加工余量,且按此划线进行加工后,套筒外圆也有足够的加工余量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。