一、训练任务

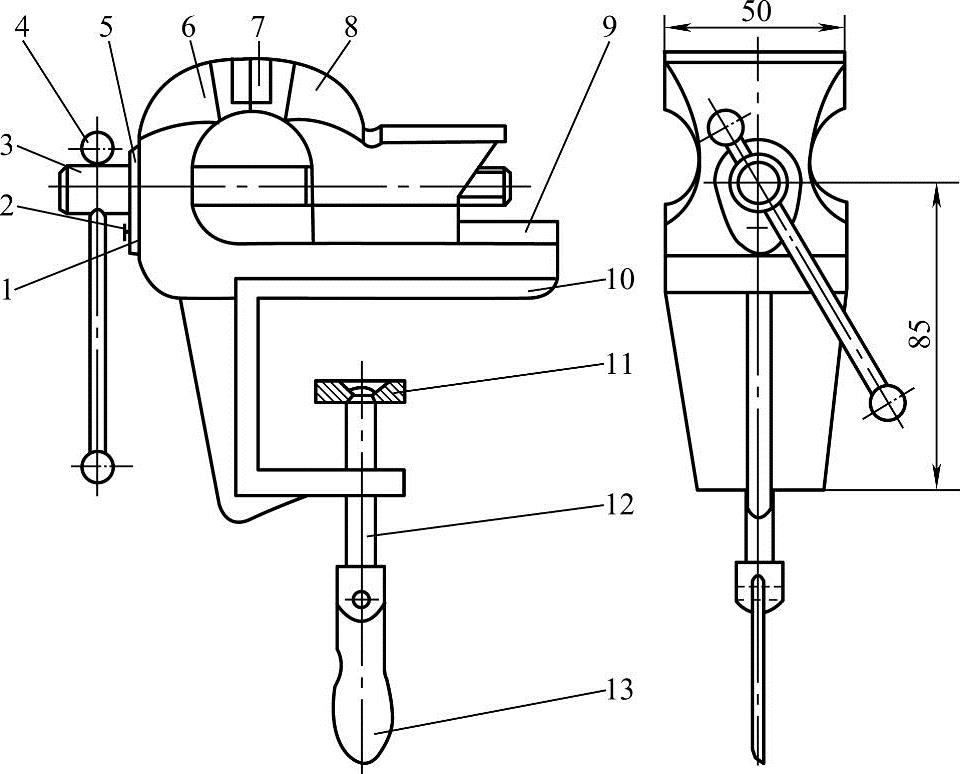

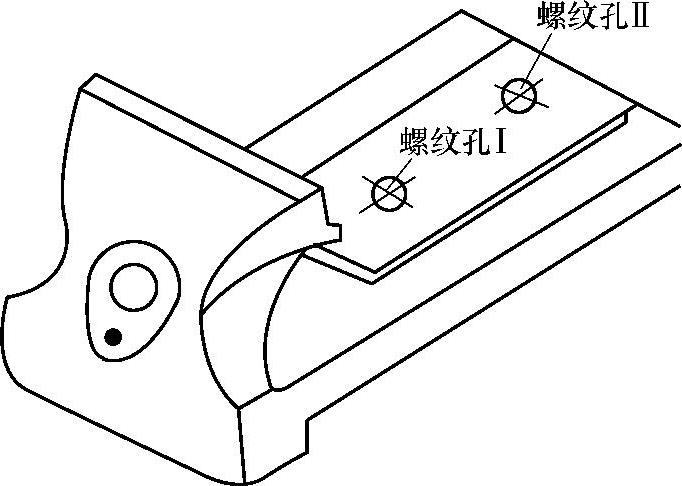

图9-21所示为桌虎钳装配图,现要求运用前述所学知识与技能,完成桌虎钳重点项目的制作,并经装配后达到使用要求。

二、准备工作

1)锉刀。300mm、200mm、100mm带柄平锉各一把,150mm三角锉一把,整形锉一套,ϕ3mm及ϕ5mm钻头等。

图9-21 桌虎钳装配图

1—活动挡板 2—螺钉 3—丝杠 4—转动手柄 5—固定挡板 6—固定钳身 7—钳口 8—活动钳身 9—燕尾滑板 10—支架 11—顶圈 12—紧固螺钉 13—紧固手柄

2)量具。0级刀口直角尺一把,游标万能角度尺一把,游标卡尺一把,千分尺(根据尺寸选择规格),标准圆柱销(ϕ10±0.01),且其圆度及圆柱度均小于0.01mm。

3)划线工具及辅具。划线平台、高度尺、钢直尺、划针、划线涂料。

4)其他。如钢丝刷、毛刷、台虎钳及钳口等。

三、训练要求

分析50mm桌虎钳零件图及装配图,按图样加工要求进行零部件的加工和装配。

四、训练步骤及注意事项

(一)固定钳身的加工

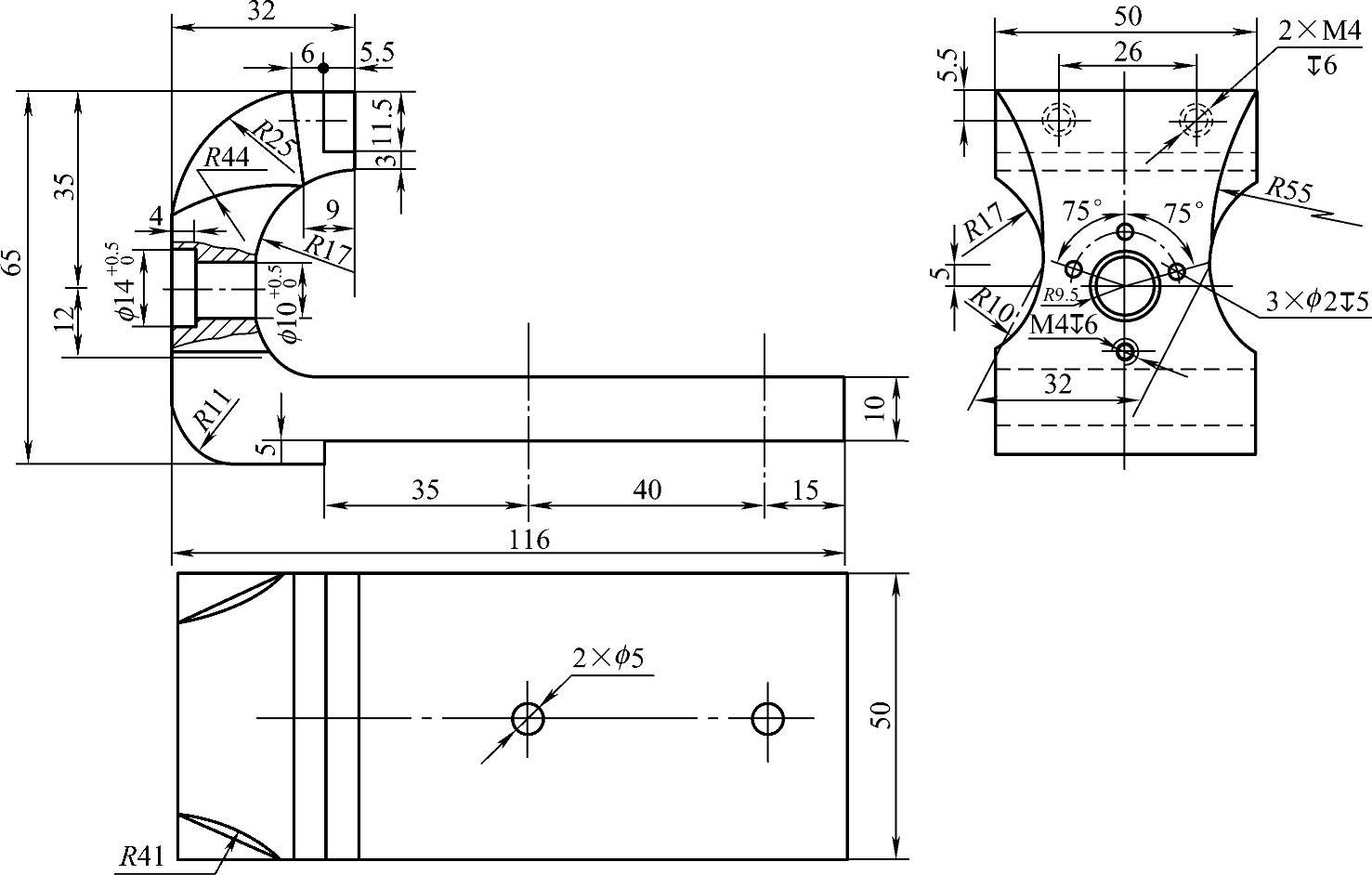

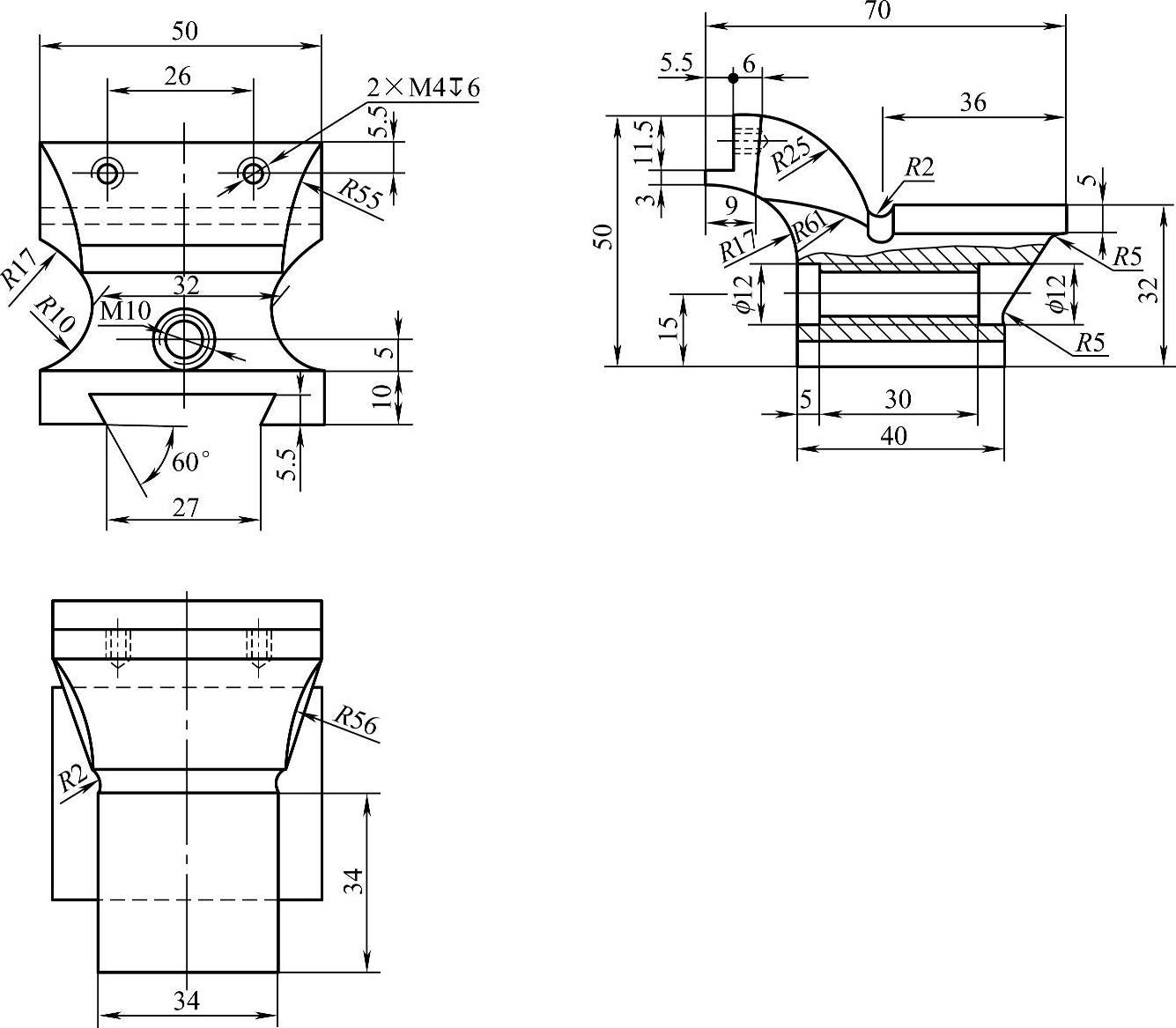

图9-22所示为桌虎钳固定钳身零件图,其加工步骤如下:

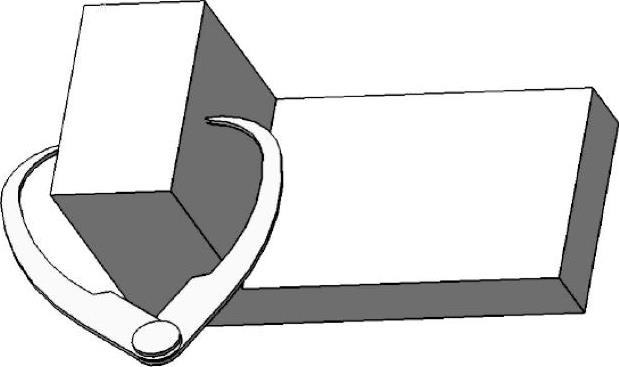

1)清理毛坯件,检查毛坯尺寸是否符合图样要求(即有足够的加工余量),检查时应用卡钳检查毛坯中部尺寸是否有足够加工余量,如图9-23所示。

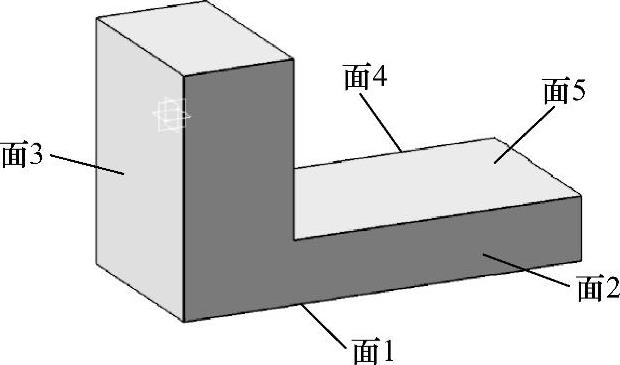

2)如图9-24所示,选择底面1为加工基准面,锉削面2、3、4,分别与底面1垂直,面5与基准面1平行,根据图样长、宽、高三个方向的尺寸,保留适当修整余量作最后修整之用。

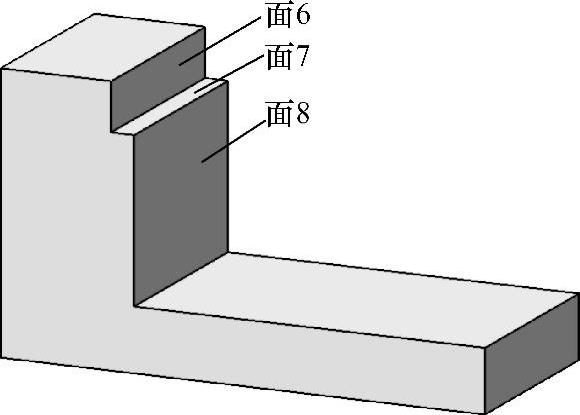

3)如图9-25所示,以基准面1二次划线,按图样尺寸要求,划出面6、面7及面8的加工线,然后进行加工,控制相关的尺寸、垂直度及平行度。

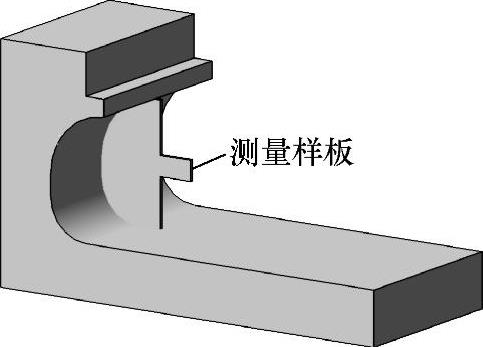

4)划线并加工固定钳身内弧槽面,用样板检查加工质量,如图9-26所示。

5)如图9-27所示,用R25mm样板和R11mm样板划出固定钳身外弧面加工线,锉削R25mm外弧面及R11mm外弧面,用样板通过光隙法检查锉削质量。

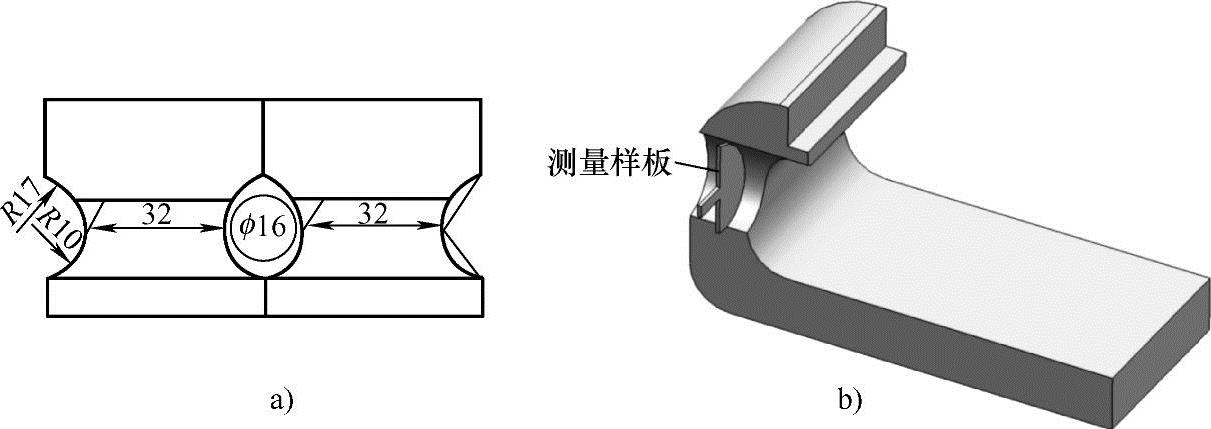

6)按图样尺寸划出固定钳身两侧内凹圆弧R17mm及R10mm圆弧加工线,注意划线时可将两固定钳身毛坯贴合在一起,同时装夹到台虎钳上,用划规配合钢直尺划出圆弧线

(R17mm与R10mm圆弧相切)。

图9-22 桌虎钳固定钳身零件图

图9-23 毛坯的检验

图9-24 固定钳身平面加工顺序(一)

图9-25 固定钳身平面加工顺序(二)

图9-26 固定钳身内弧面的加工

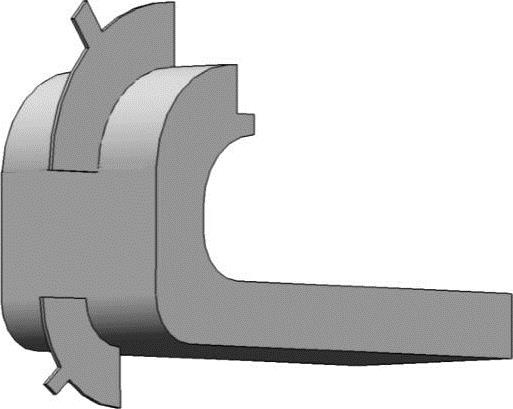

7)如图9-28所示,将两个工件合并在一起,在中间位置钻一个ϕ16mm的大孔(见图9-28a中间部分),用半圆锉及圆锉加工内圆弧,并用样板检测其加工质量。

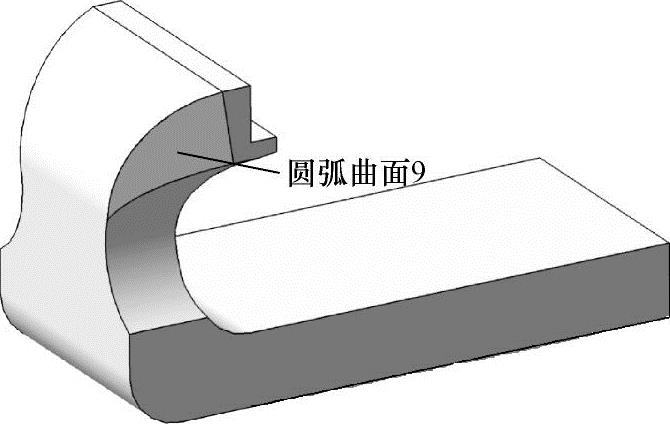

8)如图9-29所示,锉削面9,要求两侧斜面大小一致,形状对称。

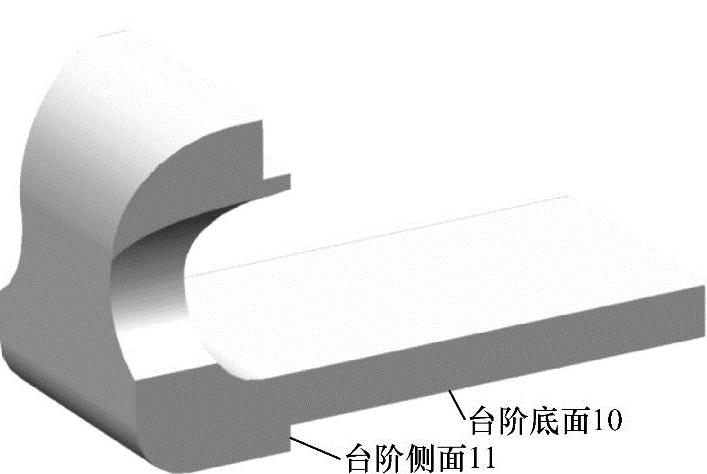

9)如图9-30所示,加工台阶底面10,保证与面5的尺寸及平行度要求,加工台阶侧面11,达到与面3的尺寸及平行度要求。

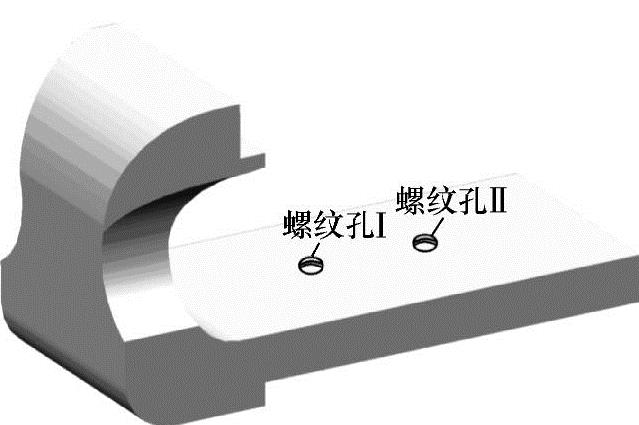

10)螺纹孔Ⅰ的加工。如图9-31所示,根据图样尺寸要求用高度尺在固定钳身上划出孔位线,钻出M5螺纹底孔并攻螺纹,螺纹孔Ⅱ暂不加工,待与燕尾板配合后一起加工。

(二)燕尾滑板的加工及组装

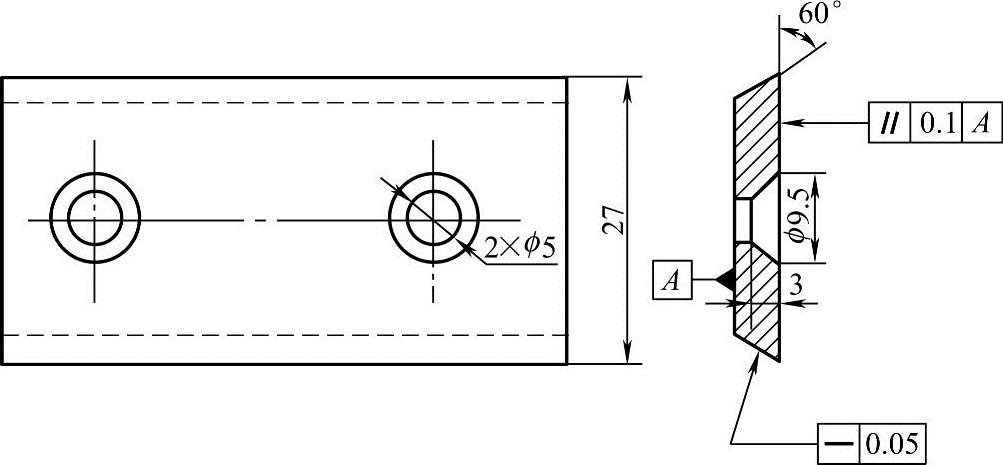

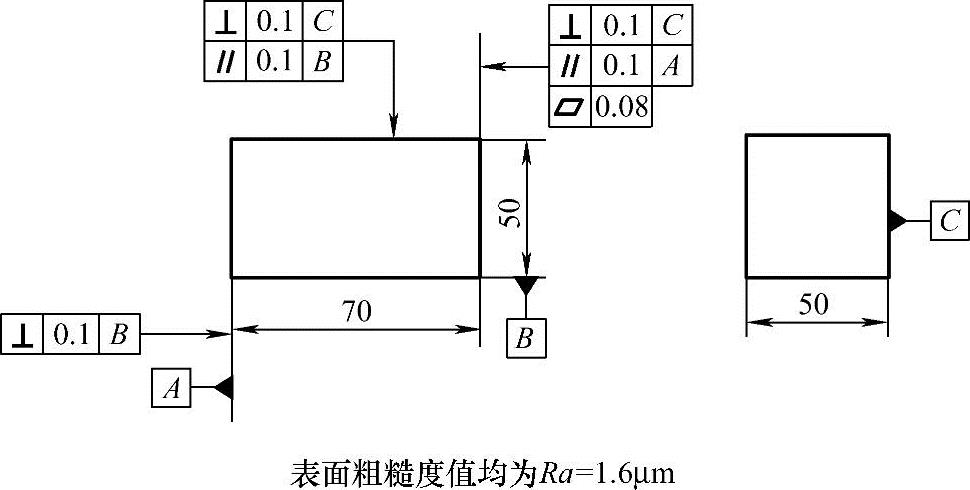

1.加工燕尾滑板(达到图9-32所示技术要求)

2.燕尾滑板和固定钳身的再加工及组装

1)用高度尺在燕尾滑板上划出两个孔的加工中心线,用ϕ5.1mm钻头钻出孔Ⅰ,用ϕ9.5mm的钻头锪出锥孔。

图9-27 固定钳身外弧面的加工

图9-28 固定钳身侧面内弧槽的加工

图9-29 固定钳身圆弧外曲面的加工

图9-30 固定钳身台阶底面和侧面的加工

图9-31 安装面联接螺孔的加工

图9-32 燕尾滑板的加工

2)将燕尾滑板和固定钳身组装后用M5螺钉拧紧,用ϕ4.2mm钻头钻出螺孔Ⅱ的底孔,如图9-33所示。

3)解体固定钳身和燕尾滑板,用ϕ9.5mm的钻头在燕尾滑板上锪出锥孔;在固定钳身上用M5丝锥加工内螺纹Ⅱ。(https://www.xing528.com)

4)将燕尾滑板和固定钳身重新组装在一起。

(三)活动钳身的加工

与固定钳身的加工方法、步骤相似,加工活动钳身达到图样技术要求,如图9-34所示。

1)毛坯划线后加工长方体,达到如图9-35所示技术要求。

图9-33 燕尾滑板和固定钳身的加工及组装

图9-34 活动钳身零件图

2)以燕尾滑板锉配活动钳身燕尾槽,燕尾配合间隙小于0.5mm,锉削方法可参看本单元,燕尾锉配方法及步骤。

3)划线并锉削活动钳身外形,其锉削工艺方法与固定钳身类似。

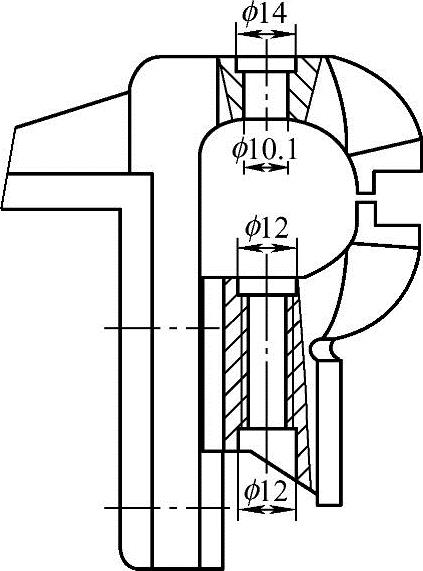

(四)桌虎钳中心传动丝杠螺纹孔的加工

如图9-36所示,M10传动丝杠底孔的加工思路是将活动钳身和固定钳身通过燕尾配合组装在一起钻孔并攻螺纹。其具体方法如下:

1)为解决丝锥不够长的问题,可制作一个加长的M10丝锥,具体方法是将普通的丝锥焊上一个加长杆。

图9-35 活动钳身毛坯的加工

图9-36 传动丝杠螺纹孔的加工

2)用ϕ8.6mm钻头钻M10的底孔,固定钳身和活动钳身一起钻。

3)分别换上ϕ10.1mm和ϕ14mm的锪钻,用ϕ10.1mm钻头扩固定钳身,用ϕ14mm锪钻头(自制带定心)锪出4mm深圆台。

4)换上前面自制的带加长杆的M10丝锥,利用钻铣床,用机攻的方法加工M10内螺纹。

5)卸下活动钳身,用锪钻加工ϕ12mm、深度为5mm的沉头孔。

(五)其他附件的加工

1.加工焊接支架,修整支架的外形

首先用角铁制作一个L形,宽度方向尺寸要稍大一些,50mm×90mm的大面平面度一定要好,因为它要和固定钳身的底面配合。制作加强筋时,内部90°角一定要准确,因为它要和角铁配合。半圆形方板加工成形后,一定要打焊接坡口,这样可以保证焊接质量。支架焊接后,将各边角修磨圆滑、美观。

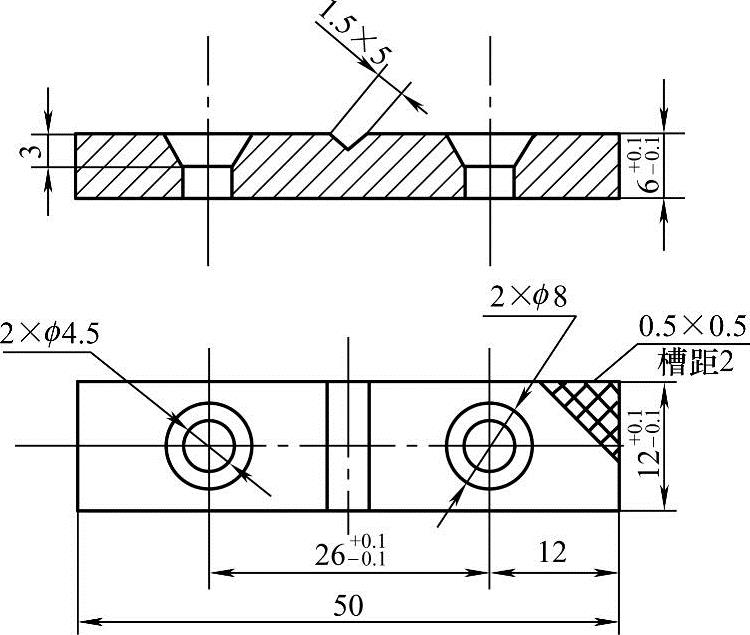

2.制作钳口铁,并且钻孔攻螺纹装配

图9-37所示为钳口铁零件图,钳口铁通常由45钢制成,并经过淬火硬化。加工时首先把钳口铁锉成一个6mm×12mm×103mm的长方形,分别与固定钳身和活动钳身进行锉配,配合后将其锯开,再分别与固定钳身和活动钳身进行钻孔攻螺纹,将钳口分别固定在固定钳身和活动钳身上,最后锯钳口的沟槽,沟槽要均匀、深浅一致,外形美观。

3.制作手柄、挡板、紧固手柄等

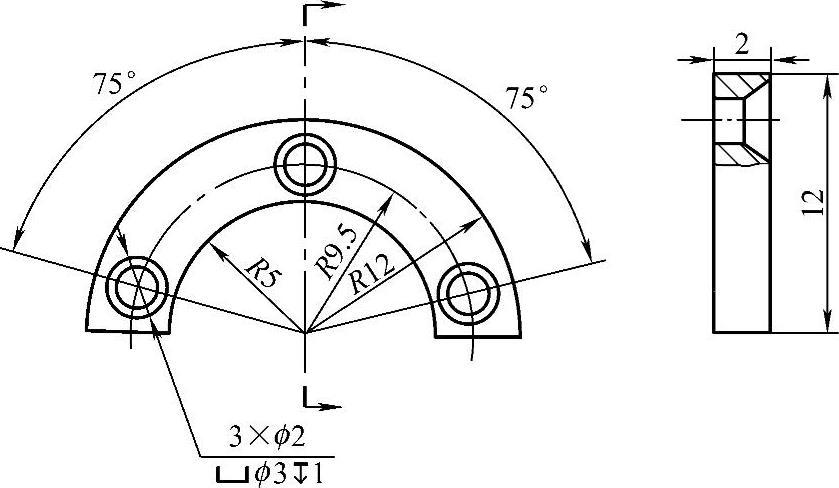

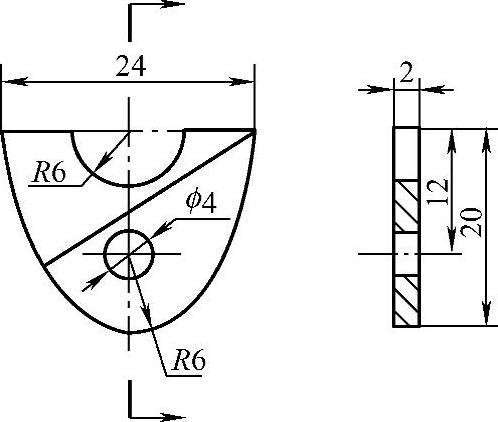

(1)固定挡板、活动挡板及紧固手柄的加工 图9-38所示为固定挡板零件图,图9-39所示为活动挡板零件图,图9-40所示为紧固手柄零件图。固定挡板、活动挡板及紧固手柄均由3mm的钢板制成,由于工件太薄,需要夹在木板上加工(其具体加工步骤从略)。

图9-37 钳口铁零件图

图9-38 固定挡板零件图

图9-39 活动挡板零件图

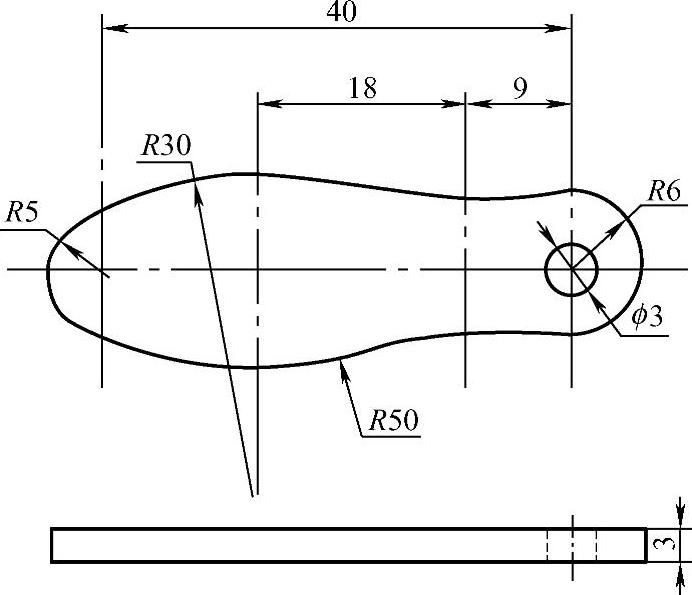

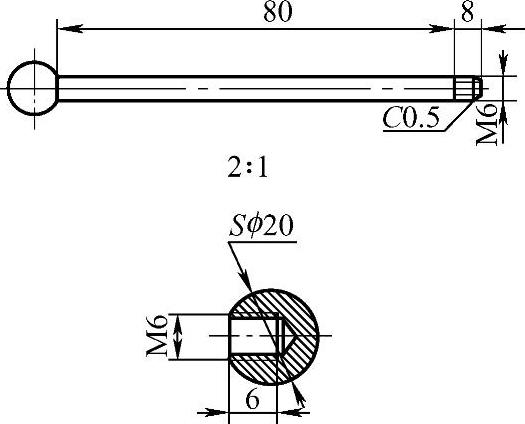

(2)转动手柄的制作 图9-41所示为转动手柄零件图,手柄是由ϕ5mm的焊条和ϕ10mm的钢球做成的。首先将ϕ10mm的钢球退火,再钻孔攻M5螺纹。将ϕ5mm的焊条去掉药皮,在两端套上M5螺纹,装上钢球,一个手柄就做成了。

图9-40 紧固手柄零件图

图9-41 转动手柄零件图

(六)组装桌虎钳及外形修整

1)技术要求。组装后,桌虎钳开合过程中应松紧适度、自如,活动钳身不晃动且能夹紧工件。

2)组装工艺。

①活动钳身与固定钳身组装。

②装入丝杠。

③装入固定挡板及活动挡板。

④装上支架、顶圈、紧固螺杆及紧固手柄。

⑤装上桌虎钳手柄。

⑥安装钳口铁。

3)组装后若不能达到技术要求,应查找原因及时修整。

4)组装达到技术要求后,拆卸桌虎钳进行外观修整。

①修整,使各圆弧面纹路一致,交线清晰,弧面圆滑,外形对称。

②砂光工件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。