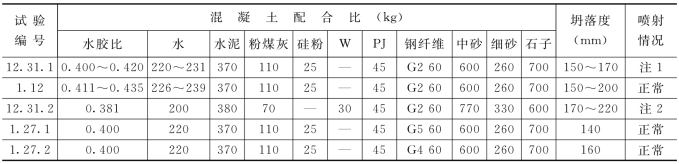

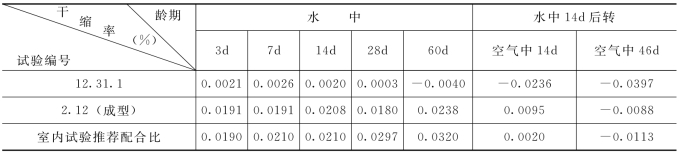

根据前面的试验结果,经试验小组讨论决定,选取以下几组钢纤维混凝土配合比(见表4.48),进行喷射钢纤维混凝土各项性能试验。在试验过程中继续进行工艺研究,并摸索斜面(因佛子岭大坝加固有正反斜面要用钢纤维混凝土加固)的施工工艺参数。要求施工单位总结前一阶段经验,规范操作工艺,进行人员岗位培训,建立现场施工责任制,尽可能减少人为因素对钢纤维损失率的影响。各项试验结果见表4.48。

表4.48 喷射钢纤维混凝土配合比一览表

注 1.试模与水平方向呈70°夹角放置,喷射时喷枪口倾斜向下,枪口风压0.2~0.3MPa,距离试模0.5m;喷射时速凝剂进口管堵塞,速凝剂输送管打爆两次,速凝剂掺量偏小。

2.试模水平放置,喷射时喷枪口垂直向下,枪口风压0.2~0.3MPa,距离试模0.5m;喷0.8m3时堵管停喷,速凝剂掺量亦偏小。

3.12.31.1配合比喷射侧墙、大板和试模,1.12配合比喷射斜拱和大板,12.31.2配合比喷射大板和试模,1.27.1、1.27.2配合比仅喷射大板,且均有少量钢纤维结成团(切割大板后发现)。

4.1.12配合比喷射斜拱时,钢纤维混凝土的回弹率(包括喷枪口滴落的钢纤维混凝土)为12.7%。

5.正常喷射时,速凝剂S3掺量均为水泥用量的3%。

6.喷射时各工艺参数为:喷射侧墙和大板时,均为近似水平喷射,枪口风压0.5~0.6MPa,喷射距离1.0m左右,钢纤维混凝土喷射方量5~6m3/h;喷射斜拱时,喷枪口向上倾斜约45°,其余参数同上。

7.12.31.1和1.12配合比喷射结构实体时管道长度为105m。

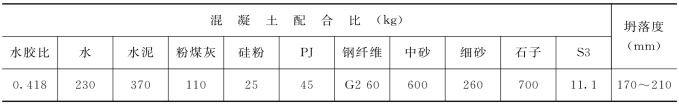

(1)钢纤维混凝土的拌和物性能。考虑到佛子岭大坝加固现场无法设置混凝土拌和站这种特定的施工环境,将来工程实施时必须在1km以外拌制混凝土的实际情况,不仅混凝土拌和物的运输有一定的距离,在工程实施过程中,也可能有一些不确定的因素使得混凝土拌和物不能及时喷射或入仓,存在一定的时间间隔。为此必须进行钢纤维混凝土拌和物的坍落度损失测试。由于钢纤维混凝土的坍落度损失主要与凝结时间和胶凝材料的种类及用量有关,而钢纤维的种类和掺量对其影响很小,故仅对表4.48中部分配合比的钢纤维混凝土的拌和物性能进行了测试,测试结果见表4.49。

表4.49 钢纤维混凝土拌和物性能试验结果

注 1.凝结时间采用贯入阻力法测定,应将粒径大于5mm的骨料和钢纤维除去,但对于喷射钢纤维混凝土无法进行此项步骤,故凝结时间测值仅供参考。

2.喷射时环境温度为12℃。

从表4.48和表4.49试验结果可以看出:①掺加粉煤灰、硅粉和PJ的喷射钢纤维混凝土,坍落度在150~200mm时均可正常喷射,且钢纤维混凝土和易性良好,30min后坍落度仅损失35mm。也就是说,钢纤维混凝土初始坍落度控制在180~200mm之间时,30min内钢纤维混凝土均可正常喷射。②掺加粉煤灰、硅粉和PJ的喷射钢纤维混凝土密度在2311~2347kg/m3之间,平均值在2318~2334kg/m3之间。而掺加粉煤灰、W和PJ的喷射钢纤维混凝土密度在2247~2281kg/m3之间,平均值仅为2263kg/m3。这与掺入W外加剂后钢纤维混凝土的含气量偏大有关(室内试验阶段实测为6.2%)。③在速凝剂掺量保持不变的情况下,环境温度偏低时,钢纤维混凝土的凝结时间会延长。④芯样钢纤维混凝土的密度略低于大板钢纤维混凝土的密度。这可能是因为喷射钢纤维混凝土实体结构时钢纤维的回弹损失高于喷射大板时的钢纤维损失,而钢纤维的密度又远高于混凝土的密度。

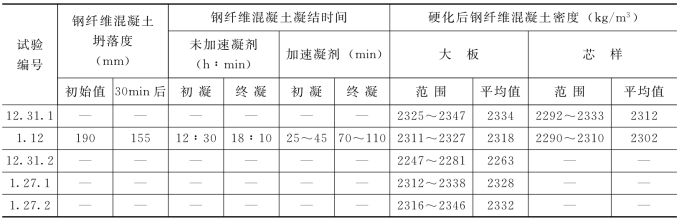

(2)喷射钢纤维混凝土的钢纤维损失。表4.50的试验结果,反映了掺不同品种钢纤维的钢纤维混凝土在喷射时的钢纤维损失率,以及同一配合比钢纤维混凝土喷射不同部位(侧墙和斜拱)时钢纤维损失率。

从表4.50中的测试结果可以看出:①喷射钢纤维混凝土的钢纤维损失率离散性较大,但其平均值已有所下降,尤其是编号12.31一组。②在正常喷射情况下,喷射到试模中钢纤维混凝土的钢纤维损失率要远低于喷射到大板和实体结构上钢纤维混凝土的钢纤维损失率。这是因为喷射钢纤维混凝土中的钢纤维从喷枪口喷出后,在与受喷面撞击的瞬间受压缩空气的作用,会有沿喷射流的径向被气流吹落扩散的趋势,而大板四周的侧板有限制改变这种扩散趋势的作用。同时大板的面积也较小(60cm×60cm),在短时间内即可喷制完毕,从而使喷射大板的钢纤维损失率较小。喷制试模时这种现象就更明显。③喷射斜拱时,实体结构钢纤维混凝土中钢纤维损失要高于喷射侧墙时的钢纤维损失,这主要与速凝剂掺量有关。因喷射面积较大,钢纤维混凝土上下层喷射间隔时间较长,速凝剂掺量大时(喷射斜拱时),下层钢纤维混凝土已硬化失去了塑性,以致钢纤维回弹量增大。此外喷射方向对此也有一定影响(侧墙为水平喷射,斜拱为向上倾斜喷射)。④采用G4型和G5型钢纤维进行喷射时,钢纤维混凝土中钢纤维损失高于掺用G2型钢纤维的喷射钢纤维混凝土。这一方面是因为在喷射前面两种钢纤维混凝土时,钢纤维混凝土拌和方量较小,搅拌机和输送管路上附着的钢纤维占的比例相对偏大的原因。另一方面也与钢纤维喷射特性及在拌和过程中有少量结团现象有关。⑤试验编号为12.31.2的配合比,喷射到试模中钢纤维混凝土的钢纤维损失率比大板中的钢纤维损失率大,原因是喷射时堵管不正常所致。

表4.50 喷射钢纤维混凝土钢纤维损失率试验结果

注 12.31.1配合比喷射位置为侧墙,1.12配合比喷射位置为斜拱。

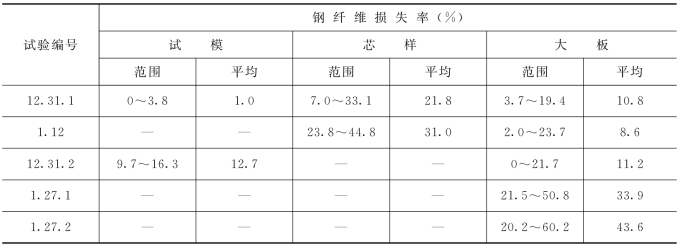

(3)喷射钢纤维混凝土的力学性能。表4.51的试验和测试结果,反映了不同品种钢纤维对喷射钢纤维混凝土各项力学性能的影响,以及同一配合比钢纤维混凝土喷射不同部位(侧墙和斜拱)时钢纤维损失率对喷射钢纤维混凝土力学性能的影响。

从表4.51中的试验结果可以看出:①掺加粉煤灰、W、PJ和G2型钢纤维,喷射到大板和试模中钢纤维混凝土的28d抗压强度为45.4~46.8MPa,不满足设计要求;抗折强度在5.99~6.22MPa之间,劈拉强度在5.38~5.49MPa之间,满足设计要求。②掺加粉煤灰、硅粉、PJ和G2型钢纤维的喷射钢纤维混凝土28d的抗压强度在49.0~52.2MPa之间,大板和试模中的钢纤维混凝土劈拉强度在5.68~6.23MPa之间,满足设计要求;抗折强度在5.92~7.28MPa之间,基本满足设计要求;芯样劈拉强度在3.56~4.01MPa之间,试模轴拉强度为3.41MPa,不满足设计要求。③掺加粉煤灰、硅粉、PJ和G5型钢纤维的喷射钢纤维混凝土大板的28d的抗压强度为45.2MPa,不满足设计要求;抗折强度为6.20MPa,劈拉强度为4.94MPa,满足设计要求。④掺加粉煤灰、硅粉、PJ和G4型钢纤维的喷射钢纤维混凝土大板的28d的抗压强度为45.1MPa,不满足设计要求;抗折强度为6.49MPa,劈拉强度为4.94MPa,满足设计要求。⑤因速凝剂掺量偏少和气温偏低,钢纤维混凝土凝结时间较长,试模中的钢纤维混凝土能够颠实,经过处理后的钢纤维混凝土抗压强度、抗折强度和劈拉强度与大板钢纤维混凝土强度相接近,误差不足10%,这与前面的结论有点出入。⑥大板钢纤维混凝土的抗压强度与芯样的相接近,但劈拉强度高于芯样。这一方面是因为两者试件的形状不同(大板试件的尺寸为边长100mm的立方体,现场取出的芯样则加工成直径为100mm、高度亦为100mm的圆柱体试件),试验方法的差别造成了试验结果的悬殊;另一方面是因为钢纤维的含量对抗压强度的影响虽很小,但它对劈拉强度影响极大,芯样的钢纤维含量比大板的低,故其劈拉强度也偏低。⑦掺加G4型钢纤维的喷射钢纤维混凝土损失高于掺加G5型钢纤维的喷射钢纤维混凝土,但28d抗压强度、劈拉强度两者一样,甚至前者抗折强度还略高一些,这可能和钢纤维的形状有关。因钢纤维的抗拉强度较高,钢纤维混凝土破坏时绝大多数钢纤维是从混凝土中拔出而非拉断。对于长径比一定的钢纤维,其增强增韧作用主要受钢纤维与混凝土基体的粘结强度制约。G4型钢纤维为波浪形钢丝纤维,它与混凝土基体的粘结性能要优于G5型钢纤维,故其增强增韧效果要优于后者。⑧掺加G4型钢纤维和G5型钢纤维的喷射钢纤维混凝土,28d抗压强度、劈拉强度及抗折强度均比掺加G2型钢纤维的喷射钢纤维混凝土强度低,主要是因为这两种钢纤维在喷射时回弹损失大造成钢纤维含量悬殊的原因。

表4.51 喷射钢纤维混凝土强度试验结果

注 1.钢纤维混凝土喷射进试模后又经过颠实、抹平处理。

2.轴拉强度和抗拉弹模试验采用喷射到试模内的试件。

①表示1.12配合比的芯样试验龄期为43d。

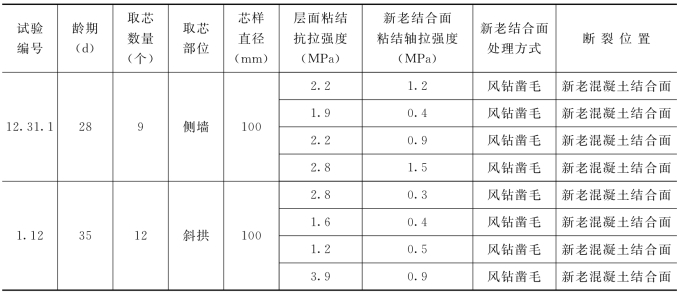

(4)喷射钢纤维混凝土的粘结性能。为了比较同一配合比喷射不同部位(侧墙和斜拱)时,喷射钢纤维混凝土同原坝体混凝土之间的粘结性能,以及喷射钢纤维混凝土层面间的粘结性能,进行相应试验和测试,其结果见表4.52。

表4.52 喷射钢纤维混凝土粘结轴拉强度试验结果

注 1.断裂位置系指做新老结合面粘结强度时芯样的破坏位置。

2.取芯数量包括进行粘结轴拉强度试验的芯样数量和取芯时断裂的芯样数量。

从表4.52中的试验结果可以看出:①喷射钢纤维混凝土与老混凝土结合面的粘结轴拉强度在0~1.5MPa范围内变化,离散性较大,其最大值1.5MPa也不满足设计3.0MPa的要求。②喷射钢纤维混凝土层面粘结轴拉强度在1.2~3.9MPa范围内变化,离散性也很大,其平均值(侧墙2.3MPa,斜拱2.4MPa)亦不满足设计4.0MPa的要求。③在斜拱上喷射钢纤维混凝土时,新老混凝土结合面粘结轴拉强度在0.3~0.9MPa,另有四个芯样在取芯时就已断裂,其平均粘结轴拉强度仅为0.26MPa。而在侧墙上喷射钢纤维混凝土时,新老混凝土结合面粘结轴拉强度在0.4~1.5MPa,仅有一个芯样在取芯时断裂,其平均粘结轴拉强度为0.80MPa,是前者的3倍。这是因为喷射到斜拱上的钢纤维混凝土一直受到垂直向下的重力作用的缘故。④取芯时钻头与混凝土之间的摩阻力矩对混凝土芯样施加了一个扭剪力,部分粘结抗剪强度低的芯样在新老混凝土的结合面断裂开,其余的芯样可能受到一定损伤,从而降低了新老混凝土结合面粘结轴拉强度。

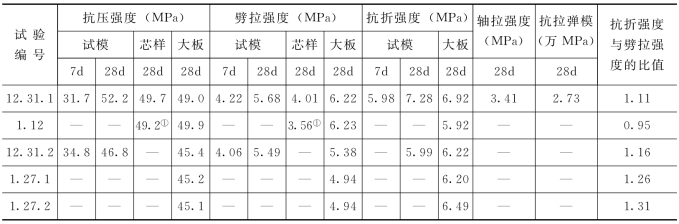

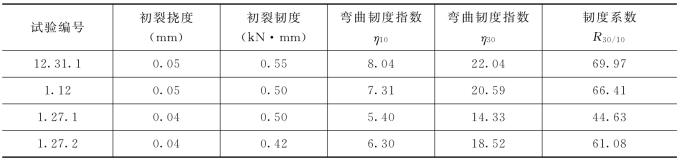

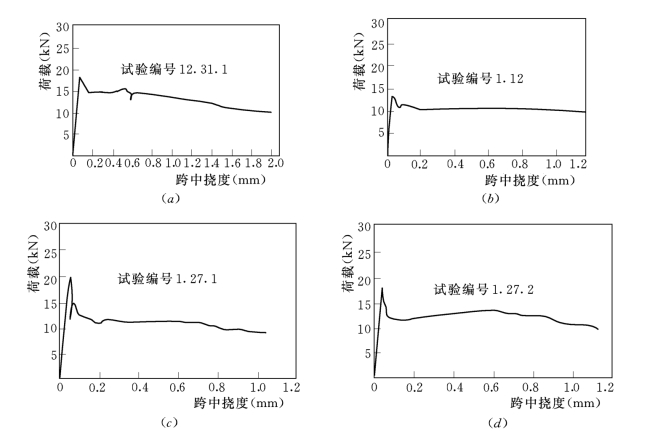

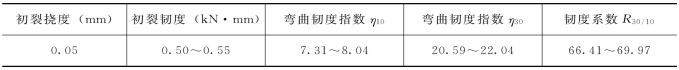

(5)喷射钢纤维混凝土的韧性。为了比较不同品种钢纤维对喷射钢纤维混凝土韧性的影响,以及同一配合比喷射不同部位(侧墙和斜拱)时的不同钢纤维损失率对喷射钢纤维混凝土韧性的影响,进行了喷射钢纤维混凝土的弯曲韧度试验。此项试验仍委托上海同济大学混凝土材料研究国家重点实验室进行,试验结果见表4.53和图4.4。

表4.53 钢纤维混凝土的弯曲韧性试验结果

从表4.53和图4.4的试验结果可以看出:①掺G2型钢纤维的喷射钢纤维混凝土弯曲韧度指数η10在7.31~8.04之间,η30在20.59~22.04之间,韧度系数R30/10在66.41~69.97之间,均满足设计要求。②掺G4型钢纤维的喷射钢纤维混凝土弯曲韧度指数η10为5.40,η30为14.33,韧度系数R30/10为44.63,不满足设计要求。③掺G5型钢纤维的喷射钢纤维混凝土弯曲韧度指数η10为6.30,η30为18.52,韧度系数R30/10为61.08,满足设计要求。④掺G5型钢纤维的喷射钢纤维混凝土与掺G4型钢纤维的喷射钢纤维混凝土相比,钢纤维损失率小,但各项韧度指标偏低。这表明G5型钢纤维在改善钢纤维混凝土韧性方面的效果不如G4型钢纤维。⑤掺G4型钢纤维的喷射钢纤维混凝土韧度指标虽比掺G2型钢纤维的喷射钢纤维混凝土低,但其钢纤维损失率高于后者,故上述结果无法反映这两种钢纤维在改善钢纤维混凝土韧性方面的优劣。

图4.4 弯曲荷载挠度曲线(2)

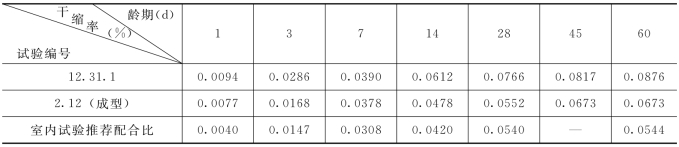

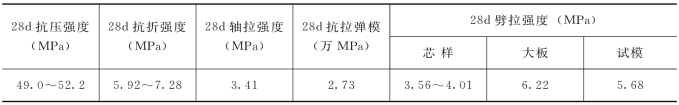

(6)喷射钢纤维混凝土的变形性能。为了解喷射钢纤维混凝土的变形性能,现场喷射成型了干缩试件和限制膨胀率试件,因在现场无法得到适当的养护,故又在试验室内按同一比例成型了干缩试件和限制膨胀率试件,进行对比研究。试验结果见表4.54和表4.55。

表4.54 喷射钢纤维混凝土干缩试验结果

钢纤维和PJ膨胀剂对钢纤维混凝土的变形性能均有较大影响。一方面在钢纤维混凝土保湿养护初期的自由膨胀阶段,钢纤维可以约束混凝土的膨胀。钢纤维和钢筋的定向约束不同,钢纤维在喷射钢纤维混凝土中呈平面乱向分布,能更好的约束钢纤维混凝土的膨胀性,避免因钢筋约束时的应力集中而导致混凝土局部损坏的现象。另一方面在钢纤维混凝土失水收缩阶段,钢纤维可以抑止混凝土的收缩,减少裂缝的产生和扩展。此外它还可以增加钢纤维混凝土的抗拉强度、抗折强度等,从而提高钢纤维混凝土的抗裂性能。在钢纤维混凝土中,PJ的作用就是在钢纤维混凝土的早期提供一个较高的膨胀值,在钢纤维的约束下,钢纤维混凝土产生自应力,从而提高钢纤维混凝土的抗裂性。

从表4.54和表4.55可以看出:①现场喷射的试件与室内模注的试件在干缩率变化规律上一致,均随龄期的增加而增大。两者各龄期测值虽悬殊较大,但空气中3d后两者干缩率差值变化却很小。这一方面是现场喷射时的温度与室温悬殊较大,现场喷射后试件养护条件达不到的原因。另一方面是现场喷射的试件速凝剂掺量偏低(从室内试验结果来看,加入速凝剂可以减少同龄期钢纤维混凝土的干缩率)。②钢纤维混凝土的干缩率和限制膨胀率测值同原室内试验推荐配合比相差不大。

表4.55 喷射钢纤维混凝土限制膨胀率试验结果

(https://www.xing528.com)

(https://www.xing528.com)

(7)总体分析意见。通过上面的各项试验,从以下几方面对喷射钢纤维混凝土的材料和施工工艺等进行分析和总结,以便为生产施工提供依据和保证,为质量监控提供目标和手段。

1)原材料的分析与比较。结合上述试验结果,再对试验中所使用的原材料进行分析和比较,具体如下:

在矿物掺和料和混凝土添加剂方面,曾先后使用过粉煤灰、硅粉、W外加剂、PJ高效减水膨胀剂、SBR增稠剂、DC添加剂和ZB高效减水剂等。

由DC添加剂和ZB高效减水剂所组成的整体稠度控制系统是设备生产厂家推荐的与麦斯特湿喷机配套使用的喷射钢纤维混凝土用外加剂,但经现场试喷(配合比亦为生产厂家提供),发现虽然钢纤维混凝土可以正常喷射,但坍落度亦需在200mm以上(165mm时有堵管现象)。从表4.41可知,采用厂家配套的外加剂喷射出的钢纤维混凝土抗压强度偏低,钢纤维损失率亦在40%以上,难以满足佛子岭大坝加固的设计指标要求。

SBR增稠剂虽能少量减少钢纤维的损失率,但不能从根本上解决钢纤维损失率大和可喷性问题,且成本较高,而没有采用。

现场试验阶段10余组加入W外加剂的配合比经近30次的试喷,基本上都出现了异常现象(钢纤维混凝土难喷、堵管、钢纤维混凝土回弹大和钢纤维损失率高等),最终被迫放弃。

硅粉和粉煤灰双掺时,钢纤维混凝土一般可正常喷射,钢纤维损失率也可减小到30%左右,大部分力学性能和韧性指标都能满足设计要求。但由于硅粉对钢纤维混凝土的干缩不利,且在前期喷射时已发现有裂缝出现,故建议减少硅粉掺量进行配合比优化研究,如可行则还可以降低工程造价。

在骨料级配方面,首先进行了筛分和按不同比例复配计算,初步选定了细骨料的产地、粗骨料加工场所和两种细骨料间的比例,随后在现场试验过程中又进行了不同砂率的试喷。试喷结果显示:其他材料不变,砂率在55%左右时喷射良好,但调整到80%时有堵管现象。这表明在配合比变化不大的情况下,喷射钢纤维混凝土的最优砂率在55%左右。混合后的骨料级配虽有部分粒径超标,但喷射结果已证明其级配能满足喷射要求。另外,为了弄清堵管的原因,现场喷射时还选用了卵石代替人工碎石的试验方案,不仅效果不明显,而且成本太高。

材料检验的结果已经看出,S3速凝剂的终凝时间超出标准允许值。从喷射钢纤维混凝土拌和物试验结果亦可看到钢纤维混凝土的初、终凝时间较长。但喷射钢纤维混凝土损失试验结果却表明:在速凝剂掺量偏小的情况下,喷射钢纤维混凝土的钢纤维损失率亦较小(结构实体上钢纤维损失率为21.8%),力学性能和韧性都优于同一配合比速凝剂掺量正常的喷射钢纤维混凝土,故建议降低速凝剂掺量进行试喷研究,以寻求最佳的喷射效果。

试验过程中,钢纤维也先后采用了G1型钢纤维及G2型钢纤维、G3型冷拉钢丝钢纤维、G4型钢丝波浪形钢纤维、G5型钢丝纤维和G6剪切型钢纤维。钢纤维品种对钢纤维混凝土力学性能和韧度特性的影响前面已经进行了细致分析,不再叙述。G5型钢丝纤维的增强增韧效果不如G2型钢纤维和G4波浪形钢纤维。而从拌和的角度来看,G1和G2两种钢纤维因系成排包装,它可以和骨料、胶凝材料等一起投放和搅拌,在搅拌时间足够的情况下,钢纤维分散比较均匀,工效相对较高。而其他几种钢纤维在投放时需人工撒开,搅拌时需先与骨料一起搅拌均匀后才可加入胶凝材料和水,搅拌工效较低;即便如此,钢纤维混凝土中也能发现钢纤维有成团现象出现,这样不仅阻碍了钢纤维混凝土的顺利喷射,也影响到钢纤维混凝土的各项性能。从这方面讲如不采取其他措施(如使用纤维分散机等),G1和G2的使用最为方便和快捷。

2)施工工艺研究与分析。在整个试验过程中,曾先后遇到堵管、喷枪口滴落的钢纤维混凝土较多、钢纤维混凝土回弹大和钢纤维损失率高等问题,为了解决这些问题,进行了各种尝试和研究,现详述如下。

a.施工过程出现的堵管现象研究及对策。试喷过程中钢纤维混凝土输送流程为:钢纤维混凝土从湿喷机出口处进入管道直径为100mm的泵管中,紧接着有一90°弯头改变了钢纤维混凝土流向,此后又经过数次变向和三次变径(100mm变至80mm、80mm变至65mm和65mm变至50mm),最后在高压风作用下,在喷枪口与速凝剂一起喷射向受喷面。

在喷射试验开始就多次出现了堵管现象,除少量因大石子卡在喷枪口而人为造成枪头脱落或堵管外,大多发生在管道直径由65mm到50mm的变径处。为此在施工工艺、材料和配合比等方面先后采取了以下措施:

a)缩短输送管道,由原68m减至49m。但试喷结果显示,输送管道长度在此范围变化对是否堵管无明显影响。

b)改用φ65mm喷头,取消管道由65mm到50mm的变径。试喷结果表明:虽取消了65mm到50mm的变径,但又在80mm到65mm的变径处堵管,并未解决根本问题。且φ65mm喷头太重,劳动强度加大,喷射手无法长时间操作,不仅操作人员易于疲劳,需要频繁更换,而且更难保证喷射质量。

c)除采取上述两种工艺措施外,又在配合比方面进行了调整,如钢纤维掺量由60kg/m3降至40kg/m3、钢纤维混凝土坍落度在70~280mm范围内调整。试喷结果表明虽进行上述努力但仍不能保证设备正常工作。也就是说,只要将钢纤维的掺量和钢纤维混凝土的坍落度控制在一定的范围内,输送管道的长短和喷头直径的大小也不是造成堵管的主要原因。

d)在采取以上措施均不能解决堵管问题时,经试验小组讨论,决定改变配合比中材料的品种,如使用了设备生产厂家推荐的外加剂与配合比、添加SBR增稠剂、卵石替换碎石、硅粉替代粉煤灰等方案。从喷射试验过程来看,在坍落度较大(个别大于140mm)时,已经可以正常喷射。但同时又带来了新的问题,如抗压强度不满足设计要求、钢纤维混凝土成本增加太多、钢纤维损失率过大等,这些严重制约着这些方案的继续实施。

e)在进行上述方案的同时,还采用了用硅粉替代W外加剂的方案。试验结果显示:采用此方案时,钢纤维混凝土能够正常喷射,钢纤维损失率也由原先40%以上降低到30%左右,喷射钢纤维混凝土绝大部分试验结果的力学性能亦能满足设计要求,且钢纤维混凝土的成本也有大幅度降低。也就是说,采用硅粉替代W外加剂的方案,在操作上可行,其力学性能基本上满足设计要求;在经济上节省投资,这是一个比较适宜的方案。

b.施工过程中的工艺参数研究与分析。在解决了堵管这个影响试验进展的关键问题后,又面临着钢纤维混凝土损失大和钢纤维回弹率较高等问题。为解决这些问题,试验小组又决定进行施工工艺各参数的优化试验研究。

施工工艺参数是与所使用的机械和施工环境密切相关。由于加固工程的特殊性,必须采用人工喷射;风压、输送方量、喷射距离、喷射角度是极为关键的因素。在距离、输送方量一定时,风压过大,不仅人工无法操作,钢纤维混凝土回弹率也较高;风压过小,钢纤维混凝土的喷射速度低,未到受喷面就已坠落;实践表明枪口风压宜控制在0.5~0.6MPa。在喷射压力一定时,若喷射距离太近,则钢纤维混凝土回弹大,反冲击力大,操作人员抱不住喷枪,也易伤害人;但喷射距离若过远,钢纤维混凝土未到受喷面就已坠落;实践表明喷射距离在0.8~1.2m较适宜。钢纤维混凝土输送方量过小,则直接影响施工效率和工期;方量过大,喷射机无法提供必要的条件(如风压等),同时人工也无法操作;实践表明钢纤维混凝土输送方量为5~6m3/h时喷射效果较优。钢纤维混凝土从枪口喷出后,它具有一沿喷枪方向向前的速度,同时它还受到气流反方向的阻力和向下的重力作用,其在空中的运行轨迹为一向下的曲线;而根据现场观察和检测结果可知,喷射钢纤维混凝土的喷枪与受喷面垂直时,钢纤维混凝土回弹最小;故认定喷枪口与受喷面夹角在80°~90°时喷射效果较优。喷射试验结果表明:喷射距离为0.8~1.2m、钢纤维混凝土输送方量为5~6m3/h、枪口风压为0.5~0.7MPa、喷枪口与受喷面夹角在80°~90°时,喷射效果较优。

(8)成果及建议。

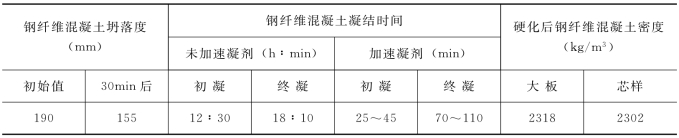

1)推荐喷射钢纤维混凝土配合比及其性能。根据对上述试验成果的分析,初步推荐喷射钢纤维混凝土配合比见表4.56,其各项性能见表4.57、表4.58、表4.59和表4.60。

表4.56 喷射钢纤维混凝土推荐配合比

表4.57 推荐配合比钢纤维混凝土拌和物性能试验结果

表4.58 推荐配合比喷射钢纤维混凝土强度试验结果

表4.59 推荐配合比喷射钢纤维混凝土粘结轴拉强度试验结果

由表4.56~表4.60可知:采用推荐配合比的钢纤维混凝土拌和物坍落度控制在170~210mm之间可正常喷射,成品钢纤维混凝土的28d抗压强度、劈拉强度和韧度试验指标等均满足设计要求,抗折强度基本满足设计要求,但轴拉强度和层面粘结抗拉强度略低于设计指标,新老混凝土结合面的粘结抗拉强度远不能满足设计要求。建议请设计单位根据试验的具体数据进行复核,研究施工方案的可行性。

表4.60 推荐配合比喷射钢纤维混凝土的弯曲韧性试验结果

2)现场试验成果与室内成果比较。由于现场试验最终所使用的材料、施工机械、施工方法、工艺参数及施工流程与室内试验阶段悬殊较大,故在此仅对两次推荐喷射钢纤维混凝土配合比的力学性能、韧度指标等进行简单的比较和几种施工机械的简单对比。室内试验阶段喷射钢纤维混凝土各项试验结果见表4.28、表4.32、表4.33和表4.34。

从室内和现场试验两次推荐配合比的喷射钢纤维混凝土的各项性能测试结果来看,室内试验阶段推荐配合比的喷射钢纤维混凝土除抗压强度高于现场试验阶段外,其余均低于现场试验阶段所推荐配合比的喷射钢纤维混凝土的同一性能。

从几种施工机械的性能来看,室内试验阶段所使用的国产叶轮式湿喷机和国产自动活塞式湿喷机以及现场试验阶段使用的国产泵式湿喷机价格均低廉,尺寸较小,操作方便,但存在工效较低(2~3m3/h),混凝土输送距离短,速凝剂掺量控制不准确和脉冲出料现象,鉴于佛子岭大坝加固这种特定的施工环境很难实施;而麦斯特湿喷机价格太昂贵,尺寸较大(机器无法进垛内),操作复杂,对操作人员素质要求较高,其优点是速凝剂计量准确,混凝土输送距离远,喷射出料无脉冲现象,工效较高,采用人工操作可以满足佛子岭大坝加固这种特定施工环境的需要。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。