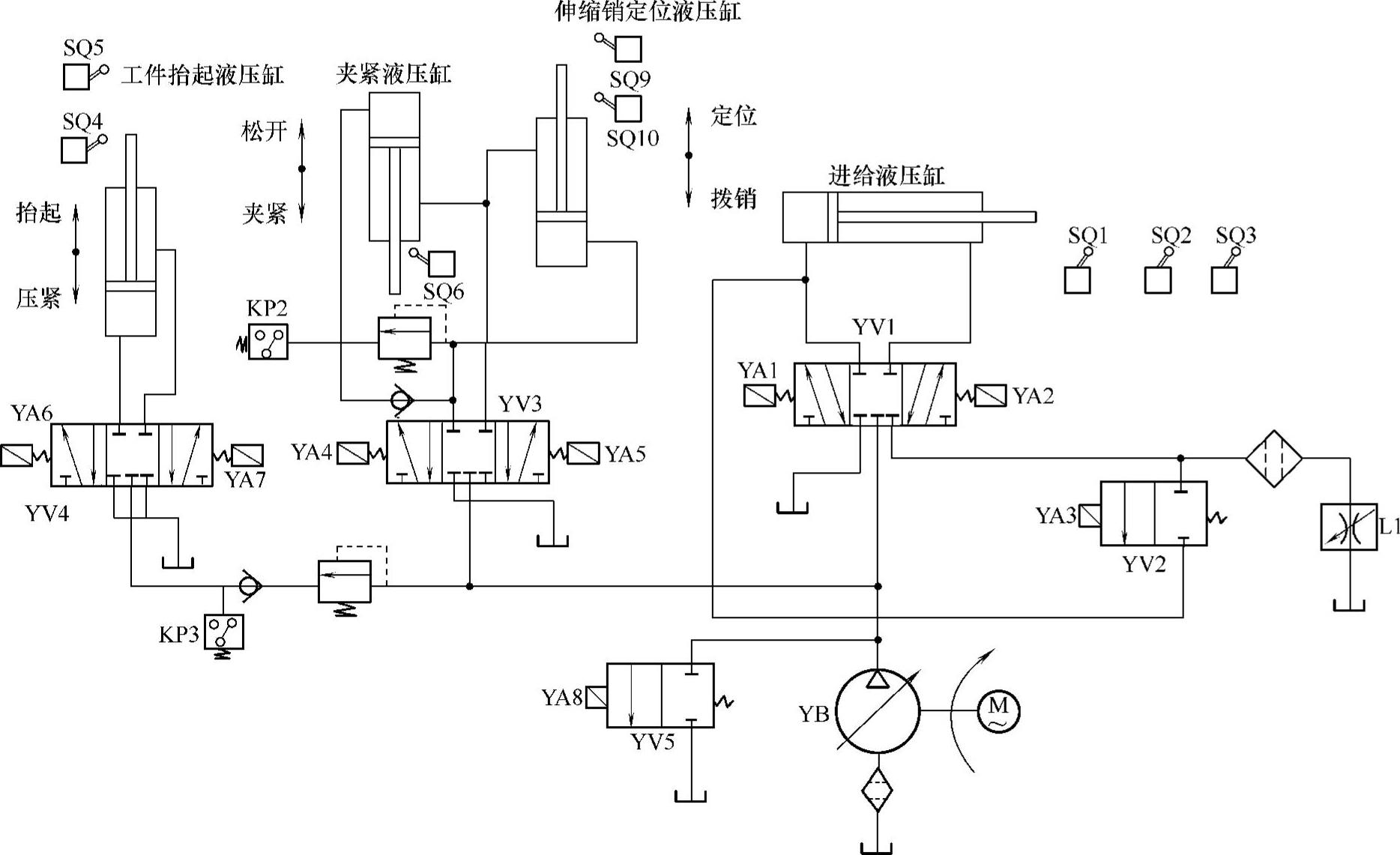

液压系统是组合机床的主要组成部分。液压系统与机械、电气相配合,实现机床的工作循环。液压系统设计是否合理,直接影响机床的工作性能。本组合机床设计了只有一个变量泵的滑台进给、工件抬起和夹紧液压系统,与机械部分相配合,动作顺序为抬起液压缸,抬起工件,滑台快速进给,工件落下,夹紧液压缸,夹紧工件,完成加工后,工件夹紧松开,然后抬起工件,最后滑台快退,机床复位。因此主要的液压系统设计包括滑台进给油路设计、定位夹紧液压油路设计和抬起液压油路设计,其液压系统图如图13-4所示。

图13-4 液压系统图

(1)工件抬起油路的设计

工件抬起是由抬起液压缸完成,在设计这一部分时,要考虑滑台快速进给时主油路对它的影响。由于抬起时间很短,也不用考虑持续保压的问题。抬起工件时,电磁铁YA6得电,三位五通电磁换向阀YV4在左位,液压泵排出的油由主油路经减压阀、单向阀、三位五通阀YV4,流向抬起液压缸下腔,工件抬起后压力继电器发出信号,滑台快速进给。单向阀的作用在于,消除因滑台快速进给时造成主油路压力下降而对抬起油路造成的影响。

当滑台快进到位后,需要将工件放下,此时电磁铁YA7得电,电磁换向阀YV4在右位,液压泵的压力油经过减压阀、单向阀、三位五通阀YV4到达抬起液压缸的上腔,活塞杆下移,将工件放下。

(2)定位夹紧油路的设计

一般定位、夹紧装置均要求先定位后夹紧。因为未定位好就夹紧,不可能保证加工精度,并会损坏定位装置,因此液压系统应该保证定位、夹紧的顺序,并且在加工过程中应保证工件不能移动,以免损坏刀具或工件,这就需要有足够的夹紧力;但对于一些易变形的工件,又要求夹紧力不要过大(尤其在精加工时),否则会影响加工质量,所以夹紧力应适当。为了使动力部件在工件夹紧后才开始切削,所以在定位、夹紧液压系统中一般都采用压力继电器发出夹紧信号。由于工件的加工是在夹紧后进行的,其工作时间长,工件不得有松动,因此对夹紧油路的要求是功率损失小,保压时间长。另外,在工件夹紧后,滑台有快进动作,此时主油路压力下降,因此还要求夹紧油路的压力不得受主油路压力下降的影响。(https://www.xing528.com)

在夹紧工件时,电磁铁YA4得电,电磁换向阀YV3在左位,液压泵排出的油由主油路经减压阀、单向阀、三位五通阀,先流向定位液压缸下腔,推动定位伸缩销上移,对工件实现定位;在定位油路和夹紧油路之间有一个顺序阀,由顺序阀保证了定位与夹紧动作的顺序;当定位缸向上运动到位后,压力增加,压力油经过顺序阀流入夹紧液压缸无活塞杆腔,推动活塞向下移动,夹紧工件,工件夹紧后压力继电器发出信号,机床开始滑台快速进给及其他加工动作。如前所述,单向阀消除主油路压力下降的影响,加上蓄能器起持续补油保压,保证工件夹紧可靠。

在工件松开的过程中,电磁铁YA5得电,电磁换向阀在右位,压力油经过电磁换向阀YV3分别流入定位液压缸的有杆腔和夹紧液压缸的有杆腔,定位销的缩回和夹紧机构的松开几乎同时进行。

(3)滑台进给油路的设计

液压滑台的进给油路实际上为一次进给油路,在前面已经有描述,在此不再叙述。

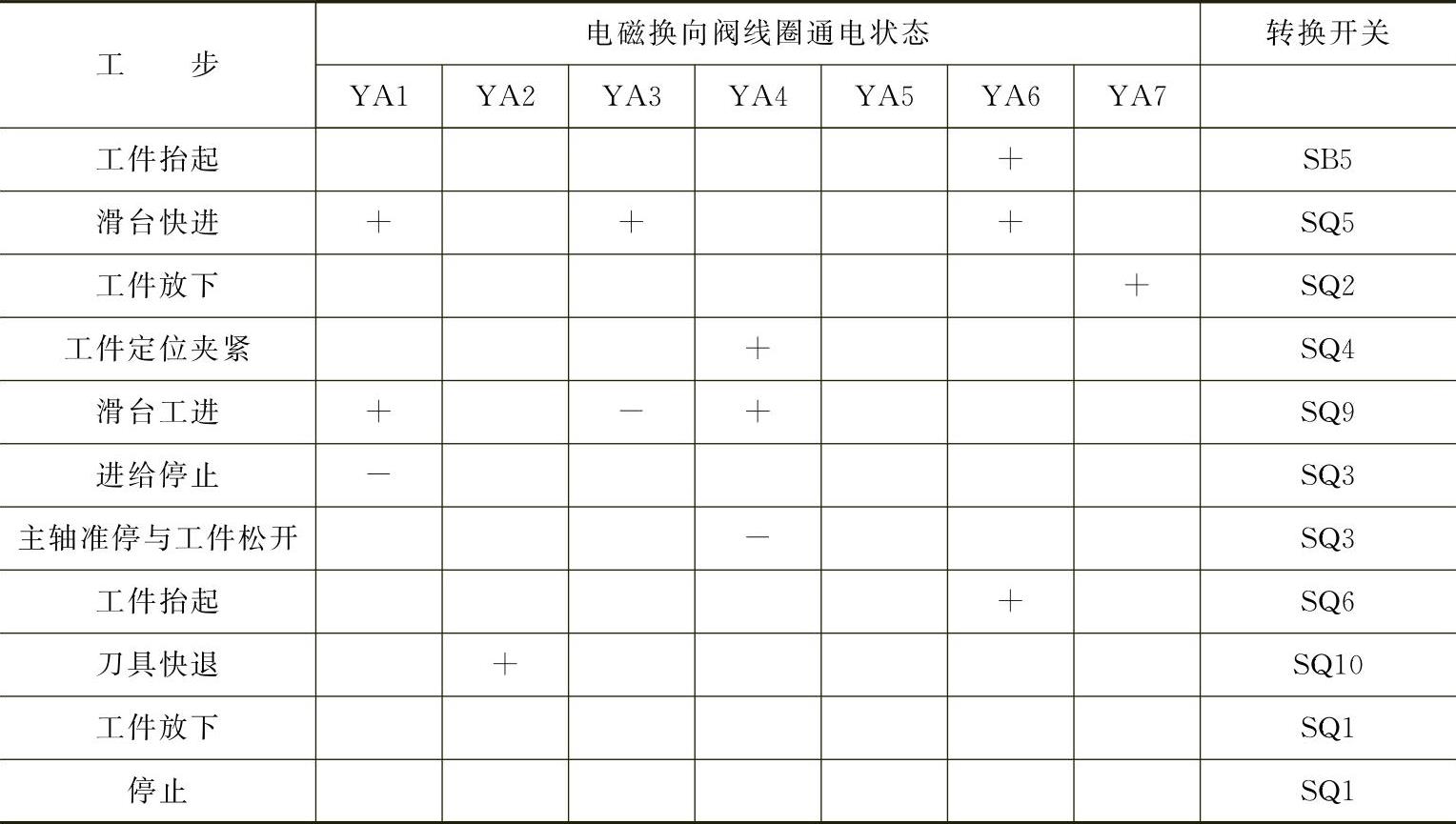

根据控制要求和加工过程,可以得到各元件动作顺序表见表13-1。

表13-1 电气动作顺序表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。